Изобретение относится к термической обработке сталей на зернистый перлит. Известен способ обработки на зер,нистый перлит, который заключается в том, что заготовку медленно нагревают до температуры на ниже точки АС выдерживают, а затем весьм медленно охлаждают до комнатной температуры Г13. Известен способ обработки углеродистой и легированной стали, включающий нагрев до температуры несколько выше АС-,, выдержку, обеспечивающую сохранение мелкодисперсных карбидов, охлаждение до температуры ниже Аг , выдержку для распада аустенита и мед ленное последующее охлаждение 2. Однако указанный способ требует проведения медленного бхлаждения после нагрева и выдержки при температуре выше АС и может быть реализо ван при охлаждении заготовок с печью что затрудняет применение способа при обработке, например, бунтовой стали в соляных ваннах. Известен также способ обработки, включающий нагрев до температуры гомогенизации аустенита, выдержку, охлаждение с изотермической выдержкой при температуре выше Мн на 20-30°, нагрев до температуры ниже АС, выдержку для распада аустенита и последующее охлаждение З. Однако для получения зернистого перлита по известному способу требуется высокотемпературный нагрев, охлаждение в узком интервале Мн + 2030°, что усложняет технологию термообработки и затрудняет применение способа при обработке заготовок в бунтвх, мотках и т.д. Цель изобретения - упрощение технологии получения зернистого перлита и повышение деформируемости заготовок при холодной пластической деформации.

Поставленная цель достигается тем, что бунтовую заготовку подвергают нагреву выше Ас ,и выдержке, обеспемивающей сохранение мелкодисперсных карбидов, изотермическому охлаждению в интервале температур Мн(Мн +100-120С), нагреву до температуры несколько ниже Ас , выдержке и последующему охлаждению.

В результате обработки по предлагаемому способу получается зернистый перлит, что создает запас пластических свойств и деформируемости заготовки при холодной пластической деформации, упрощается технология термообработки заготовок, так как отпадает необходимость в нагреве до высоких температур, а изотермическое охлаждение проводится в интервале температур значительно превышающих Мн.

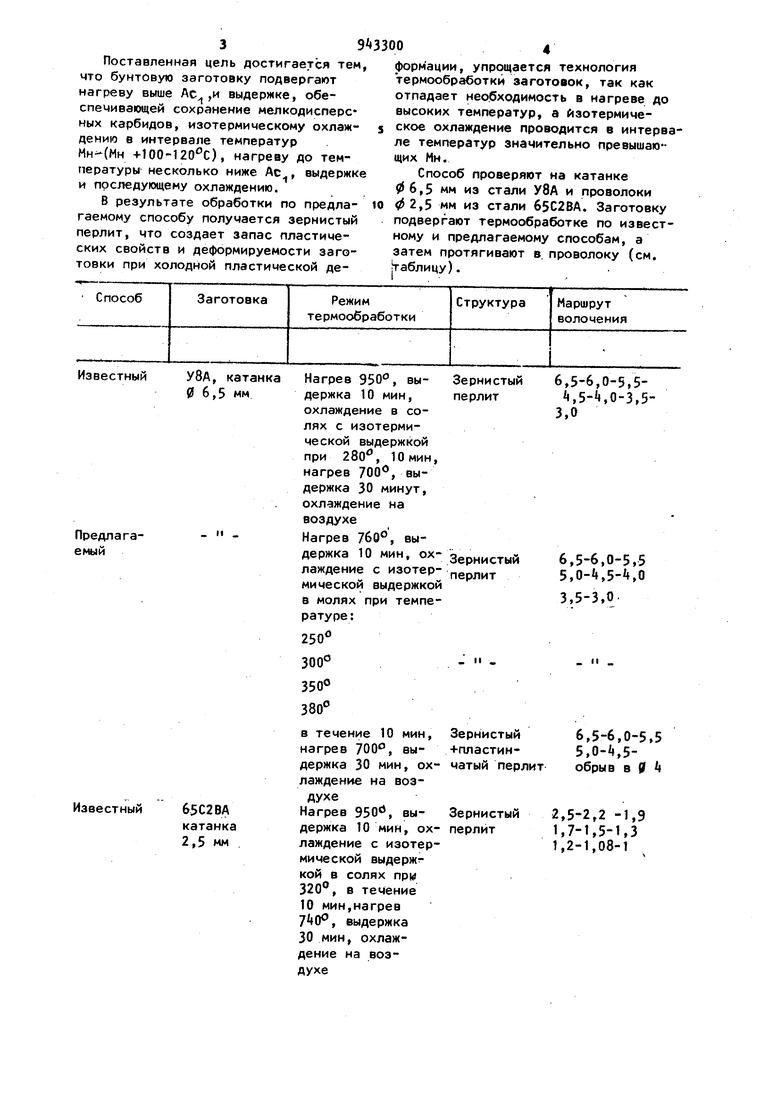

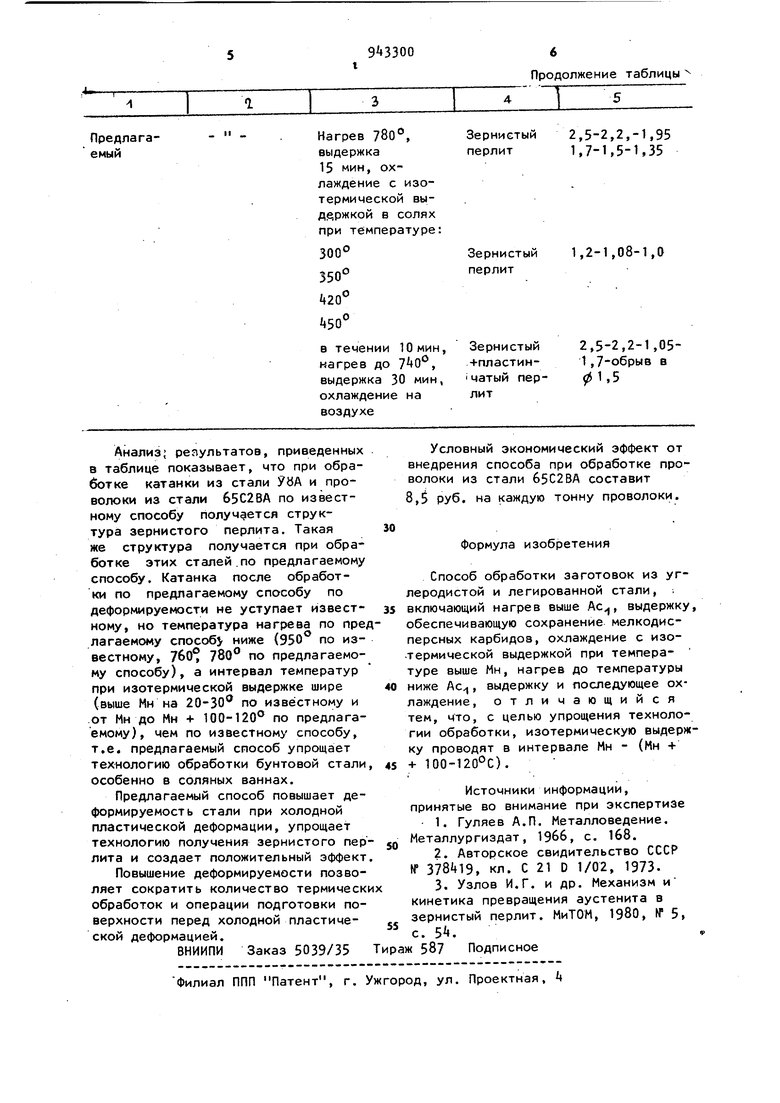

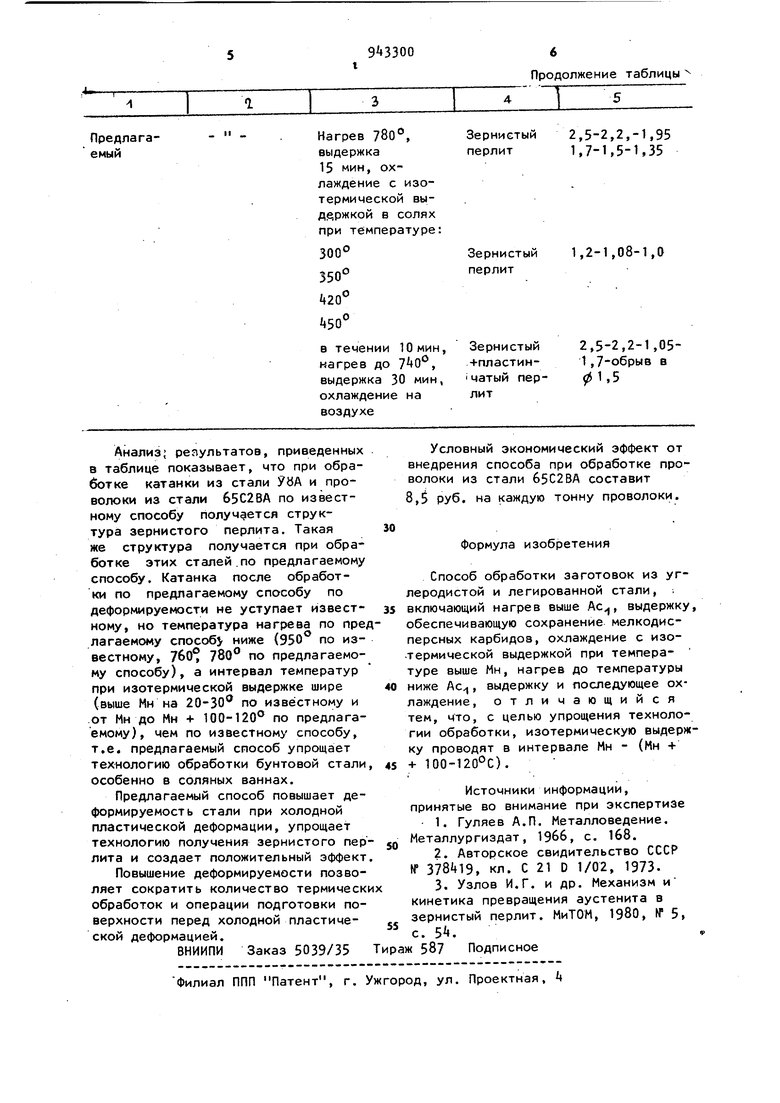

Способ проверяют на катанке 06,5 мм из стали У8А и проволоки 2,5 мм из стали 65С2ВА. Заготовку подвергают термообработке по известному и предлагаемому способам, а затем протягивают в, проволоку (см. |таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки деталей из углеродистой стали | 1988 |

|

SU1555376A1 |

| Способ производства проката | 1983 |

|

SU1132547A1 |

| Способ термической обработки слитков | 1980 |

|

SU905297A1 |

| Способ обработки заготовок из углеродистой и легированной стали | 1982 |

|

SU1174483A1 |

| Способ обработки проката из углеродистых и низколегированных сталей | 1989 |

|

SU1696501A1 |

| Способ обработки стальных заготовок | 1985 |

|

SU1381172A1 |

| Способ термической обработки стали | 1987 |

|

SU1507810A1 |

| Способ отжига быстрорежущей стали | 1979 |

|

SU945196A1 |

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ обработки заготовок из стали перлитного класса | 1980 |

|

SU926039A1 |

лях с изотермической выдержкой при 280, 10 мин, нагрев 700, выдержка 30 минут, охлаждение на воздухе

II

Нагрев 7бО°, выредлагадержка 10 мин, охмыилаждение с изотермической выдержкой в молях при температуре:

250 300° 350 380°

в течение 10 мин, нагрев 700, выдержка 30 мин, охлаждение на воздухе

Нагрев 950«, вы65С2ВА

звестный держка 10 мин, охкатанка2,5 мм лаждение с изотермической выдержкой в солях пр| 320, в течение 10 мин,нагрев , выдержка 30 мин, охлаждение на воздухе

6,5-6,0-5,5 5,0-4,5-,0

3,5-3.0.

II

. II «

6,5-6,0-5,5 5,0-i,5обрыв в 9

2,5-2,2 -1,9

1,7-1,5-1,3

1,2-1,08-1

Продолжение таблицы

Авторы

Даты

1982-07-15—Публикация

1980-10-20—Подача