(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| Способ обработки конструкционных сталей | 1981 |

|

SU998520A1 |

| Способ термической обработкиКОНСТРуКциОННОй СТАли | 1979 |

|

SU840142A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТА ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1999 |

|

RU2148660C1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| Способ термической обработки инструментальной марки 4Х5МФ1С | 2024 |

|

RU2837081C1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2318879C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА | 2013 |

|

RU2543585C1 |

Изобретение относится к металлургии, в частности к термической обработке кон рукционных сталей с добавками сильных карбидообразуюшик элементов. Известны способы, позволяющие получить высокие значения прочности, пластичности и вязкости сталей, включающие их легирование и обработку на мелкое зерно. Последнее может осуществляться наложением горячей пластической деформ ции в область устойчивого аустенитаГ13 или многократным осуществлением превращения 23 Измельчение зерна при многократных превращениях основано на использо вании фазового наклепа. Известен способ термической обработки Отливок из чугуна, согласно которому для псеышения вяакости сначала проводят отжиг при температуре выше а затем термодиклическую обработку по режиму : нагрев до температуры на ЗО 5(Яс выше АО , охлаждение на воздухе до темпё|ратуры на ЗО-ЗО С ниже И окончательное охлаждение в жидкости 2. Известен также способ термической обработки углеродистых сталей для повышения их ударной вязкости, согласно которому сталь многократно (4-6 раз) нагревают до температур ЗО-60 С выше Ag, со скоростью 5О-15О°С/мин, а затем охлаждают на воздухе до температугж, на ЗО-бО С ниже АС(. Дальнейшее охлаждение до комнатных темперагтур прсюодят в воде или масле pQ Однако эти способы не позволяют полностью использовать резе|ж повышения комплекса механических свойств, так как зерно измельчается лишь за счет частичного превращения, Известен способ термической cepaeo-pки стали, при ко-горой сталь после нагрева до точки А закаливают, вновь до температуры, лежащей в интервале (А - А., со скоростью, меньше 7Чг/с, а затем на выше температуры А . После закалки с этой

38

температу{н 1. прсеодят отжиг при температуре, лежащей ниже 4.,

Известен способ термической обработ ки, когда сталь приобретает мелкозернистую структуру в результате выдержки в течение 5-30 мин при температуре от ( ) до чуть меньше А,;, после которой следует быстрый нагрев до температуры выше ,, в течение времени, необходимого дляаустен задии, и медленное охлаждение со скоростью фо{л 1ирования мелкозернистой ферритоперлнтной структуры . Этот цикл может быть повторен несколько .

Однако эти способы не позволяют дос тигнуть максимально возможного уровня механических свойств вследствие формирования относительно крупного зерна аустенита при температурах, превышающих Af.n f и образования в стали при конечном охлаждении феррито-перлитной структуры.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ термичес кой обработки деталей, преимущественно из конструкционных сталей, включающий термодиклирование с нагревом до температуры, находящейся в интервале ,- A( , подстуживание до температуры А 7 и охлаждение в воде или масле. Перед термоциклированием производят закалку, а термониклирование про, водят с выдержкой до полного растворе НЕЙ карбидов и подС гуживание в интервале А,- 6ОО С до завершения распада аустенита б}.

Недостаток этого способа заключаегся в том, что закалку производят от температуры (ЗО-50)с, не обеспечивающей перевод в твердый раствор атомов всех легирующих эУ ементоЕ связанных в карбидные фазы, температура раст ворения которых более 10ОО С, а выдерк жка при тармощислированни в интервале Ag.-A производится до полного растворения только тех карбидов, температуры растворения которых лежат ниже Aj, В связи с этим зерно измельчается лишь в ходе .частичногоо - превращения. В . результате конечного охлаждения получается структура продуктов распада переохлажденного аустенита по первой ступени, что не позволяет получить высокую прочЙЮСТЬ.

цепь изобретения - повышение прочности , пластичности и вязкости.

34

Указанная цель достигается тем, что еред многократным. пр зврашением, существляемым с нагревом до температуы ,+ (30-50)c с выдержкой до полного прохожденияо превращения, произвоят отпуск при 55О-65О С в течение 2-3 ч, аустенизацию проводят при 12ОО1250 С в течение 1-2 ч, а охпажаение после поспеанего нагрева при термоииклировани - до ЗОО°С со скоростью 2О-1 20С/с., прич.эм термодиклирование осуществляют не менее трех раз. Кроме того, с целью получения бейнитной структуры, охлаждение после 300 С осуществляют с изотермической выдержкой.

Способ осуществляется следующим образсм.

Я-зделия нагревают до температуры 12OO-125O°C, в результате которой атомы сильных карбид-ообразующих элементов переводятся в твердый раствор, а после закалки фиксируются в твердом раствору При последующем отпуске при 55О-65СгС в течение 2-3 ч в стали формируются мелкодисперсные глобулярЕ1ые карбиды, равномерно распределенные в перекристаллизованной матрице. Затем, в ходе многократногоо превращения , включаю щего нагрев до температуры А (ЗО-50)С с выдержкой до полного осутг ествления i превращения и охлаждение до температуры AJ.J-i 600 С до завершения распада аустенита, эти выполняют роль центров зарождения нового аустенитного зерна и тормозят его рост. Окончательное охлаждение после последнего нагрева осуществляется со скоростью 2О-120-С/с до , а далее произвольно , что . исключает формирование в структуре стали высокотемпературных продуктов распада.

Таким образом, формируется структура с очень мелким зерном, а это, в конечном счете, прив.одит к формированию высоких значений прочности, пластичности, вязкости и к существенному понижению порога хладоломкости, что особенно важно для конструкционных сталей, работающих в условиях низких температур.

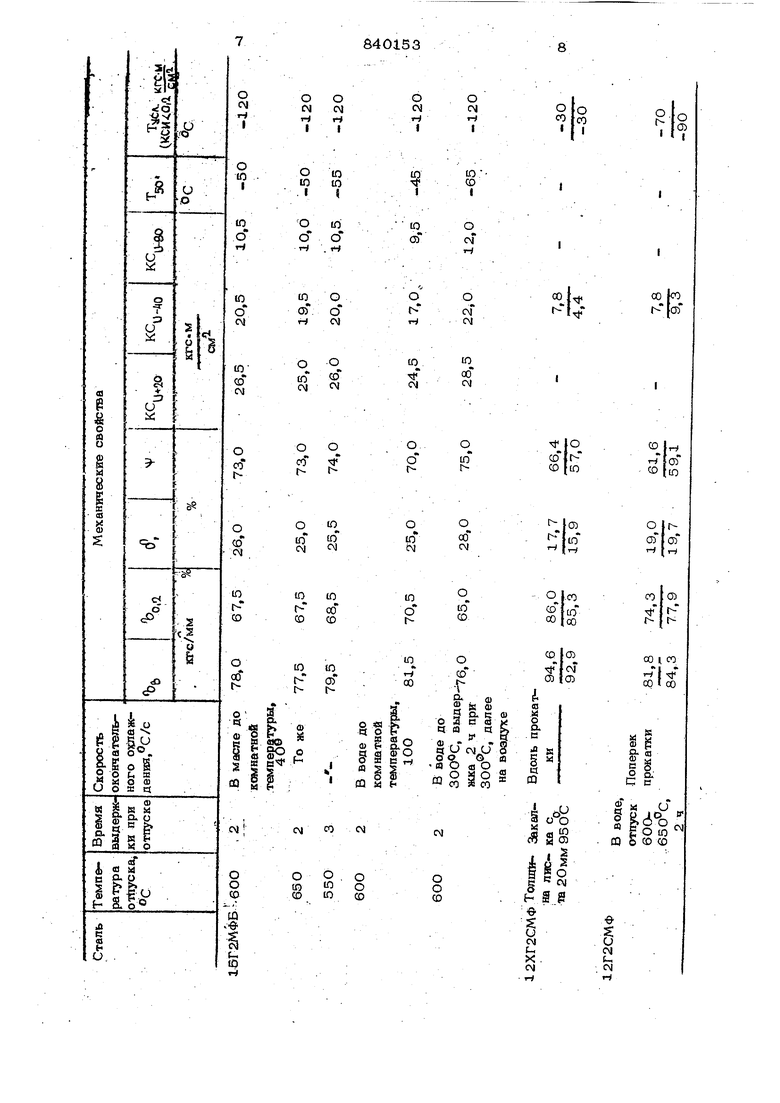

Пример. Образцы из стали -15Г2ФМБ подвергают обработке по следующему режиму : аустенизания при 123О Г в течение 1 ч, охлаждение в масле до 2Ос, отпуск в течение 2 ч , трехкратное0 2 превршпенио (нагрев до ЭООРс, выдержка 25 мин, охлаждение до 610, выдержка 2Г МРШ) и ОКОНЧЕНтельное охлаждение с . После обработки по указаннЬму режиму сталь имеет размер зерна порядка 4 мк и механические свойства , представленные в таблице.

Применение предлагаемого способа термической обработки изделий иэ конструкционных сталей, легированныд небольшими добавками сильра11х карбидообразующих элементов, позволяет получить высокий комплекс прочностных к пластических свойств и значительно увеличить вязкость и хладостойкость стали без дополнительного легирования дорогостоящими элементами (КСИ-4о З еличивается в 2-2,5 раза по сравнению с существуюшими способами обработки сталей для северного исполнения).

По уровню прочностных свойств пегированные стали, обработанные по предлагаемому способу, приближаются к лучшим советским и зарубежным сталям {14X2FHP, 14 ХМНДФР, 12Г2СМФ и др.), а по уровню вязкости и хладостойкости значительно ик превосходят.

Повышение хладостойкости и ударной вязкости при достаточно высоком уровне прочности позволяет сэконот ить до 20 вес. % металла при изготовлении конструкций для северного исполнения, что приводит к экономии затрат до 10 руб. на тонну конструкции. 984015 Формула нзобретенвя 1,Способ термической обработки лвй преимущественно из конструкционных craneft, ышючаюпшЗ аустенизашпо, закаЛ- 5 ку.терккшшшнрование и охлаждение, о тлн аюшвйся тем, что, с де.пью псвышенвя прочности, пластичности и вязкости перед те{Л«оциклирсюанием производят отпуск при 55О-650°С в те-ю яение 2-3 ч, аустенввадию проводят при 120O-125ClPc в течение ч, термашклирование - с нагревом до Ас, + (ЗО50)®G и выдержкой до полного прохожденияо приращения, а охлаждение- . 15 до 300°С со скоростью 20-120 С/с. 2.Способ по п. 1, о т л и ч а ю щ и и с я т&я, что термодикдирова- ние осуществляют не менее трех раз. 310 3. Способ по п. 1, о т п и ч а ю га и и с я тем, что, с целью получения бейнитной структуры, /охлаждение после осуществляют с изотермической выдержкой, Источники информации, принятые во внимание при экспертизе 1. свидетельство СССР № 57152О, кл. С 210 7/14, 1976. 2. Авторское свидетельство СССР № 384893, кл. С 21D 5/О4, 1971. 3. Авторское свидетельство СССР № 459518, кп, С 210 1/00, 1971. 4. Патент Японии № 51-18885, кл. С 21D 1/78. 1976. 5. Патент Великобритании № 1342417, кл. С 21D 1/ОО, 1974. 6. Авторское свидетельство СССР № 583185, кл. С 21t) 1/78, 1977.

Авторы

Даты

1981-06-23—Публикация

1979-07-11—Подача