Изобретение относится к машиностроению и может быть использовано при механической заделке подшипников.

Цель изобретения состоит в повышении качества заделки подшипников и надежности устройства за счет снижения усилий заделки.

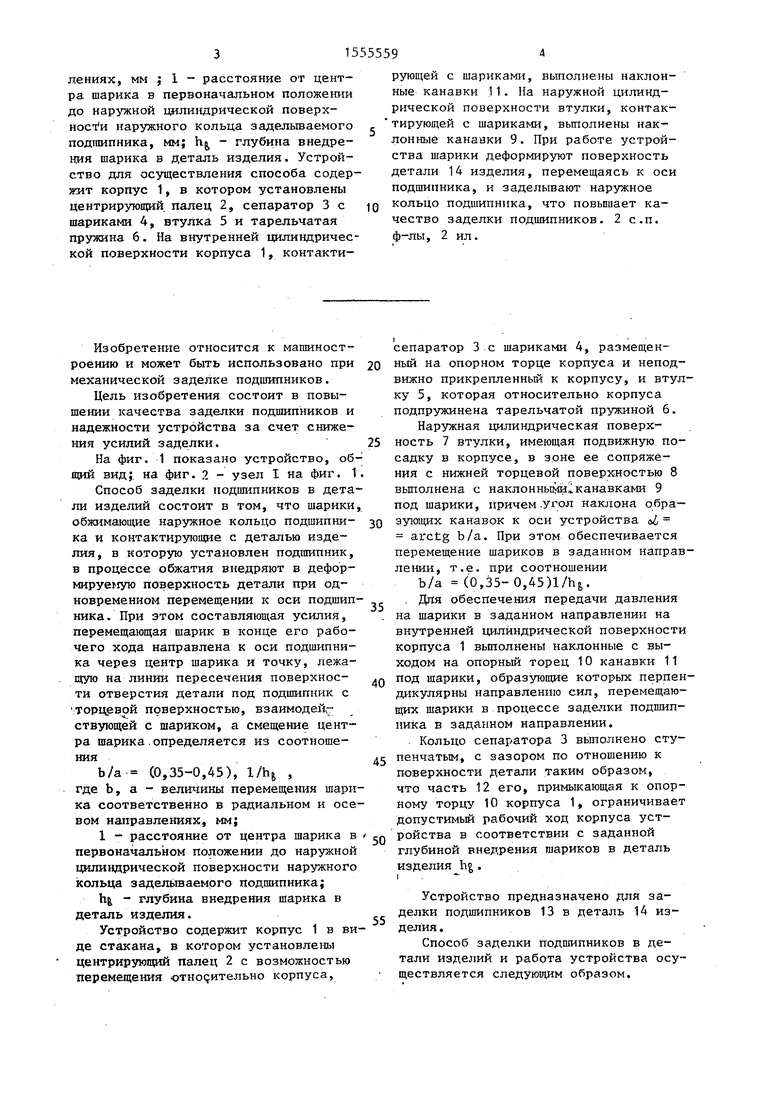

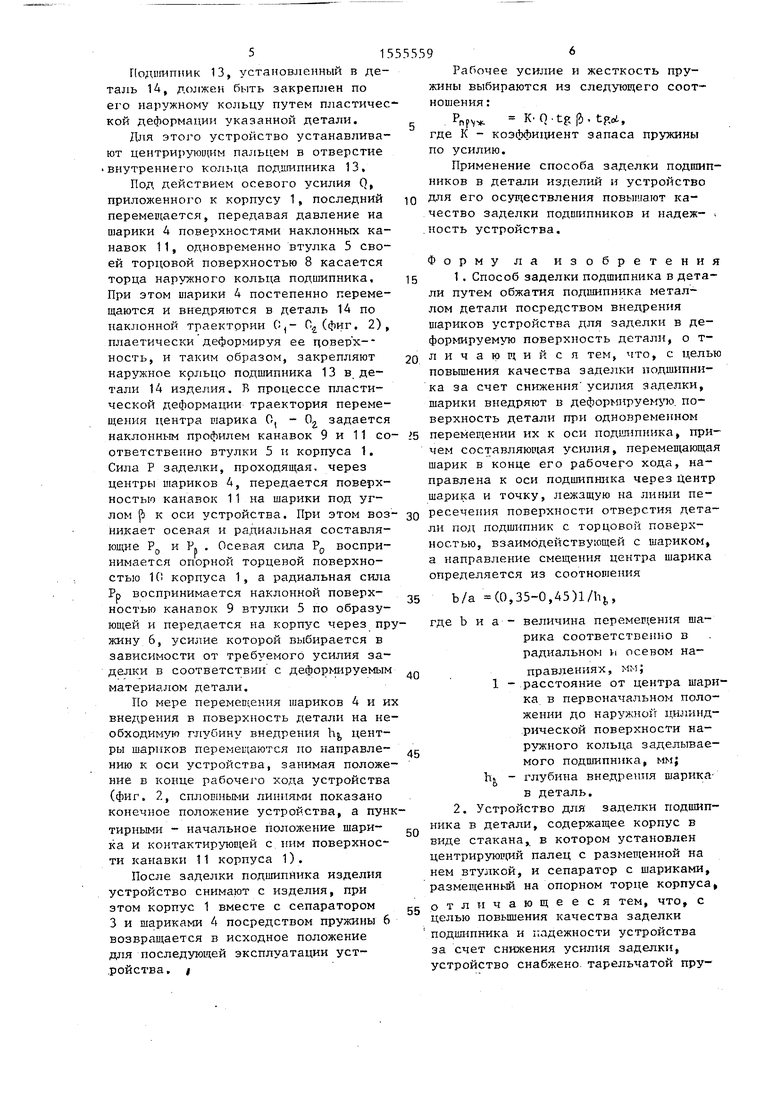

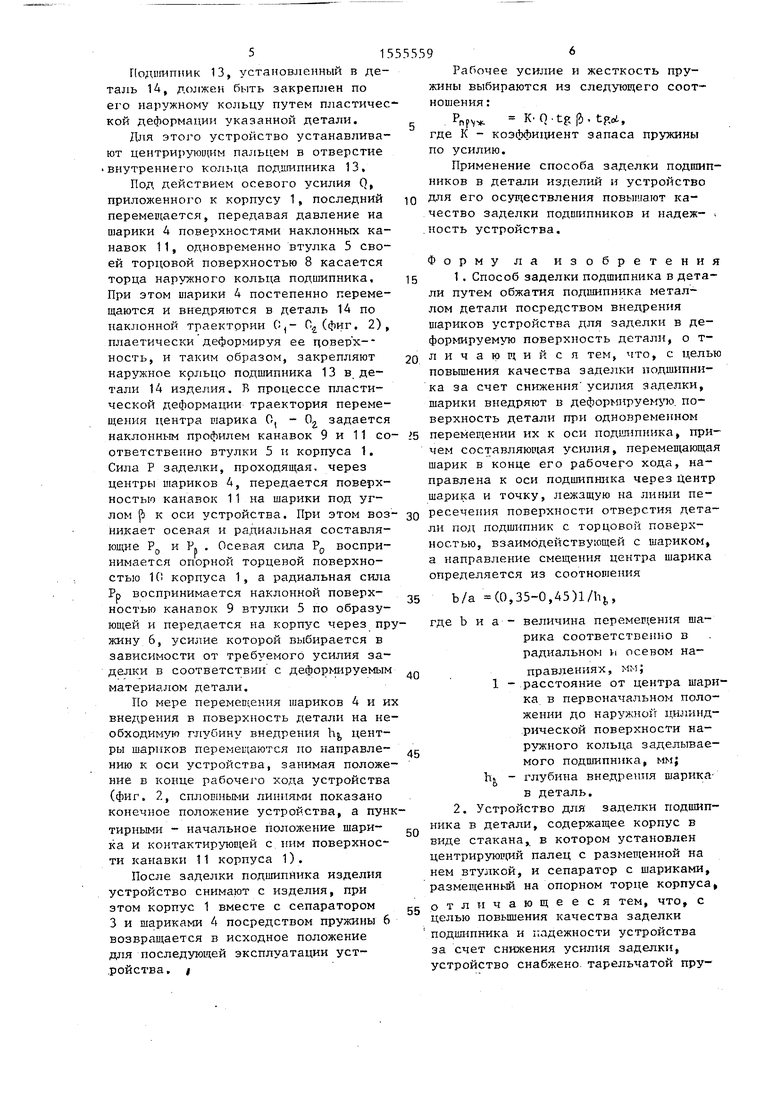

На фиг. 1 показано устройство, общий вид; на фиг. 2 - узел I на фиг. 1

Способ заделки подшипников в детали изделий состоит в том, что шарики обжимающие наружное кольцо подшипника и контактирующие с деталью изделия , в которую установлен подшипник, в процессе обжатия внедряют в деформируемую поверхность детали при одновременном перемещении к оси подшипника. При этом составляющая усилия, перемещающая шарик в конце его рабочего хода направлена к оси подшипника через центр шарика и точку, лежащую на линии пересечения поверхности отверстия детали под подшипник с Торцевой поверхностью, взаимодействующей с шариком, а смещение центра шарика определяется из соотношения

Ь/а (0,35-0,45), 1/Ц , где b, a - величины перемещения шарика соответственно в радиальном и осевом направлениях, мм;

1 - расстояние от центра шарика в первоначальном положении до наружной цилиндрической поверхности наружного кольца заделываемого подшипника;

1ц - глубина внедрения шарика в деталь изделия.

Устройство содержит корпус 1 в виде стакана, в котором установлены центрирующий палец 2 с возможностью перемещения относительно корпуса,

0

5

0

5

0

5

0

5

сепаратор 3 с шариками 4, размещенный на опорном торце корпуса и неподвижно прикрепленный к корпусу, и втулку 5, которая относительно корпуса подпружинена тарельчатой пружиной 6.

Наружная цилиндрическая поверхность 7 втулки, имеющая подвижную посадку в корпусе, в зоне ее сопряжения с нижней торцевой поверхностью 8 выполнена с наклонными канавками 9 под шарики, причем угол наклона образующих канавок к оси устройства arctg b/a. При этом обеспечивается перемещение шариков в заданном направлении, т.е. при соотношении

Ъ/а (0,35-0,45)l/h6.

Для обеспечения передачи давления на шарики в заданном направлении на внутренней цилиндрической поверхности корпуса 1 выполнены наклонные с выходом на опорный торец 10 канавки 11 под шарики, образующие которых перпендикулярны направлению сил, перемещающих шарики в процессе заделки подшипника в заданном направлении.

Кольцо сепаратора 3 выполнено ступенчатым, с зазором по отношению к поверхности детали таким образом, что часть 12 его, примыкающая к опорному торцу 10 корпуса 1, ограничивает допустимьй рабочий ход корпуса устройства в соответствии с заданной глубиной внедрения шариков в деталь

изделия hЈ.

i -

Устройство предназначено для заделки подшипников 13 в деталь 14 иэ- делил.

Способ заделки подшипников в детали изделий и работа устройства осуществляется следующим образом.

515

Подшипник 13, установленный в деталь 14, должен быть закреплен по его наружному кольцу путем пластической деформации указанной детали.

Для этого устройство устанавливают центрирующим пальцем в отверстие внутреннего кольца подшипника 13,

Под действием осевого усилия Q, приложенного к корпусу 1, последний перемещается, передавая давление на шарики 4 поверхностями наклонных канавок 11, одновременно втулка 5 своей торцовой поверхностью 8 касается торца наружного кольца подшипника, При этом шарики 4 постепенно перемещаются и внедряются в деталь 14 по наклонной траектории С4- 02(фиг, 2), плаетически деформируя ее поверх-- ность, и таким образом, закрепляют наружное кольцо подшипника 13 в. детали 14 изделия. В процессе пластической деформации траектория перемещения центра шарика 0, - 0 задается наклонным профилем канавок 9 и 11 со ответственно втулки 5 и корпуса 1. Сила Р заделки, проходящая, через центры шариков 4, передается поверхностью канавок 11 на шарики под уг

Рабочее усилие и жесткость пружины выбираются из следующего соотношения :

Рпрчж K-Q-tg|J. tp.oi, где К - коэффициент запаса пружины по усилию.

Применение способа заделки подшипников в детали изделий и устройство для его осуществления повышают качество заделки подшипников и надеж- . ность устройства.

Форму ла изобретения 1 . Способ заделки подшипника в детали путем обжатия подшипника металлом детали посредством внедрения шариков устройства для заделки в деформируемую поверхность детали, о т- личающийся тем, что, с целью повышения качества заделки подшипника за счет снижения усилия заделки, шарики внедряют в деформируемую поверхность детали при одновременном перемещении их к оси подшипника, причем составляющая усилия, перемещающая шарик в конце его рабочего хода, направлена к оси подшипника через центр шарика и точку, лежащую на линии пе

| название | год | авторы | номер документа |

|---|---|---|---|

| Раскатная шариковая головка | 1990 |

|

SU1754253A1 |

| Устройство к протяжным станкам для закрепления нежестких деталей | 1985 |

|

SU1329925A1 |

| ВОЛНОВАЯ ПЕРЕДАЧА С ДВУМЯ ДЕФОРМИРУЕМЫМИ ЗУБЧАТЫМИ ИЛИ ФРИКЦИОННЫМИ КОЛЕСАМИ АБРАМОВА В.А. | 2015 |

|

RU2597055C1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО - УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2023 |

|

RU2815142C1 |

| МУФТА ВЫКЛЮЧЕНИЯ СЦЕПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2253770C2 |

| Устройство для поверхностного упрочнения деталей | 1982 |

|

SU1013240A2 |

| ДИСКОВЫЙ ТОРМОЗ С МЕХАНИЗМОМ СТОЯНОЧНОГО ТОРМОЗА | 2005 |

|

RU2288384C2 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ КАНАВОК ДЛЯВВОДА ШАРИКОВ В КОЛЬЦАХ ШАРИКОВЫХПОДШИПНИКОВ12 | 1971 |

|

SU428925A1 |

| Устройство для автоматической подналадки осевого инструмента | 1983 |

|

SU1117199A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

Изобретение относится к машиностроению. Цель изобретения - повышение качества заделки подшипников и надежности устройства за счет снижения усилий заделки. Шарики в процессе обжатия внедряют в деформируемую поверхность детали изделия при одновременном перемещении их к оси подшипника. Составляющая усилия, перемещающая шарик, направлена к оси подшипника через центр шарика и точку, лежащую на линии пересечения образующей отверстия детали под подшипник с торцовой поверхностью, взаимодействующей с шариком. Смещение центра шарика определяется из соотношения B/A = (0,35 - 0,45)L/Hв, где B, A - величины перемещения шарика соответственно в радиальном и осевом направлениях, мм

L - расстояние от центра шарика в первоначальном положении до наружной цилиндрической поверхности наружного кольца заделываемого подшипника, мм

Hв - глубина внедрения шарика в деталь изделия. Устройство для осуществления способа содержит корпус 1, в котором установлены центрирующий палец 2, сепаратор 3 с шариками 4, втулка 5 и тарельчатая пружина 6. На внутренней цилиндрической поверхности корпуса 1, контактирующей с шариками, выполнены наклонные канавки 11. На наружной цилиндрической поверхности втулки, контактирующей с шариками, выполнены наклонные канавки 9. При работе устройства шарики деформируют поверхность детали 14 изделия, перемещаясь к оси подшипника, и заделывают наружное кольцо подшипника, что повышает качество заделки подшипников. 2 с.п. ф-лы, 2 ил.

лом (Ь к оси устройства. При этом воз- зо ресечения поверхности отверстия дета- никает осевая и радиальная составляющие Р0 и Р. . Осевая сила РО воспринимается опорной торцевой поверхностью 10 корпуса 1, а радиальная сила Рр воспринимается наклонной поверхностью канавок 9 втулки 5 по образующей и передается на корпус через пружину 6, усилие которой выбирается в зависимости от требуемого усилия заделки в соответствии с деформируемым материалом детали.

По мере перемещения шариков 4 и их внедрения в поверхность детали на необходимую глубину внедрения hj, центры шариков перемещаются по направлению к оси устройства, занимая положение в конце рабочего хода устройства (фиг. 2, СПЛОЕШЫМИ линиями показано конечное положение устройства, а пунктирными - начальное положение шарика и контактирующей с ним поверхности зсанавки 11 корпуса 1) .

После заделки подшипника изделия устройство снимают с изделия, при этом корпус 1 вместе с сепаратором 3 и шариками 4 посредством пружины 6 возвращается в исходное положение для последующей эксплуатации устройства . i

ли под подшипник с торцовой поверхностью, взаимодействующей с шариком, а направление смещения центра шарика определяется из соотношения

35 Ъ/а (0,35-0,45)l/hj,,

где b и а - величина перемещения ша рика соответственно в радиальном ь осевом на40правлениях, мм;

1 - расстояние от центра шарика в первоначальном положении до наружной цилиндрической поверхности наружного кольца заделываемого подшипника, мм; h. - глубина внедрения шарика

в деталь.

45

50

55

ресечения поверхности отверстия дета-

ли под подшипник с торцовой поверхностью, взаимодействующей с шариком, а направление смещения центра шарика определяется из соотношения

Ъ/а (0,35-0,45)l/hj,,

где b и а - величина перемещения ша рика соответственно в радиальном ь осевом направлениях, мм;

1 - расстояние от центра шарика в первоначальном положении до наружной цилиндрической поверхности наружного кольца заделываемого подшипника, мм; h. - глубина внедрения шарика

в деталь.

715555598

дайной, размещенной между дном стака- опорный торец канавки под шарики,

на и торцом втулки, сепаратор скреплен со стаканом, на внутренней цилиндрической поверхности последнего выполнены наклонные с выходом на

«

м

/V

на наружной цилиндрической поверхности втулки выполнены направленные встречно наклонным канавкам стакана наклонные канавки под шарики.

ч

| Заделка механическая шариковых н шарнирных подшипников | |||

| Типы, основные размеры и технические требования | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Пуансоны для заделки шариковых и шарнирных подшипников в корпусы из стали и титановых сплавов обжатием без проточки | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-07—Публикация

1987-01-06—Подача