Изобретение может быть использовано в автоматизированном производстве шарико(ПОДШИПВИКОВ.

Известны станки для шлифования канавок для ввода шариков в кольцах шариковых подшипников, на станине которых смонтированы шлифовальная бабка и бабка изделия, снабженная держателем колец с плоской и радиальными опорами для каждого кольца и силовым зажимом.

Предложенный станок отличается тем, что он снабжен откидным центрирующим устройством, включающим подвижную в осевом направлении подпружиненную шариковую оправку, смонтированную с ограниченной подвижностью в радиальном направлении, и кольце)вой фрикционный поводок, установленный соосно с оправкой, а также датчиком асевого перемещения центрирующей от1рав:ки. При этом держатель колец снабжен дололнительной радиальной опорой для каждого кольца, подвижной в осевом .направлении и связанной с приводом силового зажима, срабатывающего по сигналу датчика перемещения центр-ирующей оправки.

Это повышает качество и производительность обработки.

При обработке канавок, на клонных и осям колец, плоские опорные тюверхностн держателя колец должны быть выполнены наклонными по отношению к оси держателя.

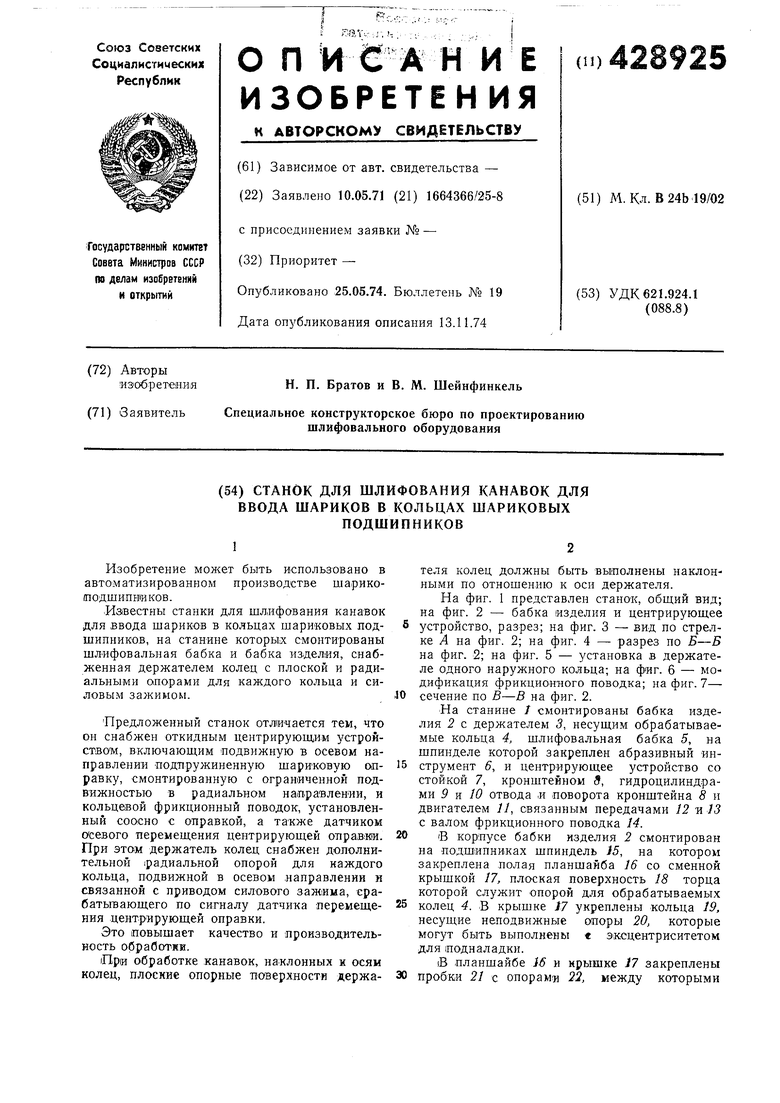

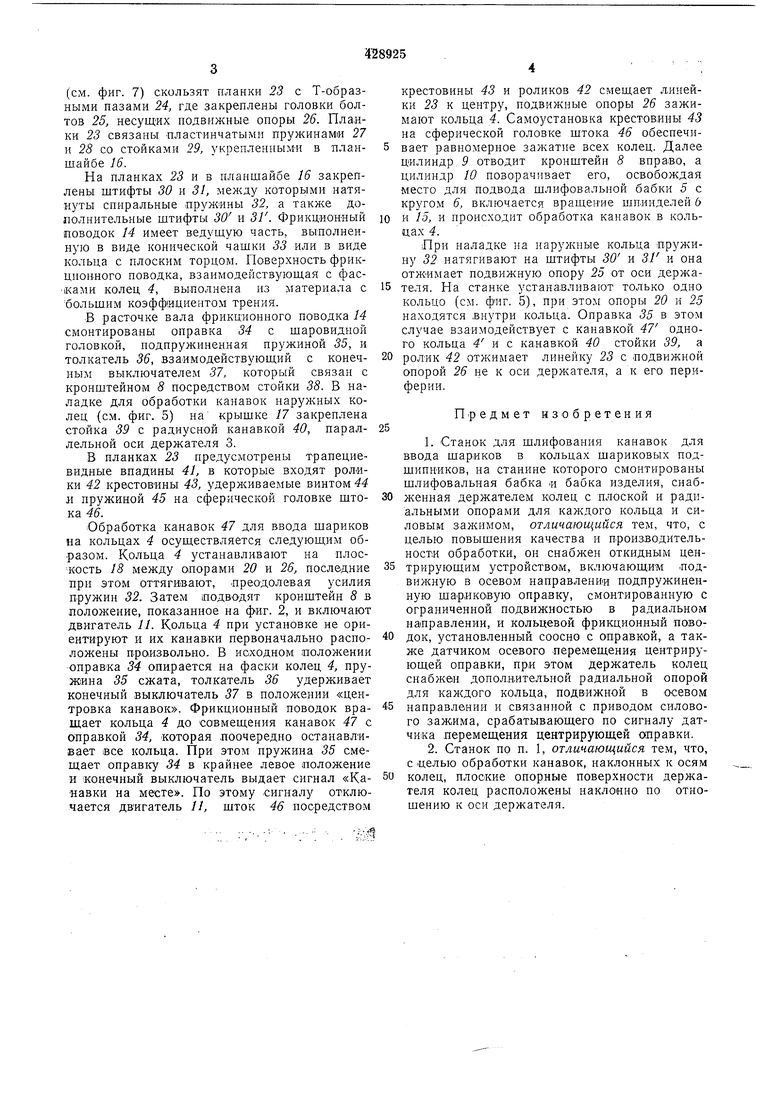

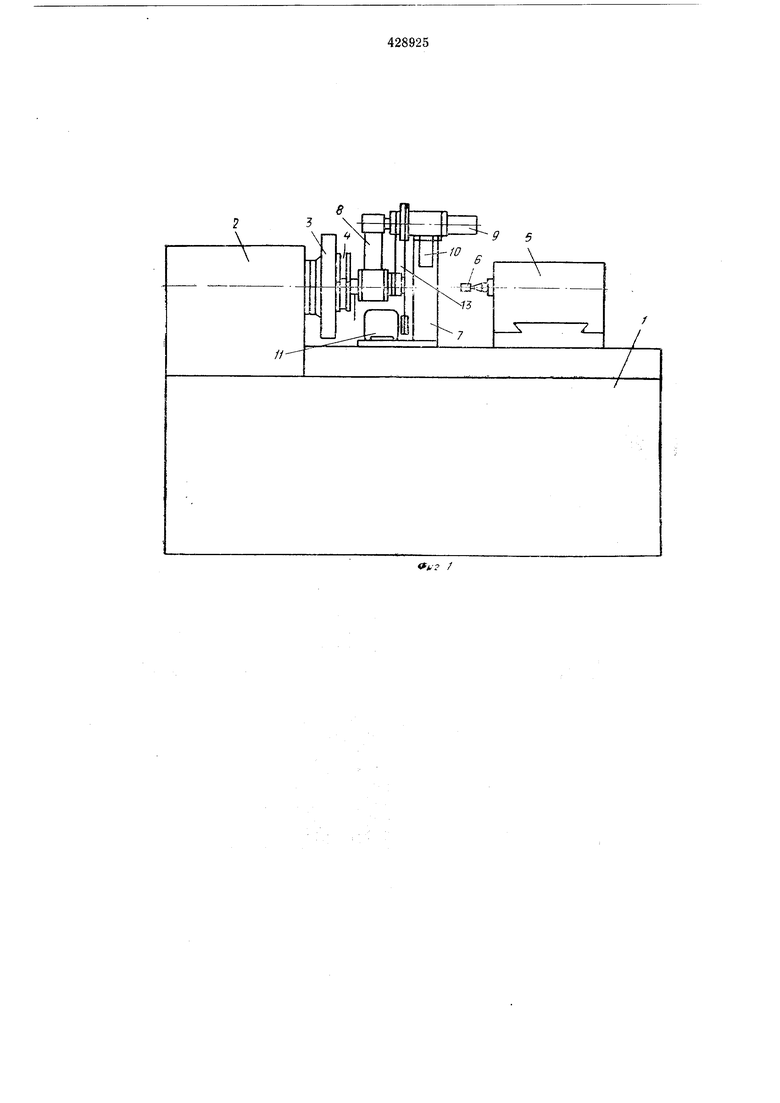

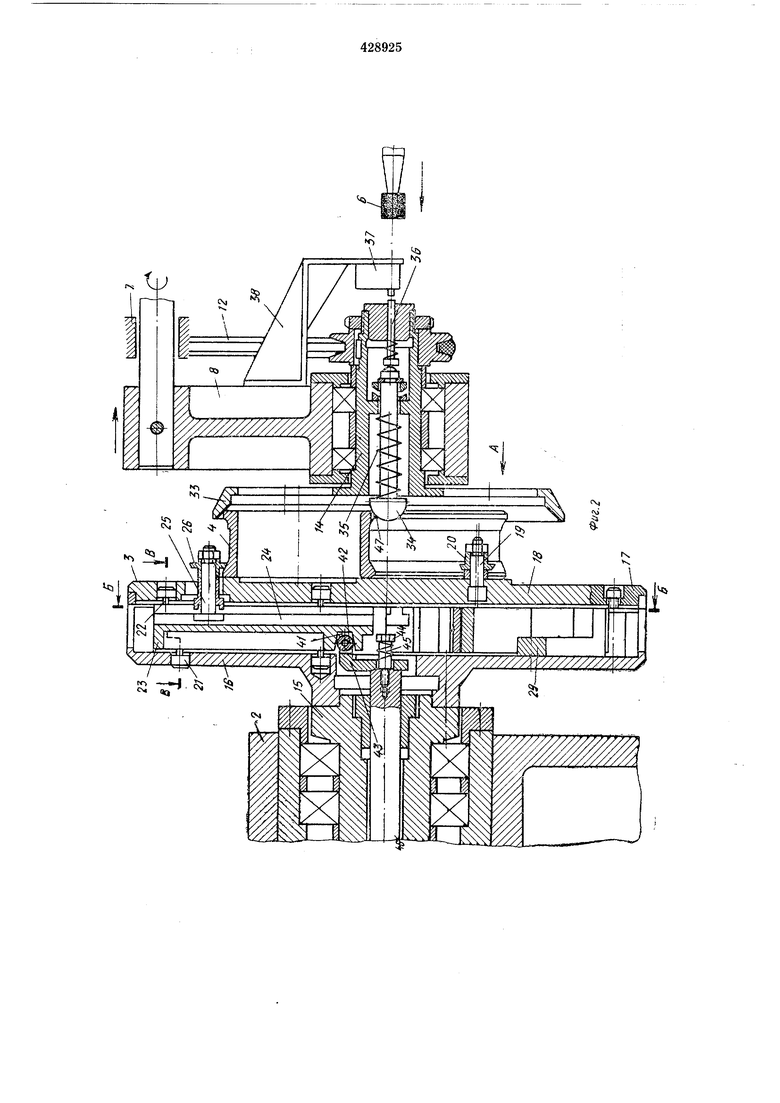

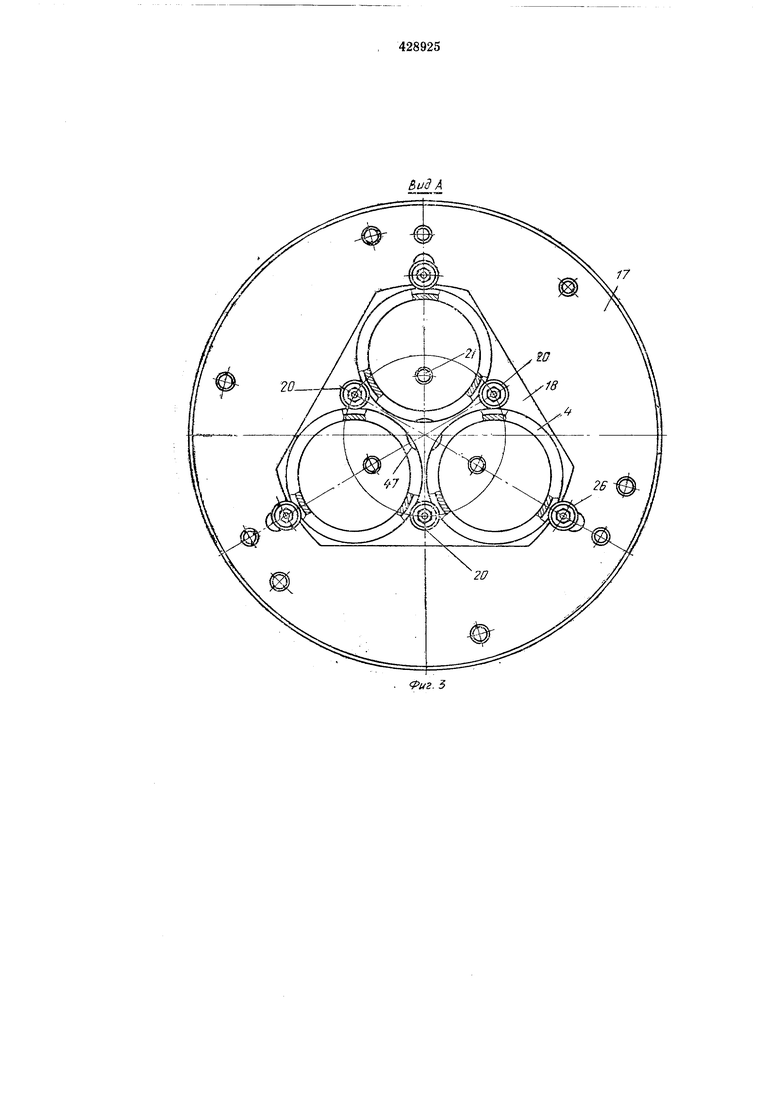

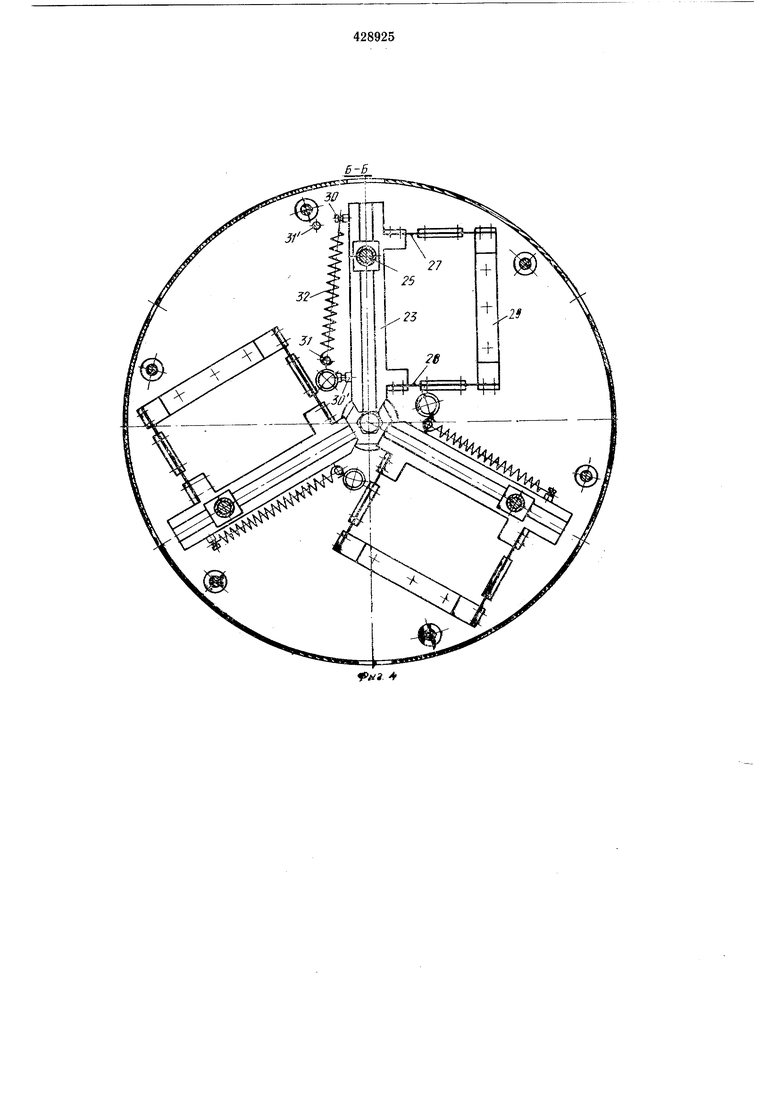

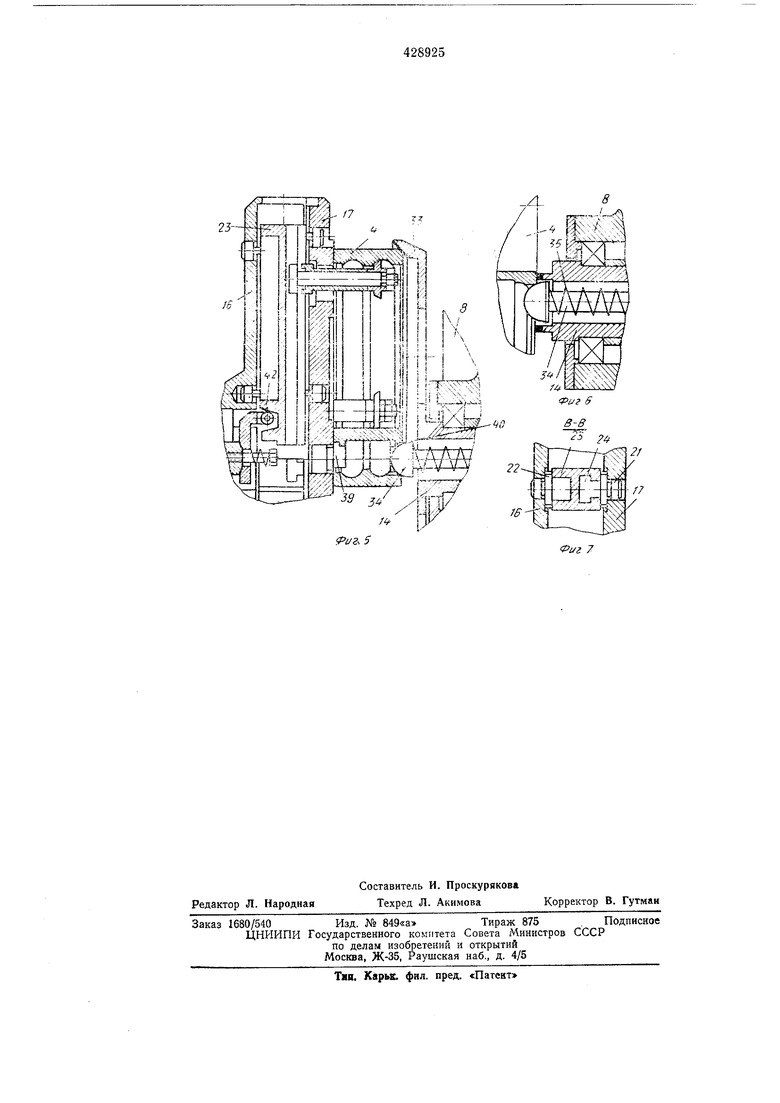

На фиг. 1 представлен станок, общий вид; на фиг. 2 - бабка изделия и центрирующее устройство, разрез; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - разрез по Б-Б на фиг. 2; на фиг. 5 - установка в держателе одного наружного кольца; на фяг. 6 - модификация фрикционного поводка; на фиг. 7- сечение по В-В на фиг. 2.

На станине / смонтированы бабка изделия 2 с держателем 3, несущим обрабатываемые кольца 4, шлифовальная бабка 5, на шпинделе которой закреплен абразивный инструмент 6, и центрирующее устройство со стойкой 7, кронштейном S, гидроцилиндрами .9 и /(9 отвода л поворота кронштейна 8 и двигателем 1J, связанным передачами 12 и 13 с валом фрикционного поводка 14.

В корпусе бабки изделия 2 смонтирован на подшипниках шпиндель 15, на которох закреплена лолая планшайба 16 со сменной крышкой 17, плоская поверхность 18 торца которой служит опорой для обрабатываемых колец 4. В крышке 17 укреплены кольца 19, несущие неподвижные сшоры 20, которые могут быть выполнены « эксцентриситетом для тодналадки.

iB планшайбе 16 и нрышке 17 закреплены пробки 21 с опорами 22, между которыми

(см. фиг. 7) скользят планки 23 с Т-образными пазами 24, где закреплены головки болтов 25, несущих подвил ные опоры 26. Планки 23 связаны пластинчатыми пружинами 27 и 28 со стойками 29, укрепленным-и в планшайбе 16.

На планках и в планшайбе 16 закреплены штифты 30 и 31, которыми натянуты спиральные -пруж-ины 32, а дополнительные штифты 30 и ЗГ. Фрикционный поводок 14 имеет ведущую часть, выполненную в виде конической чашки 33 или в виде кольца с плоским торцом. Поверхность фрикционного поводка, взаимодействующая с фасками колец 4, выполнена из материала с большим коэфф ициентом трения.

В расточке вала фрикционного поводка 14 смонтированы оправка 34 с шаровидной головкой, подпружиненная пружиной 35, и толкатель 36, взаимодействующий с конечным выключателем 37, который связан с кронштейном 8 посредством стойки 38. В наладке для обработки канавок наружных колец (см. фиг. 5) на крышке 17 закреплена стойка 39 с радиусной канавкой 40, параллельной оси держателя 3.

В планках 23 предусмотрены трапециевидные впадины 41, в которые входят ролики 42 крестовины 43, удерживаемые винтом 44 и пружиной 45 на сферической головке штока 46.

Обработка канавок 47 для ввода шариков на кольцах 4 осуществляется следующим образом. Кольца 4 устанавливают на илоскость 18 между опорами 20 и 26, последние ври этом оттягивают, преодолевая усилия пружин 32. Затем иодвод,ят кронштейн 8 в положение, показанное на фиг. 2, и включают двигатель 11. Кольца 4 при установке не ориентируют и их канавки первоначально расположены произвольно. В исходном положении оправка 34 опирается на фаски колец 4, пружина 55 сжата, толкатель 36 удерживает конечный выключатель 37 в положении «центровка канавок. Фрикционный поводок вращает кольца 4 до совмещения канавок 47 с оправкой 34, .которая поочередно останавливает все кольца. При этом пружина 35 смещает оправ1су 34 в крайнее левое положение и конечный выключатель выдает сигнал «Канавки на месте. По этому сигналу отключается двигатель //, шток 46 посредством

крестовины 43 и роликов 42 смещает линейки 23 к центру, подвижные опоры 26 зажимают кольца 4. Самоустановка крестовины 43 на сферической головке штока 46 обеспечивает равномерное зажатие всех колец. Далее цилиндр 9 отводит кронштейн 5 вправо, а цилиндр 10 поворачивает его, освобождая место для подвода шлифовальной бабки 5 с кругом 6, включается вращение шпинделей 6

и 15, и происходит обработка канавок в кольцах 4.

При наладке на наружные кольца пружину 32 натягивают на штифты 30 и 31 и она отжимает подвижную опору 25 от оси держателя. На станке устанавливают только одно кольцо (см. фиг. 5), при этом опоры 20 и 25 находятся внутри кольца. Оправка 35 в этом случае взаимодействует с канавкой 47 одного кольца 4 и с канавкой 40 стойки 39, а

ролик 42 отжимает линейку 23 с подвижной опорой 26 не к оси держателя, а к его периферии.

Предмет изобретения

1.Станок для шлифования канавок для ввода шариков в кольцах шариковых подшипников, на станине которого смонтированы шлифовальная бабка и бабка изделия, снабженная держателем колец с плоской и радиальными опорами для каждого кольца и силовым , отличающийся тем, что, с целью повышения качества и производительности обработки, он снабжен откндным центрирующим устройством, включающим подвижную в осевом направлении подпружиненную щариковую оправку, смонтированную с ограниченной подвижностью в радиальном направлении, и кольцевой фрикционный поводок, установленный соосно с оправкой, а также датчиком осевого перемещения центрирующей оправки, при этом держатель колец снабжен дополнительной радиальной опорой для калсдого кольца, подвижной в осевом

направлении и связанной с приводом силового зажима, срабатывающего по сигналу датчика перемещения центрирующей оправки.

2.Станок по п. 1, отличающийся тем, что, с целью обработки канавок, наклонных к осям

колец, плоские опорные поверхности держателя колец расположены наклонно но отношению к оси держателя.

8

5

иг-. 5

в

Фиг 7

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ С ПЛОСКИМИТОРЦАМИ | 1972 |

|

SU350639A1 |

| Поводковый патрон | 1978 |

|

SU766763A1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| УСТРОЙСТВО для БАЗИРОВАНИЯ И ВРАЩЕНИЯ ИЗДЕЛИЙ | 1973 |

|

SU372056A1 |

| Станок для расточки канавок во вкладышах подшипников | 1991 |

|

SU1816562A1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Автомотический поводковый патрон | 1986 |

|

SU1388197A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНЫХ ОБМОТОК, ПРЕИМУЩЕСТВЕННО ДЛЯ ТРАНСФОРМАТОРОВ | 1973 |

|

SU373779A1 |

Даты

1974-05-25—Публикация

1971-05-10—Подача