позыьчение жесткости -крепления за счб;т выбора зазора между элементами устройства. На планшайбе 1 установлен корпус 2 с опорными элементами 7 и 8 для загкгмаемой детали 29, элемент 7 взаимодействует с клиньями 9 и 13, последню из которых св51зан с корпусом 3 центрирующего механизма. Прижим детали осуществляется кулачками 30с, установленными на штоках 26 пнев- моцилнндра. Деталь 29 вводится под на.пра :: :из цую плакку 23 в нижние направляющ;-:; з 24., после чего кулачки 30, перемещаясьэ двигают ее по планшай1

Изоб э:2тение отпоситс51 к металло- ооработка и может бьггь использовано для закрепления нежестких деталей, Haiipi-i Meij вилок карданных валов автомобилей при их обработке на протяжных: станках.

Цель изобретения - повышение жесткости крапления за счет выбора зазора между элементами устройства-.

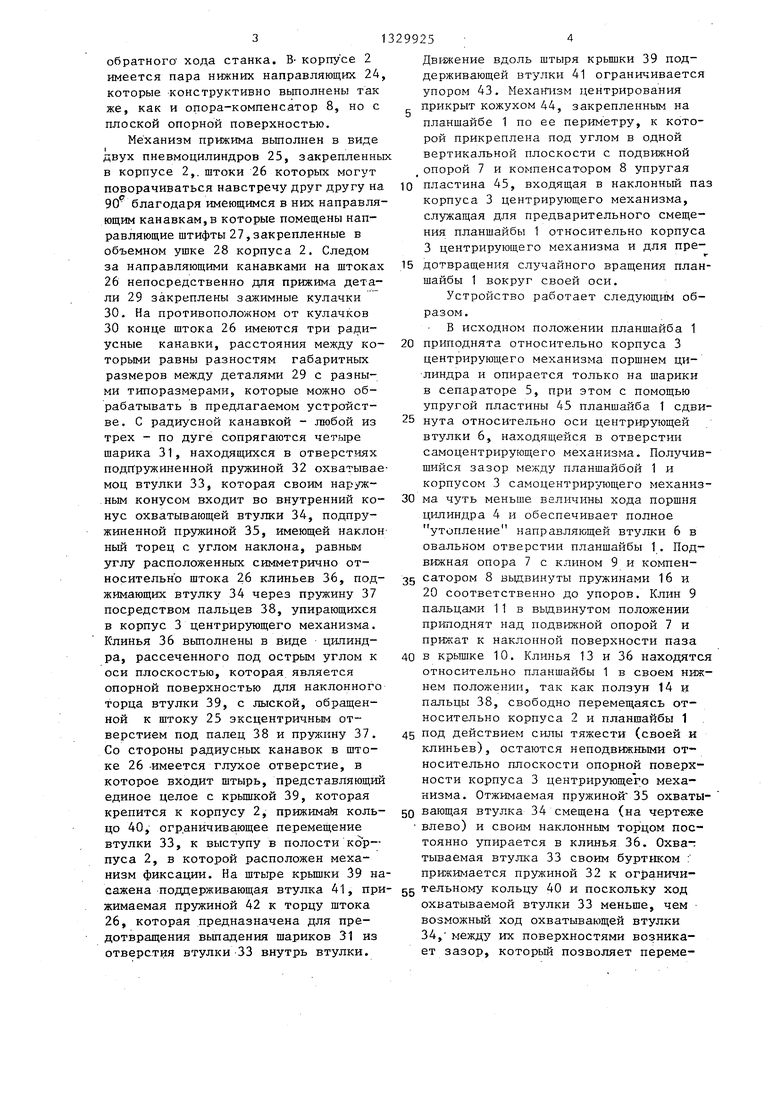

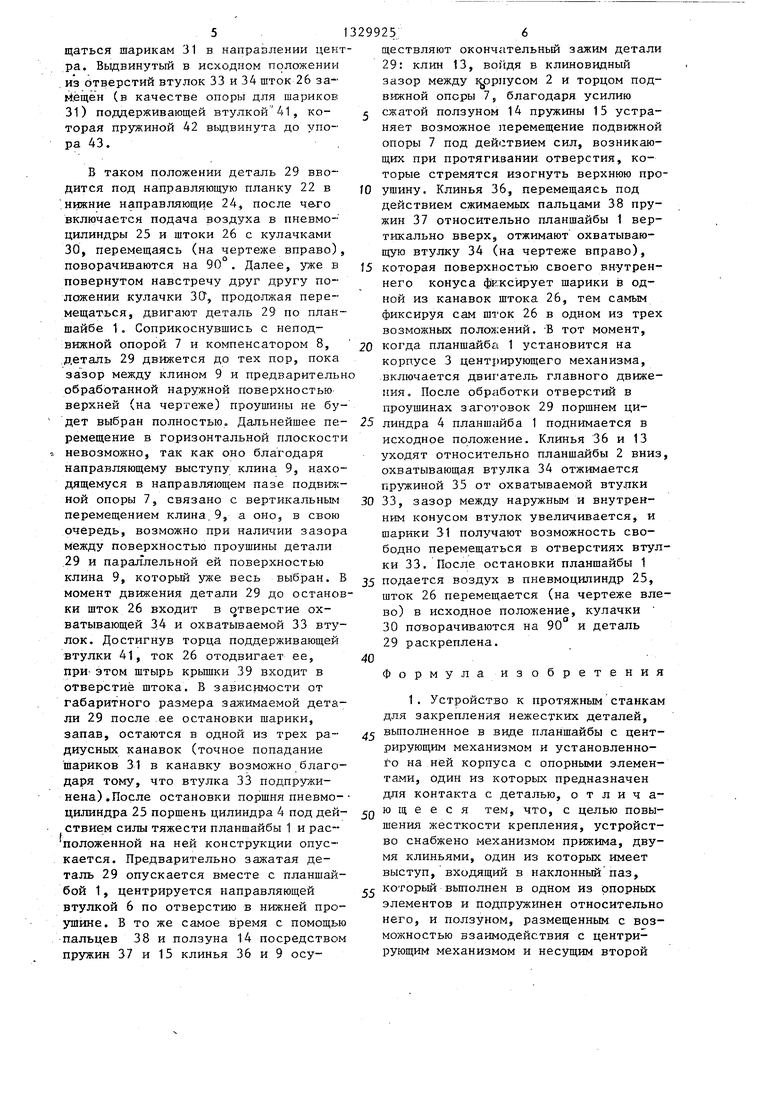

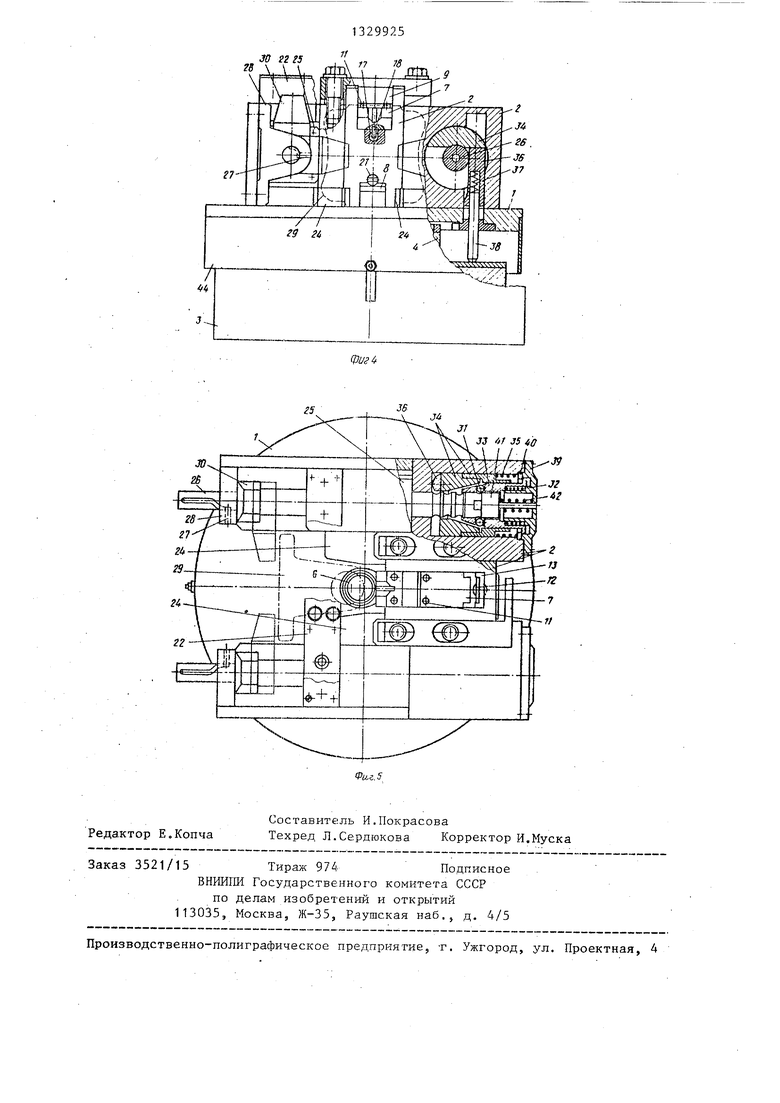

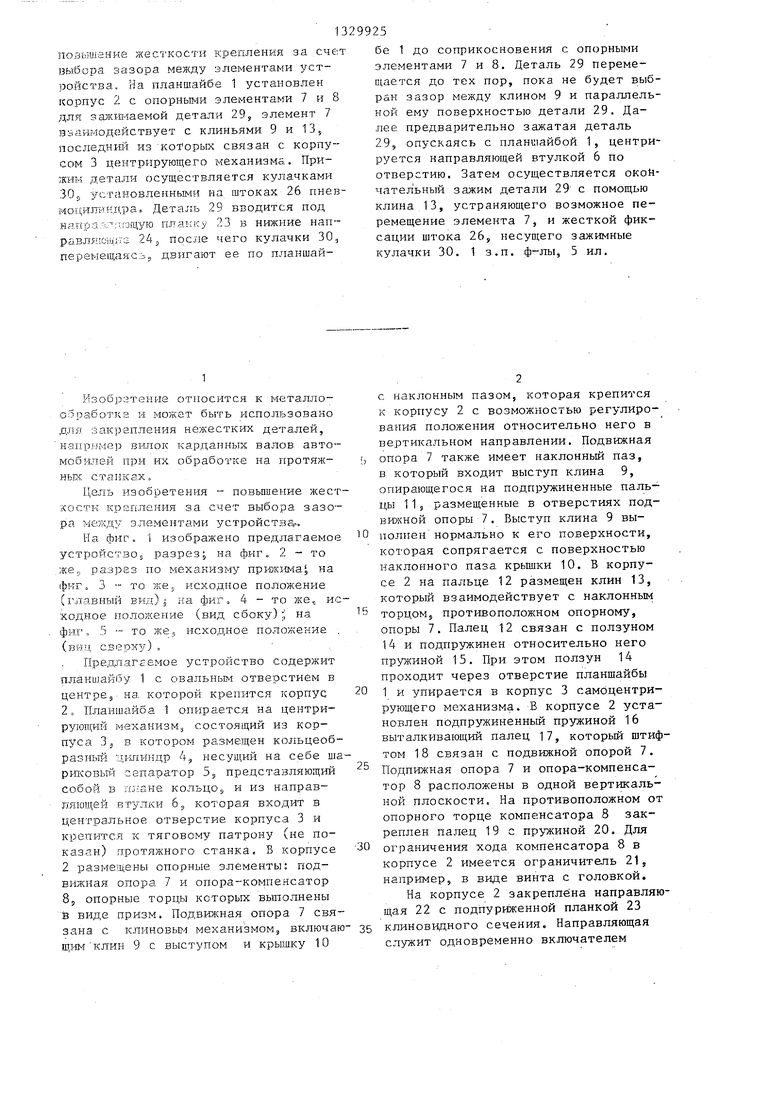

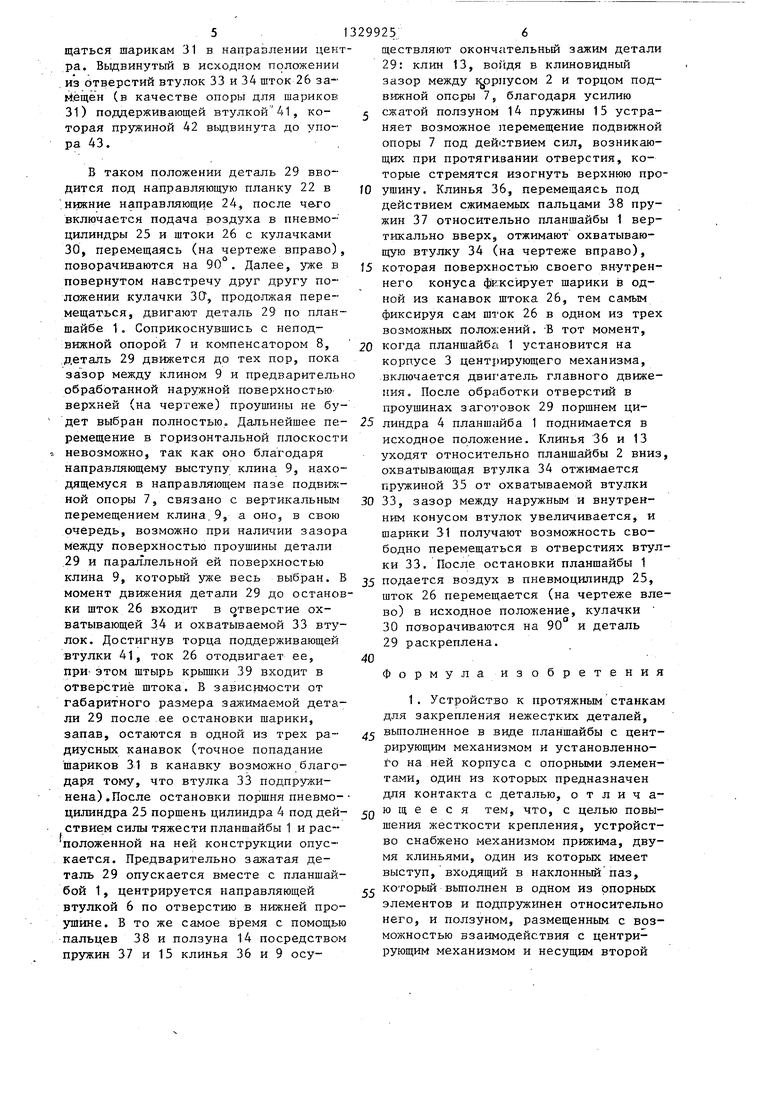

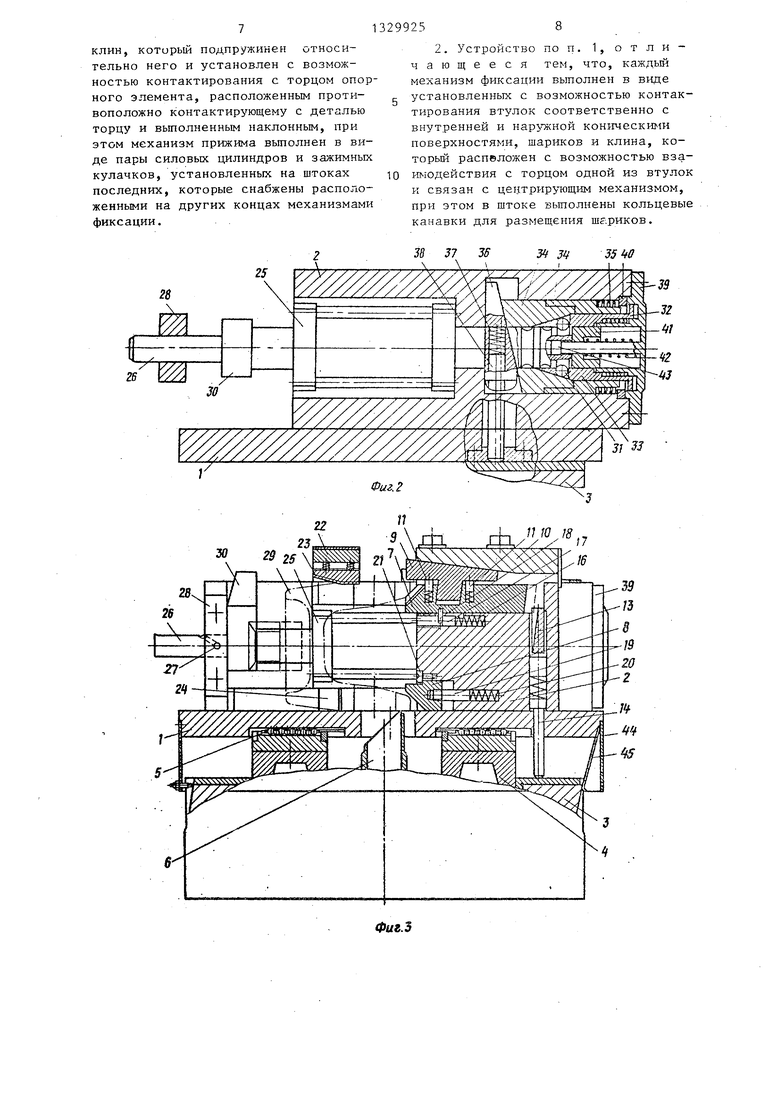

Иа фиг, 1 изображено предлагаемое устройство; разрезу на фиг. 2 - то же5 разрез по механизму прижгма на фиг. 3 - то же, исходное положение (главный вр1д) S la фиг, 4 - то же, исходное положение (вид сбоку): на фиг, 5 - то же5 исходное положение (виц сверху),

Предлаггемое устройство содержит планшайбу 1 с овальным отверстием в центре на которой крепится корпус 2., Планшайба 1 опирается на центрирующий механизм состоящий из корпуса Зз Б котором размещен кольцеобразньш :ц1-шиндр

несуЕщй на себе шариковый сепаратор 5, представляющий собой в гилане кольцо, и из направляющей втулки БЭ которая входит в центральное отверстие корпуса 3 и крепится к тяговому патрону (не показан) протяжного станка. Б корпусе

2размеш,ены опорные элементы: подвижная опора 7 и опора-компенсатор 85 опорные торцы которых вьшолнены

3виде призм. Подвижная опора 7 связана с клиновым механизмом, включающим клин 9 с выступом и крышку 10

29925

бе 1 до соприкосновения с опорными элементами 7 и 8. Деталь 29 перемещается до тех пор, пока не будет выбран зазор между клином 9 и параллельной ему поверхностью детали 29. Далее предварительно зажатая деталь 29, опускаясь с планшайбой 1, центрируется направляющей втулкой 6 по отверстию. Затем осуществляется окончательный зажим детали 29 с помощью клина 13, устраняющего возможное перемещение элемента 7, и жесткой фиксации штока 26, несущего зажимные кулачки 30. 1 з.п. ф-лы, 5 ил.

с наклонным пазом, которая крепится к корпусу 2 с возможностью регулирования положения относительно него в вертикальном направлении. Подвижная I, опора 7 также имеет наклонный паз, в который входит выступ клина 9, опирающегося на подпружиненные пальцы 115 размещенные в отверстиях подвижной опоры 7. Выступ клина 9 вы10 иолиен нормально к его поверхности, кот орая сопрягается с поверхностью наклонного паза крышки 10. В корпусе 2 на пальце 12 размещен клин 13, который взаимодействует с наклонным

5 торцом, противоположном опорному, опоры 7. Палец 12 связан с ползуном 14 и подпружинен относительно него пружиной 15. При этом ползун 14 проходит через отверстие планшайбы

0 1 и упирается в корпус 3 самоцентрирующего механизма. В корпусе 2 установлен подпружиненный пружиной 16 выталкивающий палец 17, который штифтом 18 связан с подвижной опорой 7.

Подпижная опора 7 и опора-компенсатор 8 расположены в одной вертикальной плоскости. На противоположном от опорного торце компенсатора 8 закреплен палец 19 с пружиной 20. Для 0 ограничения хода компенсатора 8 в корпусе 2 имеется ограничитель 21, например, в виде винта с головкой.

На корпусе 2 закреплена направляю- ш,ая 22 с подпуриженной планкой 23

5 клиновидного сечения. Направляющая служит одновременно включателем

обратного- хода станка. В- корпу се 2 имеется пара нижних направляющих 24, которые конструктивно вьшолнены так же, как и опора-компенсатор 8, но с плоской опорной поверхностью.

Механизм прижима вьшолнен в виде двух пневмоцилиндров 25, закрепленных в корпусе 2,. штоки 26 которых могут поворачиваться навстречу друг другу на 90 благодаря имеющимся в них направляющим канавкам, в которые помещены направляющие штифты 27,закрепленные в объемном ушке 28 корпуса 2. Следом за направляющими канавками на штоках 26 непосредственно для прижима детали 29 закреплены зажимные кулачки 30. На противоположном от кулачков 30 конце штока 26 имеются три радиусные канавки, расстояния между которыми равны разностям габаритных размеров между деталями 29 с разными типоразмерами, которые можно обрабатывать в предлагаемом устройстве. С радиусной канавкой - любой из трех - по дуге сопрягаются четыре шарика 31, находящихся в отверстиях подп ружиненной пружиной 32 охватывае- моц втулки 33, которая своим наружным конусом входит во внутренний конус охватывающей втулки 34, подпружиненной пружиной 35, имеющей наклон ный торец с углом наклона, равным углу расположенных симметрично относительно штока 26 клиньев 36, поджимающих втулку 34 через пружину 37 посредством пальцев 38, упирающихся в корпус 3 центрирующего механизма. Клинья 36 выполнены в виде цилиндра, рассеченного под острым углом к оси плоскостью, которая является опорной поверхностью для наклонного торца втулки 39, с лыской, обращенной к штоку 25 эксцентричным отверстием под палец 38 и пруясину 37. Со стороны радиусных канавок в штоке 26 -имеется глухое отверстие, в которое входит штырь, представляющий единое целое с крьш1кой 39, которая

Двргкение вдоль штыря крьш1ки 39 поддерживающей втулки 41 ограничивается упором 43. MexaiTusM центрирования прикрыт кожухом 44, закрепленным на планшайбе 1 по ее периметру, к которой прикреплена под углом в одной вертикальной плоскости с подвижной опорой 7 и компенсатором 8 упругая

10 пластина 45, входящая в наклонный паз корпуса 3 центрирующего механизма, служащая для предварительного смещения планшайбы 1 относительно корпуса 3 центрирующего механизма и для пре15 дотвращения случайного вращения планшайбы 1 вокруг своей оси.

Устройство работает следующим образом.

В исходном положении планшайба 1

20 приподнята относительно корпуса 3 центрирующего механизма поршнем ци- линдра и опирается только на шарики в сепараторе 5, при этом с помощью упругой пластины 45 планшайба 1 сдви25 нута относительно оси центрирующей втулки 6, находящейся в отверстии самоцентрирующего механизма. Получившийся зазор между планшайбой 1 и корпусом 3 самоцентрирующего механиз30 ма чуть меньше величины хода поршня цилиндра 4 и обеспечивает полное утопление направляющей втулки 6 в овальном отверстии планшайбы 1. Подвижная опора 7 с клином 9 и компен35 сатором 8 выдвинуты пружинами 16 и 20 соответственно до упоров. Клин 9 пальцами 11 в выдвинутом положении приподнят над подвижной опорой 7 и прижат к наклонной поверхности паза

40 в крьшгке 10. Клинья 13 и 36 находятся относительно планшайбы 1 в своем нижнем положении, так как ползун 14 и

пальцы 38, свободно перемещаясь относительно корпуса 2 и планшайбы 1 45 под действием силы тяжести (своей и клиньев), остаются неподвижными относительно плоскости опорной поверхности корпуса 3 центрирующего механизма. Отжимаемая пружиной 35 охваты- крепится к корпусу 2, прижима(я коль- 50 вающая втулка 34 смещена (на чертеже цо 40, ограничивающее перемещение влево) и своим наклонным торцом пос- втулки 33, к выступу в полости KiDp- тоянно упирается в клинья 36. Охва- пуса 2, в которой расположен меха- тываемая втулка 33 своим буртиком : низм фиксации. На штыре крьш1ки 39 на- прижимается пружиной 32 к ограничи- сажена поддерживающая втулка 41, при- 55 тельному кольцу 40 и поскольку ход жимаемая пружиной 42 к торцу штока охватываемой втулки 33 меньше, чем 26, которая предназначена для пре- возможный ход охватывающей втулки дотвращения выпадения шариков 31 из 34, между их поверхностями возника- отверстия втулки 33 внутрь втулки. ет зазор, который позволяет перемеДвргкение вдоль штыря крьш1ки 39 поддерживающей втулки 41 ограничивается упором 43. MexaiTusM центрирования прикрыт кожухом 44, закрепленным на планшайбе 1 по ее периметру, к которой прикреплена под углом в одной вертикальной плоскости с подвижной опорой 7 и компенсатором 8 упругая

пластина 45, входящая в наклонный паз корпуса 3 центрирующего механизма, служащая для предварительного смещения планшайбы 1 относительно корпуса 3 центрирующего механизма и для предотвращения случайного вращения планшайбы 1 вокруг своей оси.

Устройство работает следующим образом.

В исходном положении планшайба 1

приподнята относительно корпуса 3 центрирующего механизма поршнем ци- линдра и опирается только на шарики в сепараторе 5, при этом с помощью упругой пластины 45 планшайба 1 сдвинута относительно оси центрирующей втулки 6, находящейся в отверстии самоцентрирующего механизма. Получившийся зазор между планшайбой 1 и корпусом 3 самоцентрирующего механизма чуть меньше величины хода поршня цилиндра 4 и обеспечивает полное утопление направляющей втулки 6 в овальном отверстии планшайбы 1. Подвижная опора 7 с клином 9 и компенсатором 8 выдвинуты пружинами 16 и 20 соответственно до упоров. Клин 9 пальцами 11 в выдвинутом положении приподнят над подвижной опорой 7 и прижат к наклонной поверхности паза

в крьшгке 10. Клинья 13 и 36 находятся относительно планшайбы 1 в своем нижнем положении, так как ползун 14 и

щаться шарикам 31 в направлении центра. Выдвинутый в исходном положении из отверстий втулок 33 и 34 шток 26 за- fi.enteH (в качестве опоры для шариков 31) поддерживающей втулкой 41, которая прзгжиной 42 выдвинута до упора 43..

В таком положении деталь 29 вводится под направляющую планку 22 в нижние направляющие 24, после чего включается подача воздуха в пневмо- цилиндры 25 и штоки 26 с кулачками 30, перемещаясь (на чертеже вправо), поворачиваются на 90 . Далее, уже в повернутом навстречу друг другу положении кулачки 30, продолжая перемещаться, двигают деталь 29 по планшайбе 1. Соприкоснувшись с непод- :вижной опорой 7 и компенсатором 8, .деталь 29 движется до тех пор, пока зазор между клином 9 и предварительн обработанной наружной поверхностью верхней (на чертеже) проушины не будет выбран полностью. Дальнейшее перемещение в горизонтальной плоскости невозможно, так как оно благодаря направляющему выступу клина 9, находящемуся в направляющем пазе подвижной опоры 7, связано с вертикальным перемещением клина.9, а оно, в свою очередь, возможно при наличии зазора между поверхностью проушины детали 29 и параллельной ей поверхностью клина 9, который уже весь выбран. В момент движения детали 29 до остановки шток 26 входит в отверстие охватывающей 34 и охватываемой 33 втулок. Достигнув торца поддерживающей втулки 41, ток 26 отодвигает ее, при- этом штырь крьш1ки 39 входит в отверстие штока. В зависимости от габаритного размера зажимаемой детали 29 после ее остановки шарики, запав, остаются в одной из трех радиусных канавок (точное попадание шариков 31 в канавку возможно благодаря тому, что втулка 33 подпружинена). После остановки поршня пневмоцилиндра 25 поршень цилиндра 4 под действием силы тяжести планшайбы 1 и расположенной на ней конструкции опускается. Предварительно зажатая деталь 29 опускается вместе с планшайбой 1, центрируется направляющей втулкой 6 по отверстию в нижней проушине. В то же самое время с помощью пальцев 38 и ползуна 14 посредством пружин 37 и 15 клинья 36 и 9 осуществляют окончсчтельный зажим детали 29: клин 13, войдя в клиновидный зазор между ьуэрпусом 2 и торцом подвижной опоры 7, благодаря усилию

сжатой ползуном 14 пружины 15 устраняет возможное перемещение подвижной опоры 7 под действием сил, возникающих при протягивании отверстия, которые стремятся изогнуть верхнюю проушину. Клинья 36, перемещаясь под действием сжимаемых пальцами 38 пружин 37 относительно планшайбы 1 вертикально вверх, отжимают охватывающую втулку 34 (на чертеже вправо),

5 которая поверхностью своего внутреннего конуса фЕксйрует шарики в одной из канавок штока 26, тем самым фиксируя сам шток 26 в одном из трех возможных положений. -В тот момент,

0 когда планшайба 1 установится на корпусе 3 )ирующего механизма, включается двиг атель главного движения. После обработки отверстий в проушинах заготовок 29 поршнем ци5 линдра 4 планш;шба 1 поднимается в исходное положение. Клинья 36 и 13 уходят относительно планшайбы 2 вниз, охватывающая втулка 34 отжимается пружиной 35 от охватываемой втулки

0 33, зазор между наружным и внутренним конусом втулок увеличивается, и шарики 31 получают возможность свободно перемещаться в отверстиях втулки 33. После остановки планшайбы 1

5 подается воздух в пневмоцилиндр 25, шток 26 перемещается (на чертеже влево) в исходное положение, кулачки 30 поворачиваются на 90 и деталь 29 раскреплена.

Формула изобретения

1. Устройство к протяжным станкам для закрепления нежестких деталей, вьтолненное в виде планшайбы с центрирующим механизмом и установленного на ней корпуса с опорными элементами, один из которых предназначен для контакта с деталью, отличающееся тем, что, с целью повышения жесткости крепления, устройство снабжено механизмом прижима, двумя клиньями, один из которых имеет выступ, входящий в наклонный паз, которьй вьшолнен в одном из опорных элементов и подпружинен относительно него, и ползуном, размещенным с возможностью взаимодействия с центрирующим механизмом и несущим второй

0

5

0

клин, который подпружинен относительно него и установлен с возможностью контактирования с торцом опорного элемента, расположенным противоположно контактирующему с деталью торцу и выполненным наклонным, при этом механизм прижима выполнен в виде пары силовых цилиндров и зажимных кулачков, установленных на штоках последних, которые снабжены расположенными на других концах механизмами фиксации.

2. Устройство по п. 1, отличающееся тем, что, каждьм механизм фиксации выполнен в виде установленных с возможностью контактирования втулок соответственно с внутренней и наружной кон1гческими поверхностями, шариков и клина, ко- торьш распеложен с возможностью взаимодействия с торцом одной из втулок и связан с центррфующим механизмом, при этом в штоке вьшолнены кольцевые канавки для размещения шариков.

yf т

J5

ге

JO 12 IS

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| ВНУТРЕННИЙ САМОЦЕНТРИРУЮЩИЙ ЛЮНЕТ | 2013 |

|

RU2542045C1 |

| Токарный самоцентрирующий патрон | 1978 |

|

SU770669A1 |

| Устройство для поворота изделий при сварке | 1980 |

|

SU963776A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Вайма для сборки рамок корпусов струнных музыкальных инструментов | 1987 |

|

SU1444146A1 |

| Автоматический самоцентрирующий поворотный патрон | 1986 |

|

SU1386379A1 |

| Самоцентрирующее устройство | 1976 |

|

SU686829A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

Изобретение относится к области металлообработки и может быть использовано для закрепления нежестких деталей, например вилок карданных валов автомобилей,при их обработке на протяжных станках. Цель изобретения О КЭ СП

Редактор Е.Копча

Составитель И.Покрасова

Техред Л.Сердюкова Корректор И.Муска

Заказ 3521/15 Тираж 974Подписное

ВНИИШ-1 Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, т, Ужгород, ул. Проектная, 4

| Самоустанавливающаяся опора к протяжным станкам | 1976 |

|

SU595092A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-15—Публикация

1985-12-17—Подача