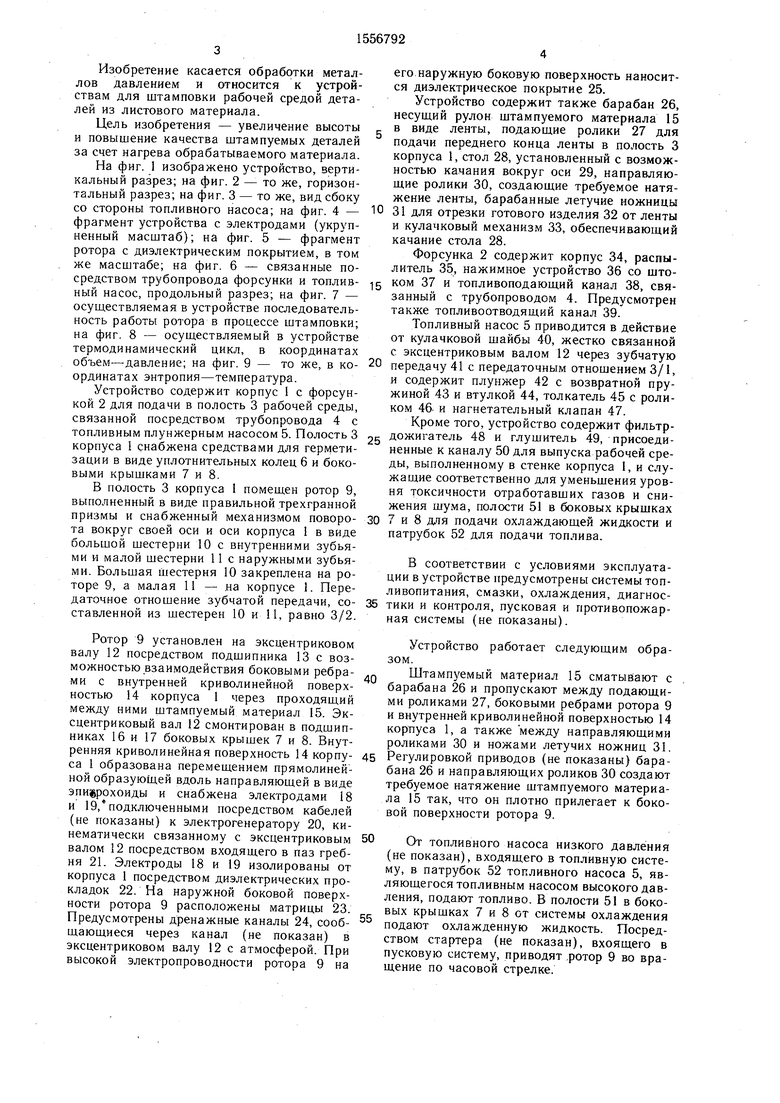

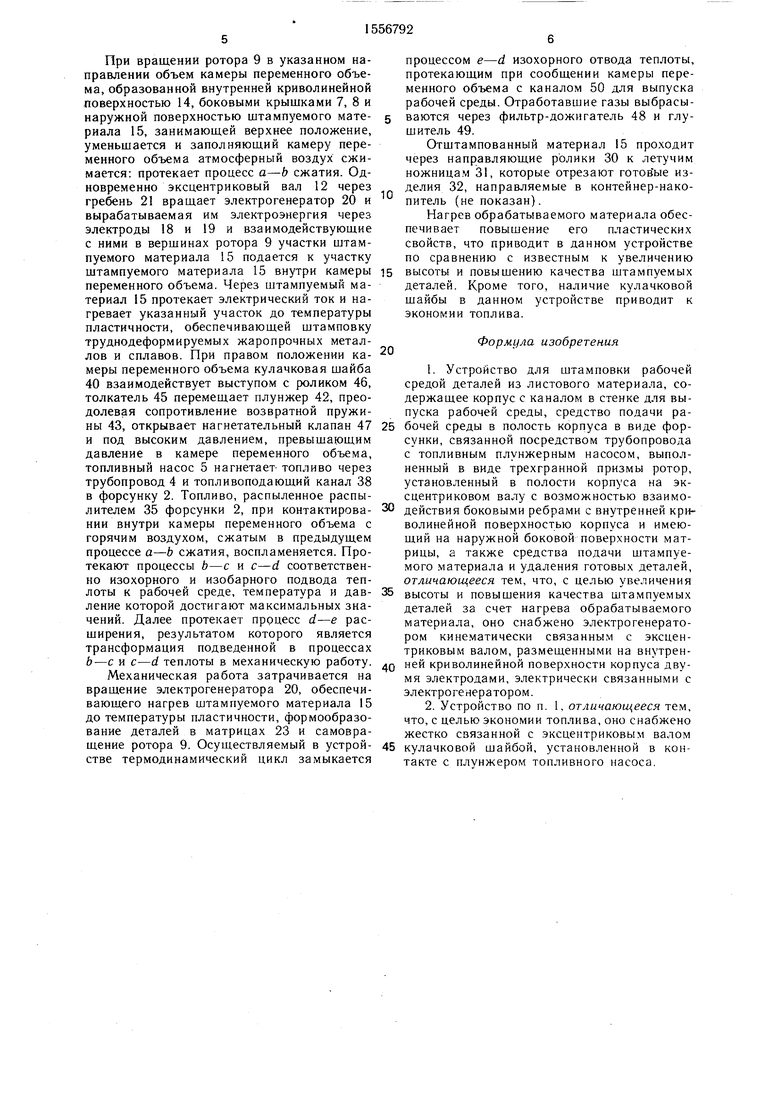

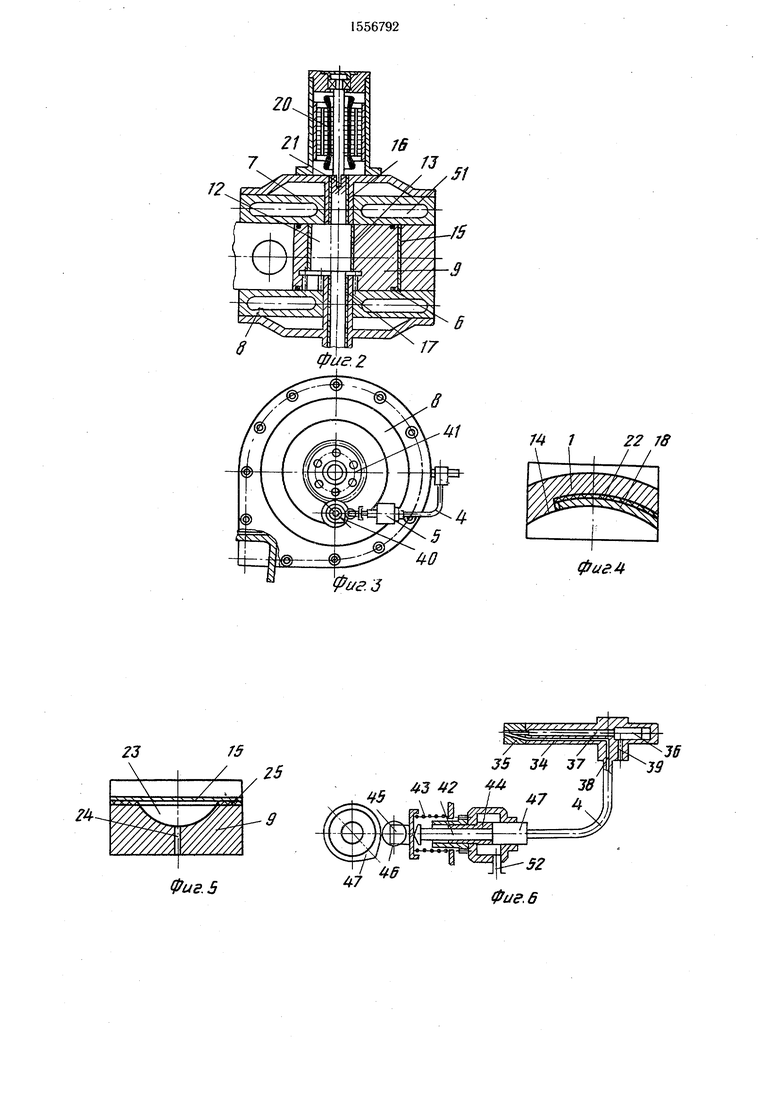

Ротор 9 установлен на эксцентриковом валу 12 посредством подшипника 13 с возможностью взаимодействия боковыми ребрами с внутренней криволинейной поверхностью 14 корпуса 1 через проходящий между ними штампуемый материал 15. Эксцентриковый вал 12 смонтирован в подшипниках 16 и 17 боковых крышек 7 и 8. Внутренняя криволинейная поверхность 14 корпу- са 1 образована перемещением прямолинейной образующей вдоль направляющей в виде эпитрохоиды и снабжена электродами 18 и 19, подключенными посредством кабелей (не показаны) к электрогенератору 20, кинематически связанному с эксцентриковым валом 12 посредством входящего в паз гребня 21. Электроды 18 и 19 изолированы от корпуса 1 посредством диэлектрических прокладок 22. На наружной боковой поверхности ротора 9 расположены матрицы 23. Предусмотрены дренажные каналы 24, сооб- щающиеся через канал (не показан) в эксцентриковом валу 12 с атмосферой. При высокой электропроводности ротора 9 на

Устройство работает следующим образом.

Штампуемый материал 15 сматывают с барабана 26 и пропускают между подающими роликами 27, боковыми ребрами ротора 9 и внутренней криволинейной поверхностью 14 корпуса 1, а также между направляющими роликами 30 и ножами летучих ножниц 31. Регулировкой приводов (не показаны) барабана 26 и направляющих роликов 30 создают требуемое натяжение штампуемого материала 15 так, что он плотно прилегает к боковой поверхности ротора 9.

От топливного насоса низкого давления (не показан), входящего в топливную систему, в патрубок 52 топливного насоса 5, являющегося топливным насосом высокого давления, подают топливо. В полости 51 в боковых крышках 7 и 8 от системы охлаждения подают охлажденную жидкость. Посредством стартера (не показан), вхоящего в пусковую систему, приводят ротор 9 во вращение по часовой стрелке.

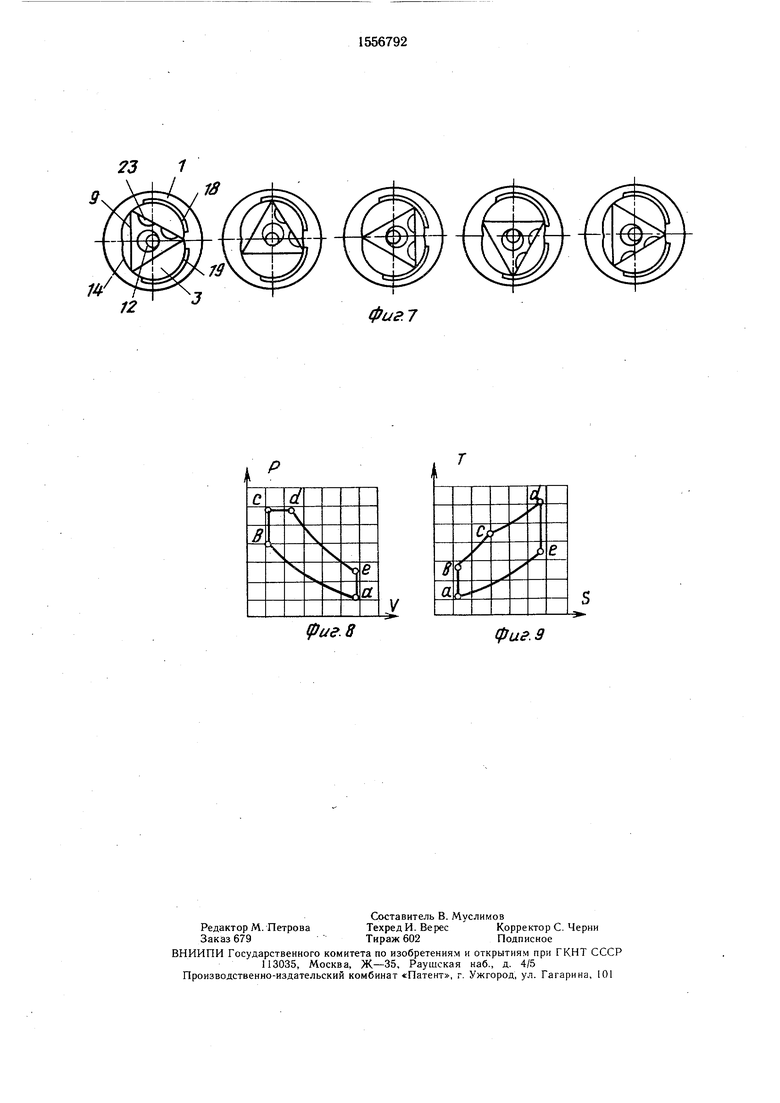

При вращении ротора 9 в указанном направлении объем камеры переменного объема, образованной внутренней криволинейной поверхностью 14, боковыми крышками 7, 8 и наружной поверхностью штампуемого материала 15, занимающей верхнее положение, уменьшается и заполняющий камеру переменного объема атмосферный воздух сжимается: протекает процесс а-b сжатия. Одновременно эксцентриковый вал 12 через гребень 21 вращает электрогенератор 20 и вырабатываемая им электроэнергия через электроды 18 и 19 и взаимодействующие с ними в вершинах ротора 9 участки штампуемого материала 15 подается к участку штампуемого материала 15 внутри камеры переменного объема. Через штампуемый материал 15 протекает электрический ток и нагревает указанный участок до температуры пластичности, обеспечивающей штамповку труднодеформируемых жаропрочных металлов и сплавов. При правом положении камеры переменного объема кулачковая шайба 40 взаимодействует выступом с роликом 46, толкатель 45 перемещает плунжер 42, преодолевая сопротивление возвратной пружины 43, открывает нагнетательный клапан 47 и под высоким давлением, превышающим давление в камере переменного объема, топливный насос 5 нагнетает- топливо через трубопровод 4 и топливоподающий канал 38 в форсунку 2. Топливо, распыленное распылителем 35 форсунки 2, при контактировании внутри камеры переменного объема с горячим воздухом, сжатым в предыдущем процессе а-b сжатия, воспламеняется. Протекают процессы b-с и с-d соответственно изохорного и изобарного подвода теплоты к рабочей среде, температура и давление которой достигают максимальных значений. Далее протекает процесс d-е расширения, результатом которого является трансформация подведенной в процессах b-с и с-d теплоты в механическую работу.

Механическая работа затрачивается на вращение электрогенератора 20, обеспечивающего нагрев штампуемого материала 15 до температуры пластичности, формообразование деталей в матрицах 23 и самовращение ротора 9. Осуществляемый в устройстве термодинамический цикл замыкается

процессом е-d изохорного отвода теплоты, протекающим при сообщении камеры переменного объема с каналом 50 для выпуска рабочей среды. Отработавшие газы выбрасы- ваются через фильтр-дожигатель 48 и глушитель 49.

Отштампованный материал 15 проходит через направляющие ролики 30 к летучим ножницам 31, которые отрезают готов ые изделия 32, направляемые в контейнер-накопитель (не показан).

Нагрев обрабатываемого материала обеспечивает повышение его пластических свойств, что приводит в данном устройстве по сравнению с известным к увеличению высоты и повышению качества штампуемых деталей. Кроме того, наличие кулачковой шайбы в данном устройстве приводит к экономии топлива.

20

Формула изобретения

1.Устройство для штамповки рабочей средой деталей из листового материала, содержащее корпус с каналом в стенке для выпуска рабочей среды, средство подачи ра5 бочей среды в полость корпуса в виде форсунки, связанной посредством трубопровода с топливным плунжерным насосом, выполненный в виде трехгранной призмы ротор, установленный в полости корпуса на эксцентриковом валу с возможностью взаимо0 действия боковыми ребрами с внутренней криволинейной поверхностью корпуса и имеющий на наружной боковой поверхности матрицы, а также средства подачи штампуемого материала и удаления готовых деталей, отличающееся тем, что, с целью увеличения высоты и повышения качества штампуемых деталей за счет нагрева обрабатываемого материала, оно снабжено электрогенератором кинематически связанным с эксцентриковым валом, размещенными на внутрено ней криволинейной поверхности корпуса двумя электродами, электрически связанными с электрогенератором.

2.Устройство по п. 1, отличающееся тем, что, с целью экономии топлива, оно снабжено жестко связанной с эксцентриковым валом

5 кулачковой шайбой, установленной в контакте с плунжером топливного насоса.

fp, LC. ЪЈ ffЈ

Я / / /

$гпф

W

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки рабочей средой | 1985 |

|

SU1269887A2 |

| Устройство для штамповки рабочей средой | 1986 |

|

SU1348031A2 |

| Устройство для штамповки | 1986 |

|

SU1393502A1 |

| Устройство для штамповки рабочей средой | 1984 |

|

SU1224047A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ДЕТАЛЕЙ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ ЗАГОТОВОК | 1992 |

|

RU2021053C1 |

| Устройство для штамповки рабочей средой | 1987 |

|

SU1500413A1 |

| Устройство для штамповки рабочей средой | 1985 |

|

SU1276396A2 |

| УНИВЕРСАЛЬНЫЙ РОТОРНЫЙ ДВИГАТЕЛЬ БЕЛАШОВА | 2002 |

|

RU2206760C2 |

| Рабочий ротор роторной машины | 1988 |

|

SU1564002A1 |

| Электрогидравлический молот | 1988 |

|

SU1611535A1 |

Изобретение относится к обработке металлов и может быть использовано в машиностроении при штамповке рабочей средой деталей из листового материала. Цель изобретения - увеличение высоты и повышение качества штампуемых деталей за счет нагрева обрабатываемого материала. С эксцентриковым валом 12 ротора 9 жестко связан электрогенератор. На внутренней криволинейной поверхности 14 корпуса 1 размещены электроды 18 и 19, электрически связанные с электрогенератором. С эксцентриковым валом 12 ротора 9 жестко связана кулачковая шайба, установленная в контакте с плунжером топливного насоса. При вращении электрогенератора электроэнергия через электроды 18 и 19 подается на участки штампуемого материала. Электрический ток протекает через штампуемый материал и нагревает его, повышая его пластичность. 1 з.п. ф-лы, 9 ил.

ъгпф

l Ы

26/9991

23 1

(риг. 8

фиг7

фиг. 9

| Устройство для штамповки рабочей средой | 1985 |

|

SU1276396A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-15—Публикация

1988-07-28—Подача