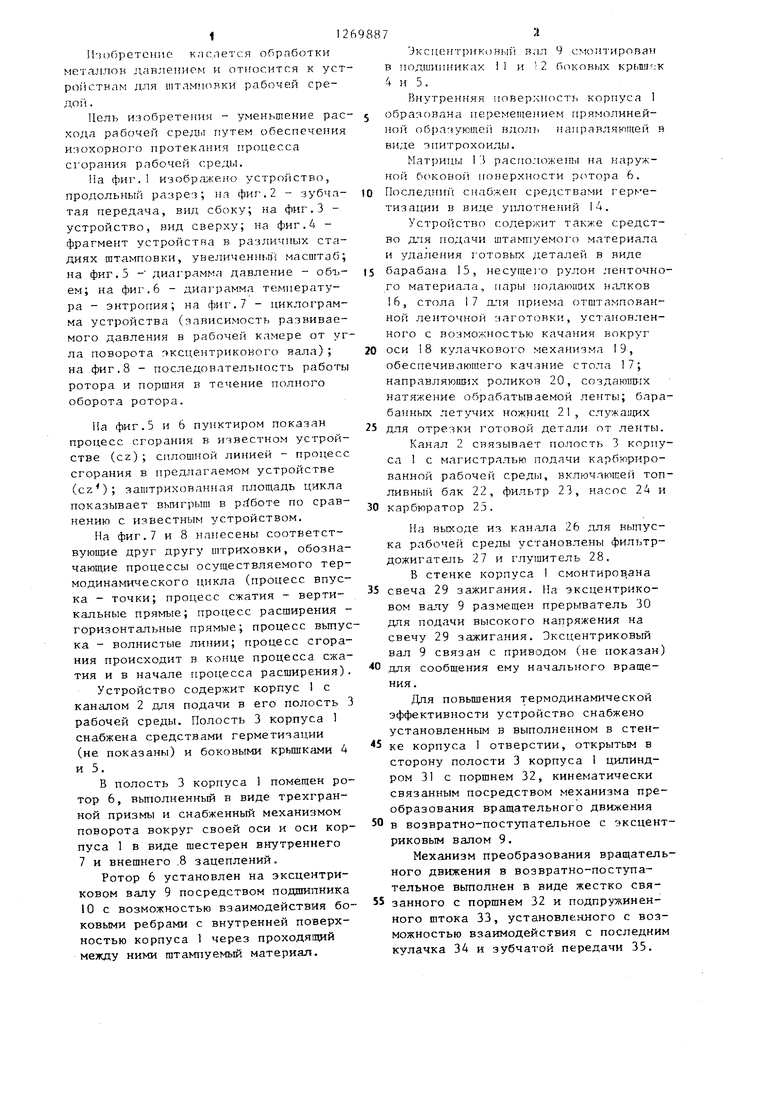

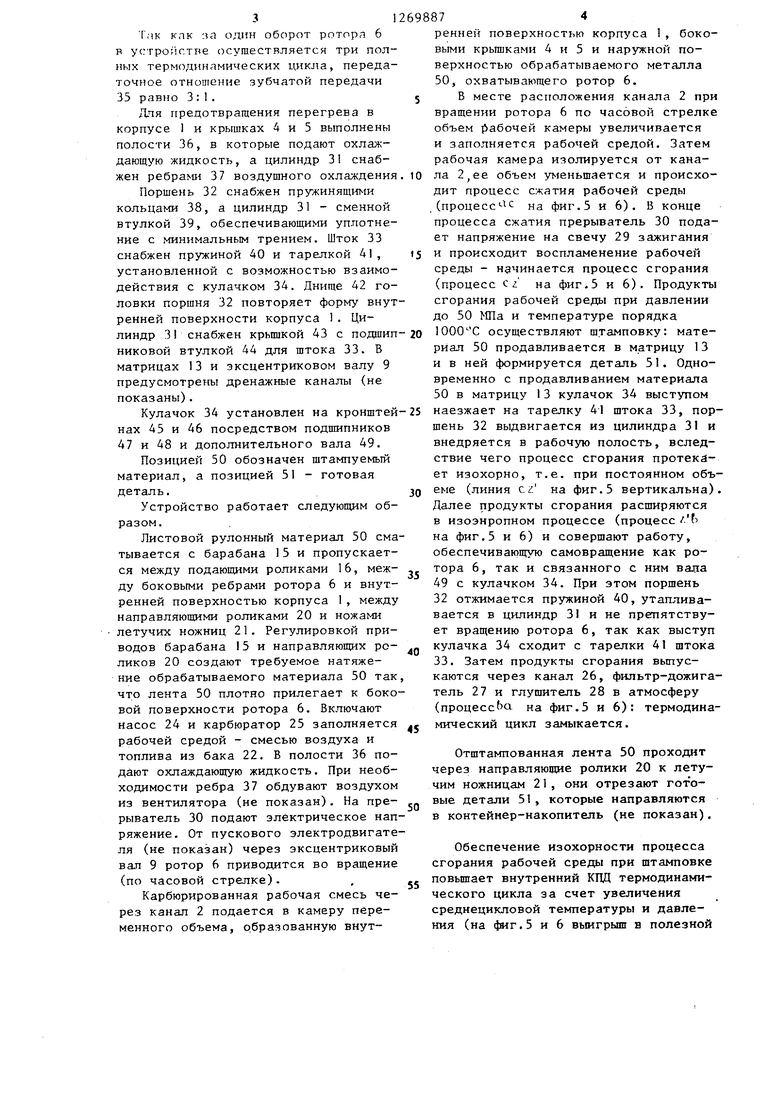

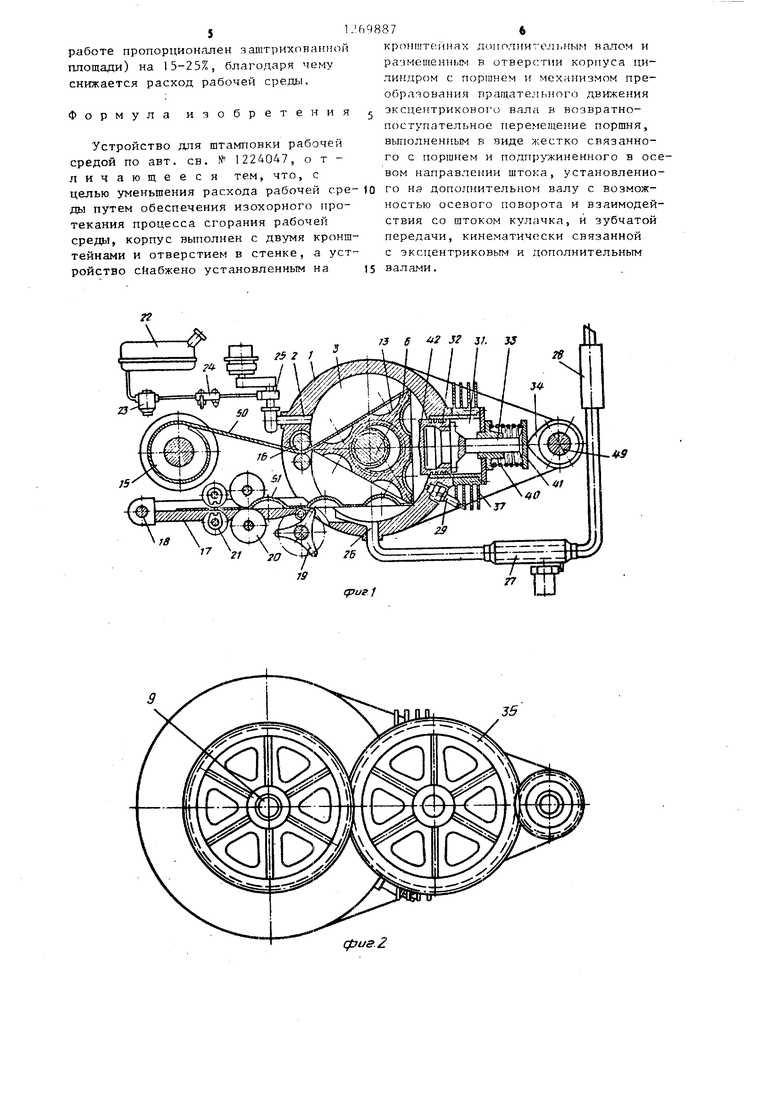

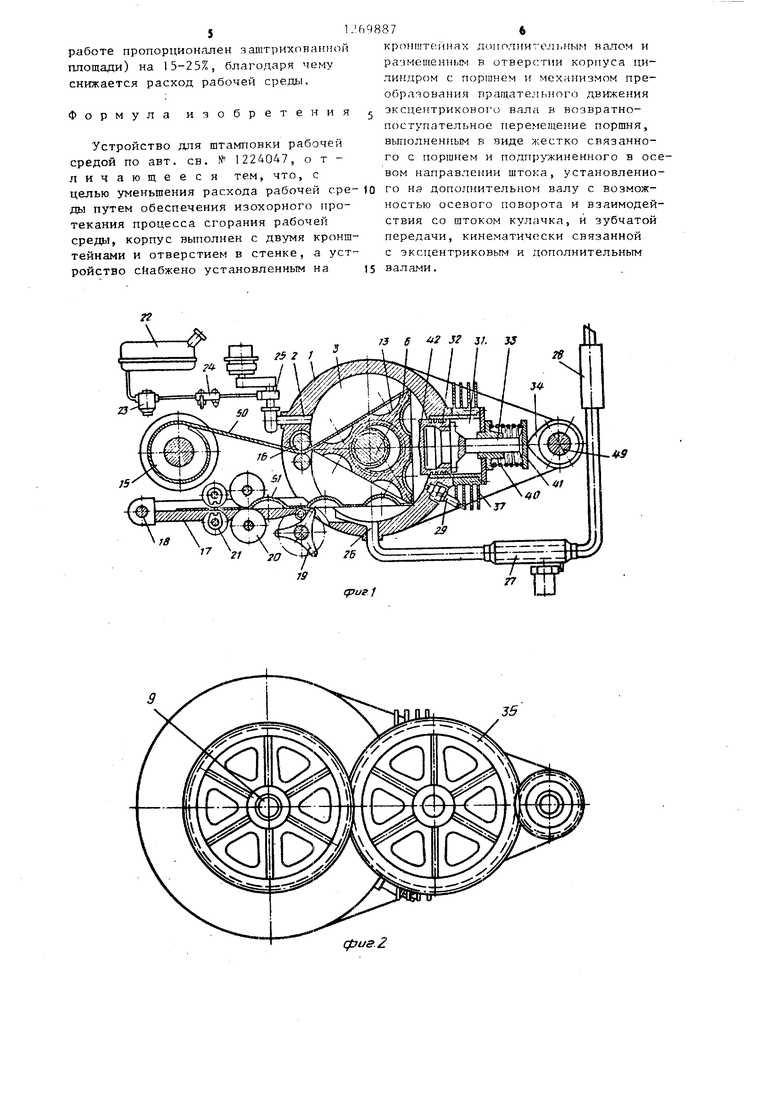

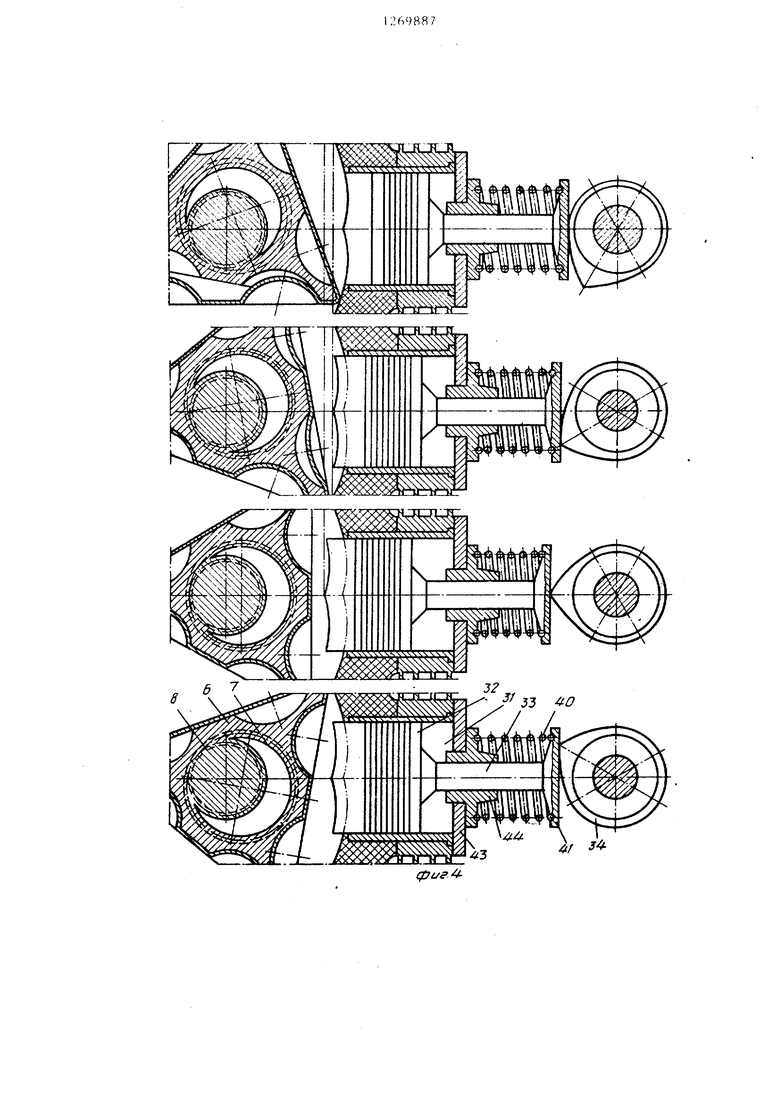

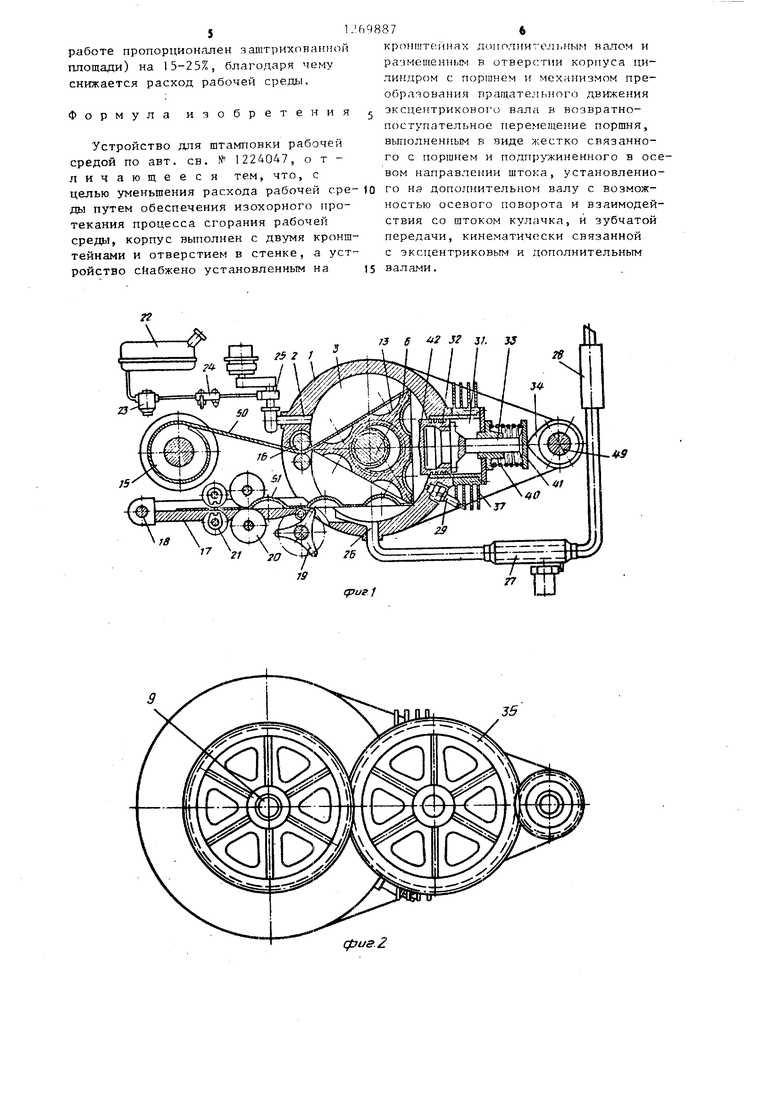

11 Изобретение каслется обработки металлов 1т,ав;1е ием и оттизсится к уст poiicTBah для штамповки рабочей средой . Цель изобретения - уменьшение рас хода рабочей среды путем обеспечения изохорного нротекания процесса сгорания рабочей среды. На фиг,1 изображено ycTpoiicTBo, продольный разрез; на фиг.2 - зубчатая передача, вид сбоку; на фиг.З устройство, вид сверху; на фиг.4 фрагмент устройства в различных стадиях mTaNmoBKH, унеличенньй масштаб; на фиг.З - диаграмма давление - объем; на фиг.6 - диаграмма температура - энтропия; на фиг.7 - никлограмма устройства (зависимость развиваемого давления в рабочей камере от уг ла поворота г ксцентрикового вала) ; на фиг.8 - последовательность работы ротора и поршня в течение полного оборота ротора. На фиг.З и 6 пунктиром показан процесс сгорания в известном устройстве (cz); сплошной линией - процесс сгорания в нредлагаемом устройстве (cz); заштрихованная площадь цикла показывает выигрыш в работе по сравнению с известным устройством. На фиг.7 и 8 нанесены соответствуюш 1е друг другу штриховки, обозначающие процессы осуществляемого термодинамического цикла (процесс впуска - точки; процесс сжатия - вертикальные прямые; процесс расширения горизонтальные прямые; процесс выпус ка - волнистые линии; процесс сгорания происходит в конце процесса сжатия и в начале процесса расширения). Устройство содержит корпус 1 с каналом 2 для подачи в его полость 3 рабочей среды. Полость 3 корпуса I снабжена средствами герметизации (не показаны) и боковыми крьш1к;ши 4 и 5. В полость 3 корпуса 1 помещен ротор 6, выполненный в виде трехгранной призмы и снабженньгй механизмом поворота вокруг своей оси и оси корпуса 1 в виде шестерен внутреннего 7 и внешнего .8 зацеплений. Ротор 6 установлен на эксцентриковом валу 9 посредством подшипника 10 с возможностью взаимодействия боковыми ребрами с внутренней поверхностью корпуса 1 через проходящий между ними штампуемый материа.п. 7 JKcncHTpifKoBbni вал 9 смонтирован в 10дши1П{иках i 1 и 52 боковых крв.пи.-к 4 и 3. Внутренняя иоверхпгчсть Kopriyca 1 образована перемещением прямолинейной образуюшс вдоль направляющей в виде эпитрохоиды. Матрицы 13 расгюложе Ы на наружной боковой поверхности ротора 6. Последни снабжен с.1едствами герметизации в виде уплотнений 14. Устройство содержит также средство для подачи штампуемого материала и удаления готовых деталей в виде барабана 13, несуще1о рулон ленточного материала, пары подающих напков 16, стола 17 для приема отштампованной ленточной заготовки, установ.-тенного с возможностью качания вокруг оси 18 кулачкового механизма 9, обеспечивающего качание стола 17; направляющих ролико1з 20, создаклцих натяжение обрабатываемой ленты; барабанных летучих ножниц 21, служаи{их для отрезки готовой детали от ленты. Канал 2 связывает полость 3 корпуса 1 с магистралью подачи карбюрированной рабочей среды, включающей топливный бак 22, фильтр 23, насос 24 и карбюратор 23. На выходе из кан,чла 26 для выпуска рабочей среды установлены фильтрдожигатель 27 и глушитель 28. В стенке корпуса 1 смонтирована свеча 29 зажигания. На эксцентриковом валу 9 размещен прерыватель 30 для подачи высокого напряжения на свечу 29 зажигания. Эксцентриковый вал 9 связан с приводом (не показан) для сообщения ему начального вращения. Для повьш1ения термодинамической эффективности устройство снабжено установленным в выполненном в стенке корпуса 1 отверстии, открытым в сторону полости 3 корпуса i цилиндром 31 с поршнем 32, кинематически связанным посредством механизма преобразования вращательного движения в возвратно-поступательное с эксцентриковым валом 9. Механизм преобразования вращательного движения в возвратно-поступательное вьтолнен в виде жестко свяванного с поршнем 32 и подпружиненного штока 33, установленного с возможностью взаимодействия с последним кулачка 34 и зубчатой передачи 35. 31 Т.чк как за один оборот ротора 6 в устройстве осуществляется три полных термодинамических цикла, передаточное отношение зубчатой передачи 35 равно 3:1. Ятя предотвращения перегрева в корпусе 1 и крышках 4 и 5 выполнены полости 36, в которые подают охлаждающую жидкость, а цилиндр 31 снабжен ребрами 37 воздушного охлаждения Поршень 32 снабжен пружинящими кольцами 38, а цилиндр 31 - сменной втулкой 39, обеспечивающими уплотнение с минимальным трением. Шток 33 снабжен пружиной 40 и тарелкой 41, установленной с возможностью взаимодействия с кулачком 34. Днище 42 головки поршня 32 повторяет форму внут ренней поверхности корпуса 1 . Цилиндр 31 снабжен крьпикой 43 с подшип никовой втулкой 44 для штока 33. В матрицах 13 и эксцентриковом валу 9 предусмотрены дренажные каналы (не показаны). Кулачок 34 установлен на кронштей нах 45 и 46 посредством подшипников 47 и 48 и дополнительного вала 49. Позицией 50 обозначен штампуемьш материал, а позицией 51 - готовая деталь. Устройство работает следующим образом. Листовой рулонный материал 50 сма тывается с барабана 5 и пропускается между подающими роликами 16, между боковыми ребрами ротора 6 и внутренней поверхностью корпуса 1, между направляюшлми роликами 20 и ножами летучих ножниц 21. Регулировкой приводов барабана 15 и направляющих роликов 20 создают требуемое натяжение обрабатываемого материала 50 так что лента 50 плотно прилегает к боко вой поверхности ротора 6. Включают насос 24 и карбюратор 25 заполняется рабочей средой - смесью воздуха и топлива из бака 22. В полости 36 подают охлаждающую жидкость. При необходимости ребра 37 обдувают воздухом из вентилятора (не показан). На прерыватель 30 подают электрическое нап ряжение. От пускового электродвигате ля (не показан) через эксцентриковый вал 9 ротор 6 приводится во вращение (по часовой стрелке). Карбюрированная рабочая смесь через канал 2 подается в камеру переменного объема, образованную внут874ренней поверхностью корпуса 1 , боковыми 4 и 5 и наружной поверхностью обрабатываемого металла 50, охватывающего ротор 6. В месте расположения канала 2 при вращении ротора 6 по часовой стрелке объем 15абочей камеры увеличивается и заполняется рабочей средой. Затем рабочая камера изолируется от канала 2,ее объем y eньmaeтcя и происходит процесс сжатия рабочей среды (пpoцecc c на фиг.5 и 6). Б конце процесса сжатия прерыватель 30 подает напряжение на свечу 29 зажигания и происходит воспламенение рабочей среды - начинается процесс сгорания (процесс с г на фиг.5 и 6). Продукты сгорания рабочей среды при давлении до 50 Ша и температуре порядка осуществляют штамповку: материал 50 продавливается в матрицу 13 и в ней формируется деталь 51. Одновременно с продавливанием материала 50 в матрицу 13 кулачок 34 выступом наезжает на тарелку 41 штока 33, поршень 32 выдвигается из цилиндра 31 и внедряется в рабочую полость, вследствие чего процесс сгорания протекает изохорно, т.е. при постоянном объеме (линия cz на фиг. 5 вертикальна). Далее продукты сгорания расширяются в изоэнропном процессе (процесс /.Ь на фиг.5 и 6) и совершают работу, обеспечивающую самовращение как ротора 6, так и связанного с ним вала 49 с кулачком 34. При этом поршень 32 отжимается пружиной 40, утапливавается в цилиндр 31 и не препятствует вращению ротора 6, так как выступ кулачка 34 сходит с тарелки 41 штока 33. Затем продукты сгорания выпускаются через канал 26, фильтр-дожигатель 27 и глушитель 28 в атмосферу (процессЬа на фиг.5 и 6): термодинамический цикл замыкается. Отштампованная лента 50 проходит через направляющие ролики 20 к летучим ножницам 21, они отрезают готовые детали 51, которые направляются в контейнер-накопитель (не показан). Обеспечение изохорности процесса сгорания рабочей среды при штамповке повышает внутренний КПД термодинамического цикла за счет увеличения среднецикловой температуры и давления (на фиг.5 и 6 выигрыш в полезной работе пропорционален заштрихованной площади) на 15-25%, благодаря чему снижается расход рабочей среды. Формула изобретения Устройство для штамповки рабочей средой по авт. св. № 1224047, отличающееся тем, что, с целью уменьшения расхода рабочей ере ды путем обеспечения изохорного протекания процесса сгорания рабочей среды, корпус выполнен с двумя кронш теинами и отверстием в стенке, а уст ройство снабжено установленным на 87&кро1 штейнах дополнительным валом и размещеннЫм в отверстии корпуса цили 1дром с поршнем и механизмом преобраяова)1ия вращательного движения эксцентрикового вала в возвратнопоступательное перемещение поршня, выполненным в виде жестко связанного с поршнем и подпр жиненного в осевом направлении штока, установленного нэ допо1П{ительном валу с возможностью осевого поворота и взаимодействия со штоком кулачка, и зубчатой передачи, кинематически связанной с эксцентриковым и дополнительным валами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1985 |

|

SU1247111A1 |

| Прокатный стан | 1987 |

|

SU1424883A1 |

| Прокатный стан | 1987 |

|

SU1424882A1 |

| Устройство для штамповки рабочей средой | 1987 |

|

SU1500413A1 |

| Прокатный стан | 1987 |

|

SU1424885A1 |

| Прокатный стан | 1985 |

|

SU1258524A1 |

| Устройство для штамповки рабочей средой | 1985 |

|

SU1276396A2 |

| Рабочий ротор роторной машины | 1988 |

|

SU1564002A1 |

| Устройство для штамповки рабочей средой | 1986 |

|

SU1348031A2 |

| Рабочий ротор роторной машины | 1988 |

|

SU1597300A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в отраслях машиностроения при штамповке полых деталей из листового рулонного материала рабочей средой. Цель изобретения - уменьшение расхода рабочей среды путем обеспечения изохорного протекания // процесса сгорания рабочей среды. Корпус I выполнен с двумя крошптейнами 45 и 46, на которых установлен дополнительный вал 49, и с отверстием, в котором размещен цилиндр 31 с поршнем 32,. кинематически связанным посредством механизма преобразования вращательного движения в возвратнопоступательное с эксцентриковым валом 9, выполненньм в виде жестко связанного с поршнем 32 и подпружиненного в осевом направлении штока 33, установленного на дополнительном валу 49 с возможностью осевого поворота и взаимодействия со штоком 33 кулачка 34, и зубчатой передачи, кине матически связанной с эксцентрико(Л вым 9 и дополнительным 49 валами. 8 ил. Изобретение является дополнительным к авт. св. № 1224047

Л„ V

(pU8-2

35 Н Л-г т

| Устройство для штамповки рабочей средой | 1984 |

|

SU1224047A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-15—Публикация

1985-06-11—Подача