(21)4456648/23-02

(22)08.07.88

(46) 15.04.90. Бкш. V 14

(71)Государственный научно-исследовательский и проектный институт по обогащению руд цветных металлов Каз- механобр

(72)И.А. Башаев, О.В. Ковинько и Н.Н. Сорокина

(53) 669.43:669.536 (088.8) (56) Заявка Японии № 36-23238, кл. С 22 В 19/20, 1981.

Авторское свидетельство СССР № 856989, кл. С 01 G 1/12, 1981.

(54) СПОСОБ ИЗВЛЕЧЕНИЯ СВИНЦА И ЦИНКА ИЗ БЕДНЫХ КИСЛЫХ РАСТВОРОВ (57) Изобретение относится к цветной металлургии, в частности к гидрометаллургическим способам получения цветных металлов. Цель изобретения - обеспечение селективного осаждения металлов и повышение степени их извлечения. Извлечение свинца и цинка осуществляют раздельно, исходный . раствор предварительно охлаждают до 10-15°С и насыщают сероводородом при рН 0,5-1,0 до концентрации 2,5- 3,0 г/дм3, осадок сульфида свинца отделяют фильтрацией, а в фильтрат вводят щелочь до рН 2,0-2,5 при перемешивании в течение 5-7 мин для . осаждения цинка. 1 табл.

с

(О

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПИРИТНЫХ ОГАРКОВ | 2016 |

|

RU2623948C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ЖЕЛЕЗА, ЦИНКА, МЕДИ И МАРГАНЦА | 2006 |

|

RU2338801C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1992 |

|

RU2044079C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1998 |

|

RU2197547C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЫШЬЯКОВОЙ КИСЛОТЫ | 2008 |

|

RU2375309C1 |

| СПОСОБ ОСАЖДЕНИЯ НИКЕЛЯ, КОБАЛЬТА И МЕДИ СЕЛЕКТИВНО ОТ ЦИНКА ИЗ СУЛЬФАТНЫХ РАСТВОРОВ В ВИДЕ СУЛЬФИДОВ | 2006 |

|

RU2328537C2 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ ОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1994 |

|

RU2077599C1 |

| Способ выщелачивания пиритсодержащего сырья | 2017 |

|

RU2651017C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ ИЗ РУДНОГО СУЛЬФИДНОГО СЫРЬЯ | 2012 |

|

RU2492253C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1992 |

|

RU2033972C1 |

Изобретение относится к цветной металлургии, в частности к гидрометаллургическим способам получения цветных металлов. Цель изобретения - обеспечение селективного осаждения металлов и повышение степени их извлечения. Извлечение свинца и цинка осуществляют раздельно, исходный раствор предварительно охлаждают до 10-15°С и насыщают сероводородом при PH0,5-1,0 до концентрации 2,5-3,0 г/дм3, осадок сульфида свинца отделяют фильтрацией, а в фильтрат вводят щелочь до PH 2,0-2,5 при перемешивании в течение 5-7 мин для осаждения цинка. 1 табл.

Изобретение относится к цветной металлургии и может быть использовано в гидрометаллургии при извлечении свинца и цинка из бедных кислых растворов .

Цель изобретения - обеспечение селективного осаждения металлов и повышение степени их извлечения.

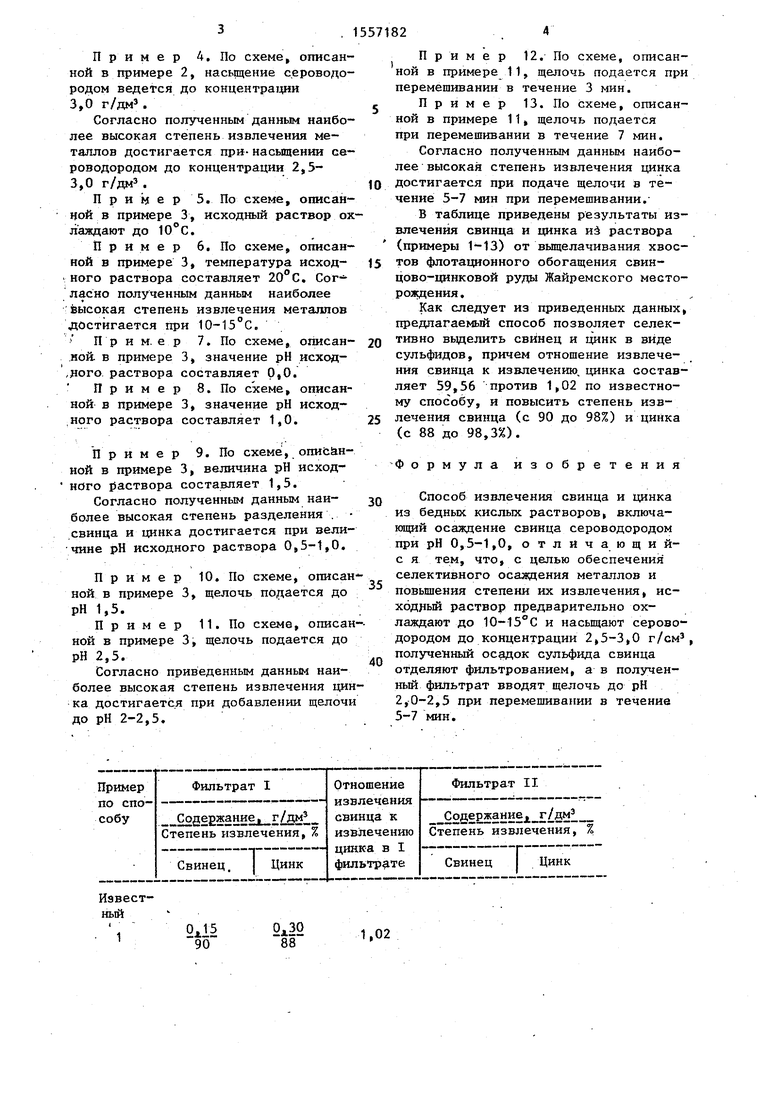

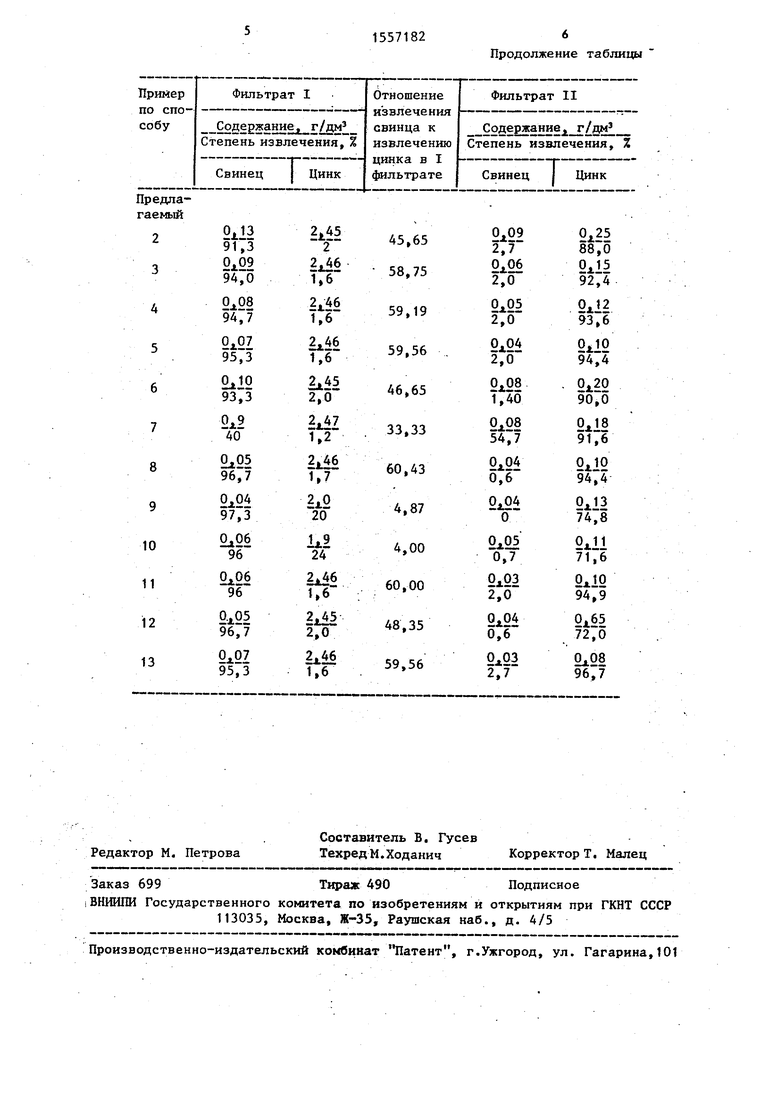

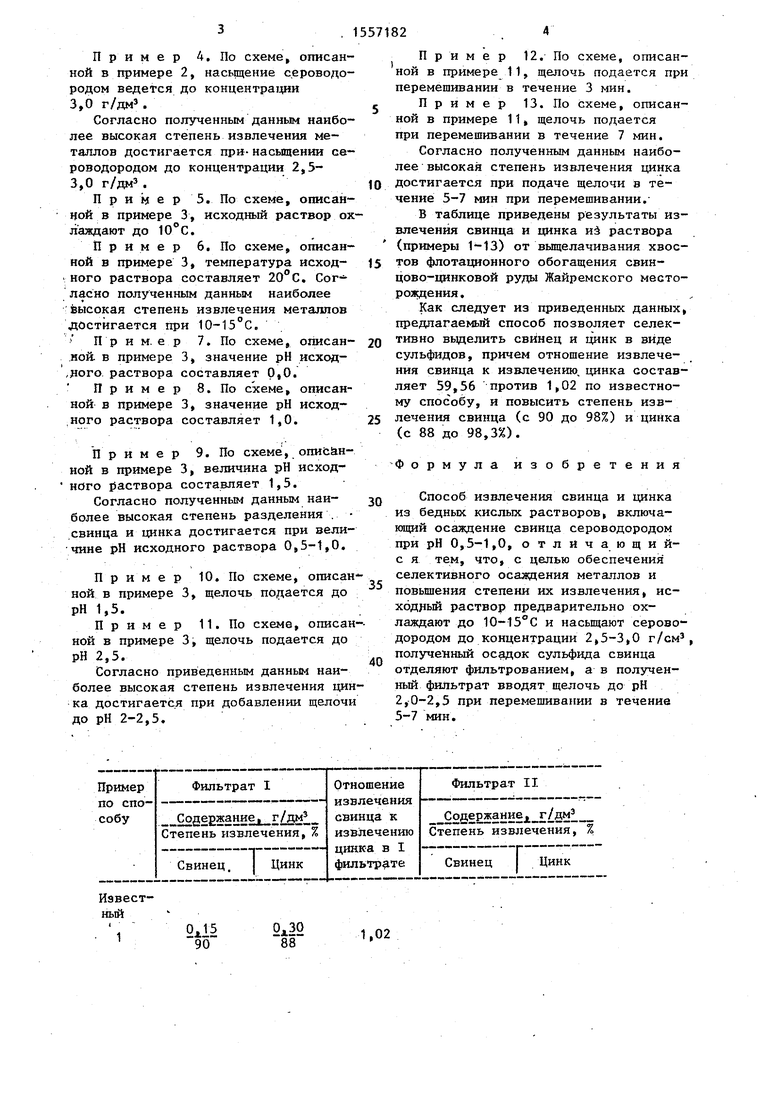

Пример 1 (хго известному способу). Исходный раствор (100 мл) с рН 1,0 нагревают до 70°С, затем одновременно вводят основание кальция и пропускают сероводород в течение 10 мин при поддержании постоянного объема. Затем осадок отделяют фильтрованием, а фильтрат анализируют на содержание свинца и цинка,.Согласно полученным данным образуется смесь сульфидов свинца и цинка, которая

требует последующего разделения. Степень извлечения металлов низка.

Пример 2. Исходный раствор (100 мл) с рН 0,5 охлаждают до 15°С и насыщают сероводородом до концентрации 2 г/дм3. Выпавший осадок отделяют фильтрованием, а фильтрат (фильтрат I) анализируют на содержание в нем свинца и цинка. Далее в фильтрат I добавляют раствор едкого натра при перемешивании в течение 5 мин до рН 2. Выделившийся осадок отделяют фильтрованием, а фильтрат (фильтрат II) анализируют на содержание в нем свинца и цинка.

Пример 3. По схеме, описанной в примере 2, насыщение сероводородом ведется до концентрации 2,5 г/дм3.

Пример 4. По схеме, описанной в примере 2, насыщение сероводородом ведется до концентра дии 3,0 г/дм3.

Согласно полученным данным наиболее высокая степень извлечения металлов достигается при- насыщении сероводородом до концентрации 2,5- 3,0 г/дм3.

Пример 5. По схеме, описанной в примере 3, исходный раствор охлаждают до 10°С.

Пример 6. По схеме, описанной в примере 3, температура исходного раствора составляет 20°С. ласно полученным данным наиболее высокая степень извлечения металлов достигается при 10-15°С.

П р и м. е р 7. По схеме, описанной, в примере 3, значение рН исходного раствора составляет 0,0.

Пример 8. По схеме, описанной в примере 3, значение рН исходного раствора составляет 1,0.

Пример 9. По схеме, описанной в примере 3, величина рН исходного раствора составляет 1,5.

Согласно полученным данным наиболее высокая степень разделения . свинца и цинка достигается при величине рН исходного раствора 0,5-1,0.

Пример 10. По схеме, описанной в примере 3, щелочь подается до рН 1,5.

Пример 11. По схеме, описанной в примере 3, щелочь подается до рН 2,5.

Согласно приведенным данным наиболее высокая степень извлечения цинка достигается при добавлении щелочи до рН 2-2,5.

OJ5 90

0А30 88

0

5

0

5

0

5

0

Пример 12. По схеме, описанной в примере 11, щелочь подается при перемешивании в течение 3 мин.

Пример 13. По схеме, описанной в примере 11, щелочь подается при перемешивании в течение 7 мин.

Согласно полученным данным наиболее высокая степень извлечения цинка достигается при подаче щелочи в течение 5-7 мин при перемешивании.

В таблице приведены результаты извлечения свинца и цинка из раствора (примеры 1-13) от выщелачивания хвостов флотационного обогащения свин- цово-цинковой руды Жайремского месторождения .

Как следует из приведенных данных, предлагаемый способ позволяет селективно выделить свинец и цинк в виде сульфидов, причем отношение извлечения свинца к извлечению, цинка составляет 59,56 против 1,02 по известному способу, и повысить степень извлечения свинца (с 90 до 98%) и цинка (с 88 до 98,3%).

Формула изобретения

Способ извлечения свинца и цинка из бедных кислых растворов, включающий осаждение свинца сероводородом при рН 0,5-1,0, отлйчающий- с я тем, что, с целью обеспечения селективного осаждения металлов и повышения степени их извлечения, исходный раствор предварительно охлаждают до 10-15°С и насыщают сероводородом до концентрации 2,5-3,0 г/см3, полученный осадок сульфида свинца отделяют фильтрованием, а в полученный фильтрат вводят щелочь до рН 2,0-2,5 при перемешивании в течение 5-7 мин.

1,02

Продолжение таблицы

Авторы

Даты

1990-04-15—Публикация

1988-07-08—Подача