СЛ

§8

ОЭ

Изобретение может быть использовано при нанесении теплоизоляции на трубопроводы. Цель изобретения - повышение произв-сти при изготовлении теплоизоляционных элементов для труб большого диаметра. Мату из минеральной ваты придают цилиндрическую форму в пресс-форме. На поверхность мата с V-образными вырезами наносят слой минеральной ваты, содержащий неотвержденное связующее. Их спрессовывают с одновременным воздействием нагревающей средой для отверждения связующего наложенного слоя ваты. Внутреннюю поверхность наружного слоя покрывают связующим перед введением слоя в пресс-форму. Гильзу для изоляции труб изготавливают из минеральной ваты, отвержденной термореактивным связующим. Гильза состоит из наружного слоя, представляющего собой основную часть изоляции и имеющего замкнутые вырезы, позволяющие мату при сгибании принимать полукруглую форму, и более тонкого внутреннего слоя. Внутренний слой имеет толщину 15 - 20 мм. Длина вырезов в наружном слое составляет 70 - 85% его толщины для придания жесткости открытой гильзе. 2 с. и 1 з.п. ф-лы, 3 ил.

Изобретение относится к строительству трубопроводов и может быть использовано при нанесении на них теплоизоляции .

Цель изобретения - повышение производительности при изготовлении теплоизоляционных элементов для труб большого диаметра.

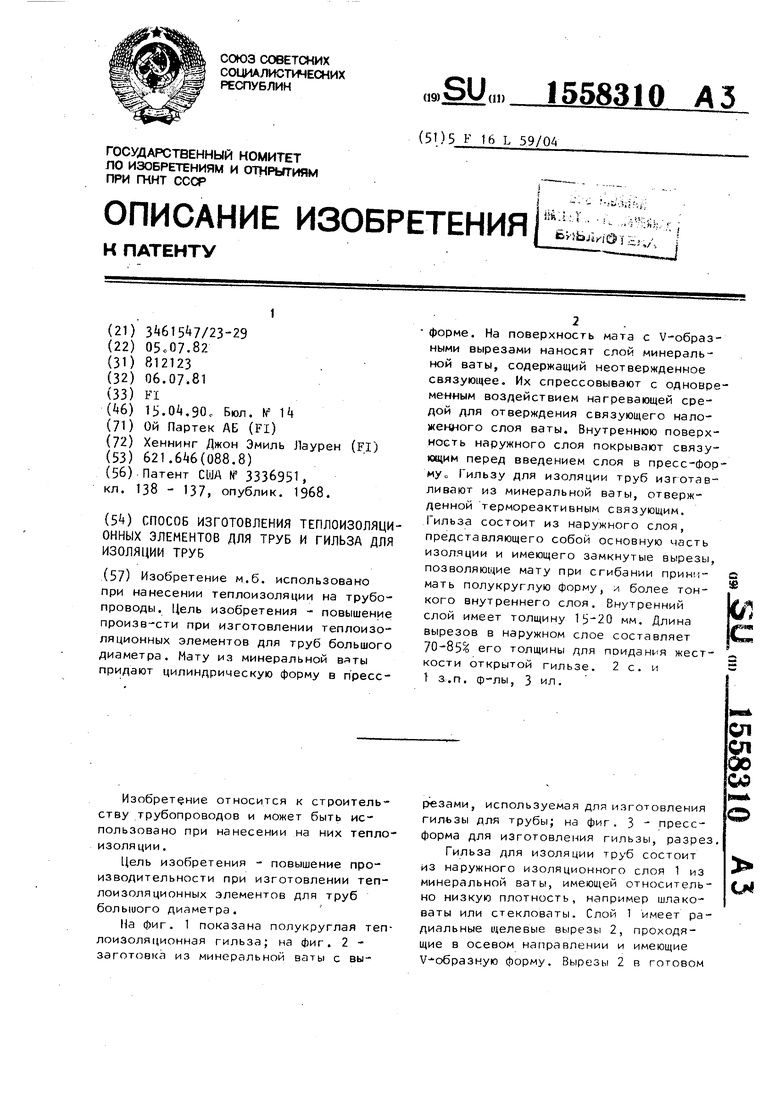

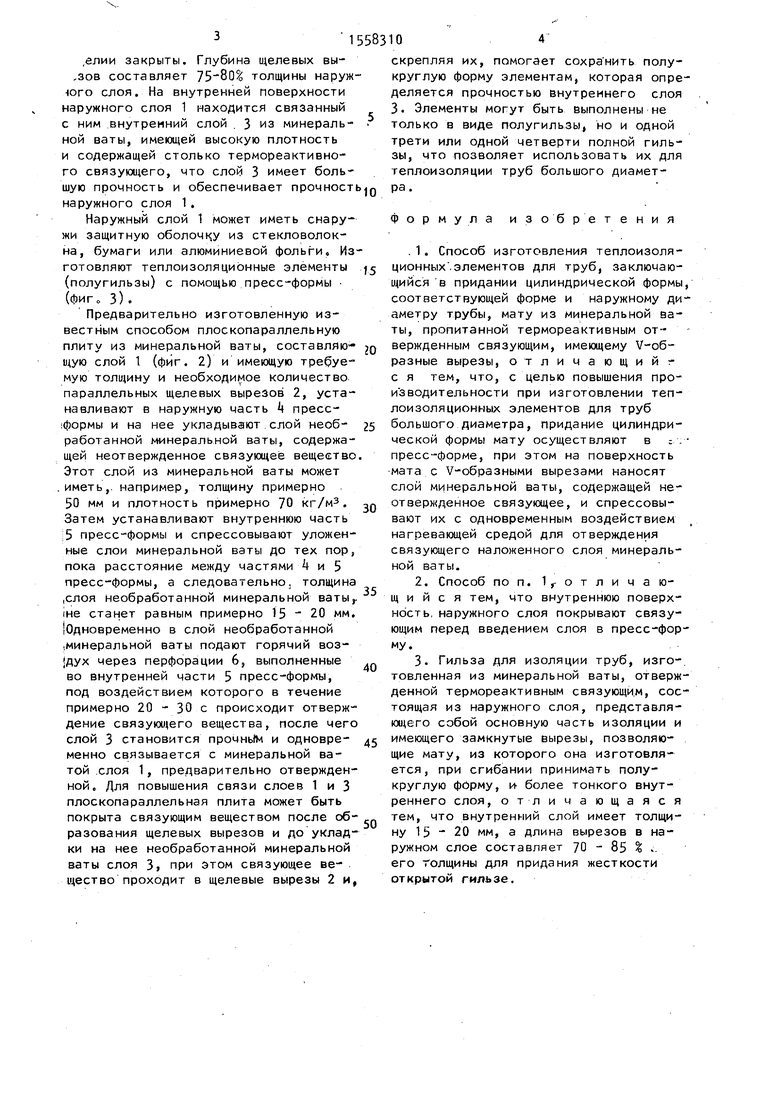

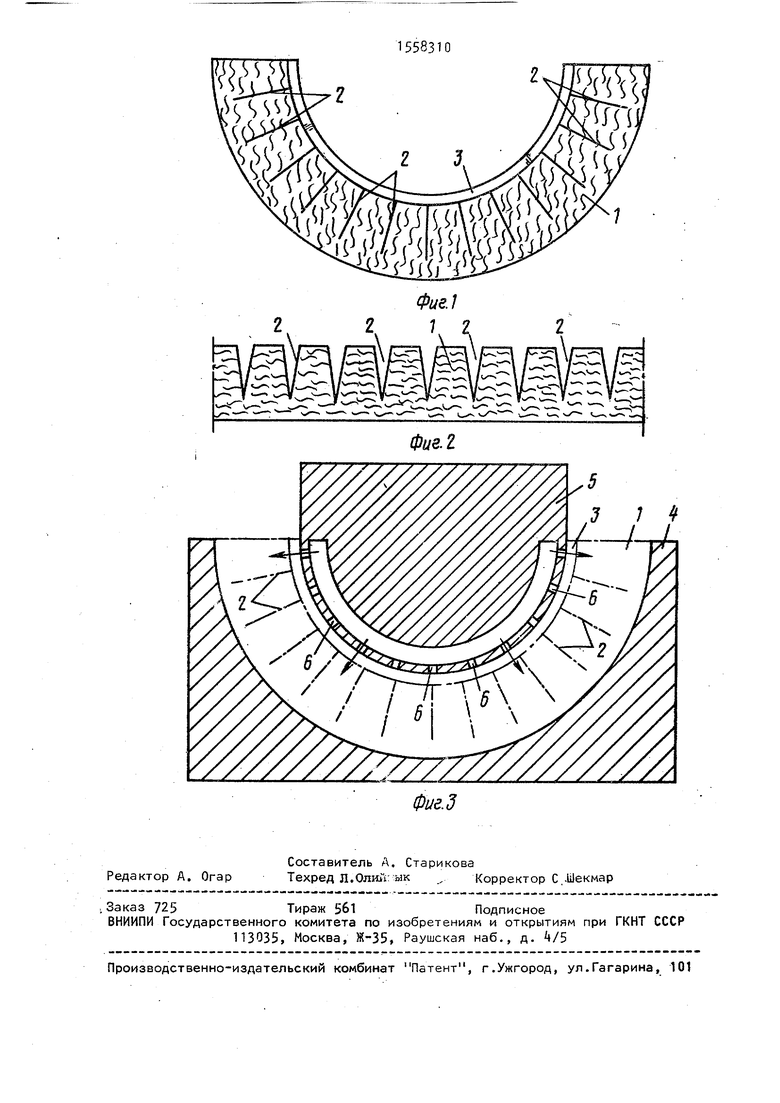

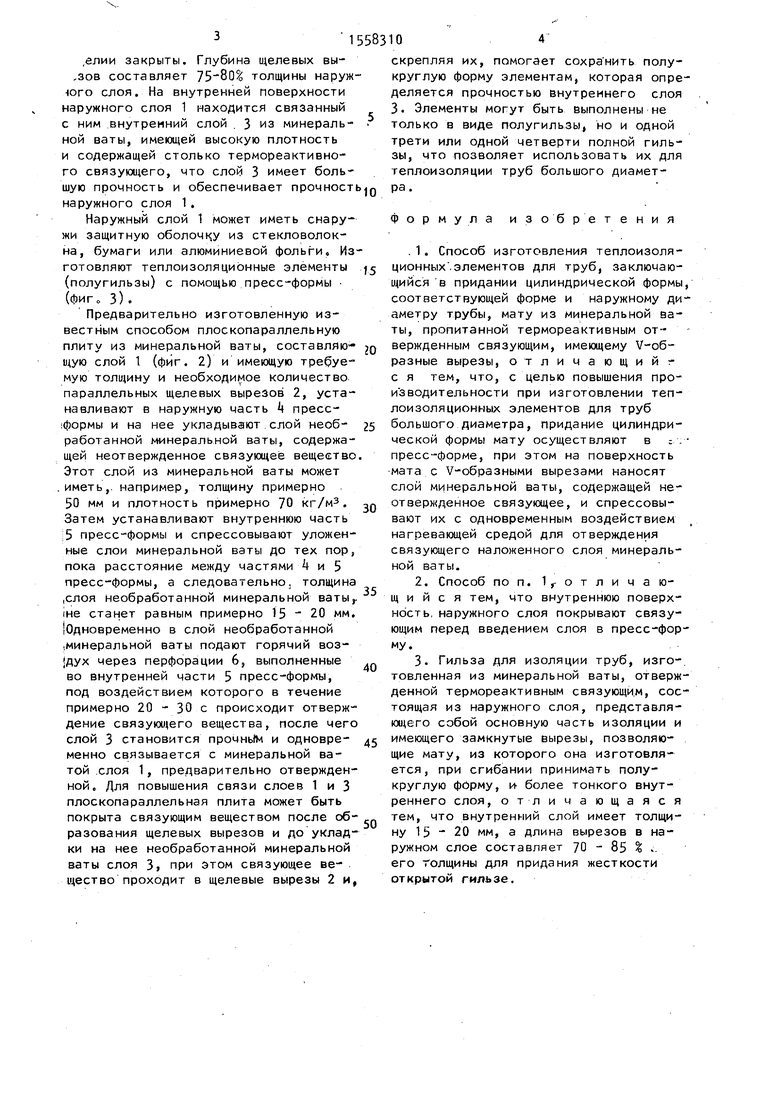

На фиг. 1 показана полукруглая теплоизоляционная гильза; на фиг. 2 - заготовка из минеральной ваты с вырезами, используемая для изготовления гильзы для трубы; на фиг. 3 - пресс- форма для изготовления гильзы, разрез,

Гильза для изоляции труб состоит из наружного изоляционного слоя 1 из минеральной ваты, имеющей относительно низкую плотность, например шлаковаты или стекловаты. Слой 1 имеет радиальные щелевые вырезы 2, проходящие в осевом направлении и имеющие У образную форму. Вырезы 2 в готовом

и

ю

25

3 15583Ю

,елии закрыты. Глубина щелевых вы- ,зов составляет толщины наруж- юго слоя. На внутренней поверхности аружного слоя 1 находится связанный ним внутренний слой 3 из минеральой ваты, имеющей высокую плотность содержащей столько термореактивноо связующего, что слой 3 имеет больую прочность и обеспечивает прочность д ра аружного слоя 1.

Наружный слой 1 может иметь снаруи защитную оболочку из стекловолока, бумаги или алюминиевой фольги. Изотовляют теплоизоляционные элементы щ (полугильзы) с помощью пресс-формы (фиг. 3).

Предварительно изготовленную известным способом плоскопараллельную литу из минеральной ваты, составляюую слой 1 (фиг. 2} и имеющую требуемую толщину и необходимое количество параллельных щелевых вырезов 2, устанавливают в наружную часть 4 пресс- ормы и на нее укладывают слой необработанной минеральной ваты, содержащей неотвержденное связующее вещество Этот слой из минеральной ваты может иметь, например, толщину примерно 50 мм и плотность примерно 70 кг/м3. Затем устанавливают внутреннюю часть 5 пресс-формы и спрессовывают уложенные слои минеральной ваты до тех пор, пока расстояние между частями k и 5 пресс-формы, а следовательно, толщина слоя необработанной минеральной ватыг не станет равным примерно 15 - 20 мм. Одновременно в слой необработанной минеральной ваты подают горячий возух через перфорации 6, выполненные во внутренней части 5 пресс-формы, под воздействием которого в течение примерно 20 - 30 с происходит отверждение связующего вещества, после чего слой 3 становится прочный и одновременно связывается с минеральной ватой слоя 1, предварительно отвержден- ной. Для повышения связи слоев 1 и 3 плоскопараллельная плита может быть покрыта связующим веществом после образования щелевых вырезов и до укладки на нее необработанной минеральной ваты слоя 3, при этом связующее ве30

35

40

45

50

ск кр де 3. то тр зы те

Ф

ци щи со ам ты ве ра с из ло бо че пр ма сл

от ва на св но

щ но ющ му

то де то ющ им щи ет кр ре те ну руж ег от

щество проходит в щелевые вырезы 2 и,

ра

скрепляя их, помогает сохранить полукруглую форму элементам, которая определяется прочностью внутреннего слоя 3. Элементы могут быть выполнены не только в виде полугильзы, но и одной трети или одной четверти полной гильзы, что позволяет использовать их для теплоизоляции труб большого диамет

Формула изобретения

.1. Способ изготовления теплоизоляционных, элементов для труб, заключающийся в придании цилиндрической формы, соответствующей форме и наружному диаметру трубы, мату из минеральной ваты, пропитанной термореактивным от- вержденным связующим, имеющему V-об- разные вырезы, отличающий с я тем, что, с целью повышения производительности при изготовлении теплоизоляционных элементов для труб большого диаметра, придание цилиндрической формы мату осуществляют в с . пресс-форме, при этом на поверхность мата с V-образными вырезами наносят слой минеральной ваты, содержащей не0

5

0

5

0

отвермденное связующее, и спрессовывают их с одновременным воздействием нагревающей средой для отверждения связующего наложенного слоя минеральной ваты.

Фие.1

| Патент США tf 3336951, кл | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1990-04-15—Публикация

1982-07-05—Подача