1

(21)4359877/31-27

(22)30.10.87

(46) 23.04.90. Бюп. К° 15

(71)МВТУ им.Н.Э.Баумана

(72)Н.Н.Прохоров, В.Б.Гарипов и Н.Н.Шабалина

(53)621.791.75.011(088.8)

(56)Исследования сварных образцов

и образцов имитации термодеформационного цикла сварки микролегированной стали STE 460 методами упругопласти- ческой механики разрушений. - РЖ: Сварка, 1979, 4.63.137.

Шоршоров М.Х. и др. Испытания металлов на свариваемость. - И., 1972, с. 85-89, 161.

(54)ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ МЕТАЛЛОВ НА СКЛОННОСТЬ К ОБРАЗОВАНИЮ ТРЕЩИН

(57)Изобретение относится к сварке, в частности к конструкциям образца для оценки склонности металла к образованию пластинчатых (ламелярных) трещин при сварке, и может начти применение в различных отраслях машиностроення. Цель изобретения - снижение отходов материала при изготовлении образцов и расширение технологических возможностей. Образец подвергают растяжению до разрушения в направлении, перпендикулярном плоскости листа. Определяют величину относительного сужения площади поперечного сечения образца. Образцы перед разрушением подвергают имитированному термическому циклу сварки за счет нагрева про- ходяцим электрическим током и охлаждению. Образец для испытаний вырезают из испытуемой пластины в виде ленты толщиной f /4 с двумя поперечными пазами шириной 0,5-1,0 мм, прорезанными с обеих сторон ленты. Пазы смещены один относительно другого по длине ленты на расстояние сР/4, где сР- толщина пластины (листа). Сумма глубин двух пазов равна толщине пластины. Такая сЬорма образца позволяет локализовать нагрев в испытуемом сечении при прохождении электрического тока. 5 ил., 1 табл.

(Л

СП

ел

00 CJ5

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЯ ТРУБНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2015 |

|

RU2582911C1 |

| Способ оценки склонности присадочного металла к образованию горячих трещин | 1977 |

|

SU716744A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ ПРОКАТА МЕТАЛЛА К СЛОИСТОМУ РАЗРУШЕНИЮ | 1991 |

|

RU2006820C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ШТАМПУЕМОСТИ ЧАШЕОБРАЗНЫХ ДЕТАЛЕЙ ЭЛЕКТРОВАКУУМНОГО ПРОИЗВОДСТВА ИЗ ЛИСТОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2001 |

|

RU2213339C2 |

| Способ определения технологической прочности металлов | 1977 |

|

SU659323A1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

| Образец для испытаний на усталость | 1989 |

|

SU1620888A1 |

| Способ оценки склонности металлов к хрупкому разрушению при повторном нагреве после сварки | 1990 |

|

SU1744568A1 |

| Усовершенствованный способ циклических испытаний полнотолщинных образцов труб магистральных трубопроводов на коррозионное растрескивание под напряжением | 2023 |

|

RU2820157C1 |

| СПОСОБ ИСПЫТАНИЯ СВАРНОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2007 |

|

RU2382349C2 |

Изобретение относится к сварке, в частности к конструкциям образца для оценки склонности металла к образованию пластинчатых (ламелярных) трещин при сварке, и может найти применение в различных отраслях машиностроения. Цель изобретения - снижение отходов материала при изготовлении образцов и расширение технологических возможностей. Образец подвергают растяжению до разрушения в направлении, перпендикулярном плоскости листа. Определяют величину относительного сужения площади поперечного сечения образца. Образцы перед разрушением подвергают имитированному термическому циклу сварки за счет нагрева проходящим электрическим током и охлаждению. Образец для испытаний вырезают из испытываемой пластины в виде ленты толщиной δ/4 с двумя поперечными пазами шириной 0,5-1,0 мм, прорезанными с обеих сторон ленты. Пазы смещены один относительно другого по длине ленты на расстояние δ/4, где δ - толщина пластины (листа). Сумма глубин двух пазов равна толщине пластины. Такая форма образца позволяет локализовать нагрев в испытуемом сечении при прохождении электрического тока. 5 ил., 1 табл.

Изобретение относится к сварке, а именно к методам исследования свойств сварного соединения на склонность к образованию пластинчатых трещин, и может применяться при исследовании свариваемости металлов и разработке новых сварочных материалов и технологических процессов.

Цель изобретения - снижение потерь материала в отходы и расширение технологических возможностей.

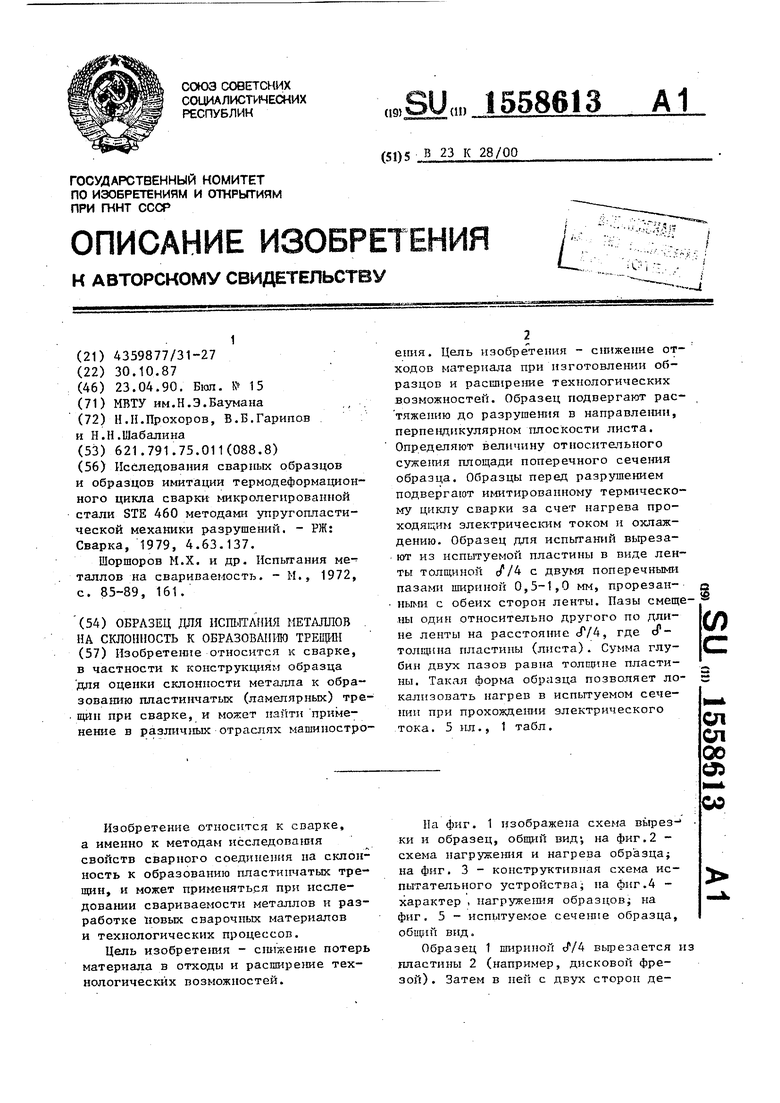

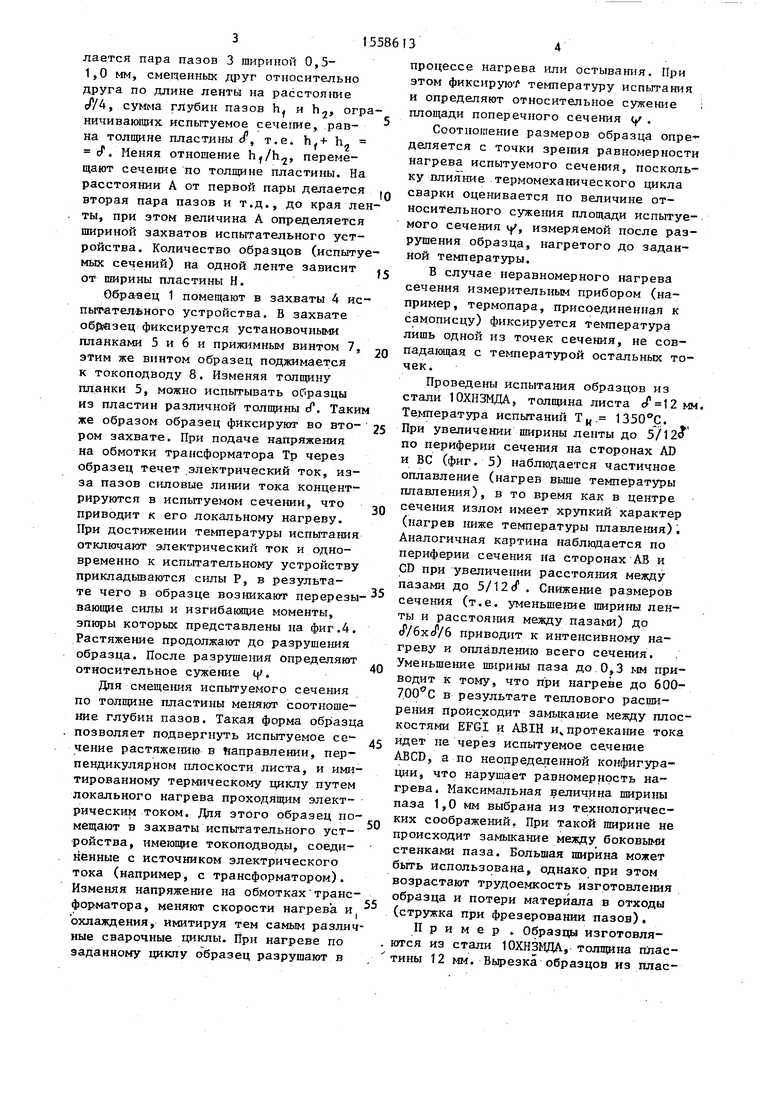

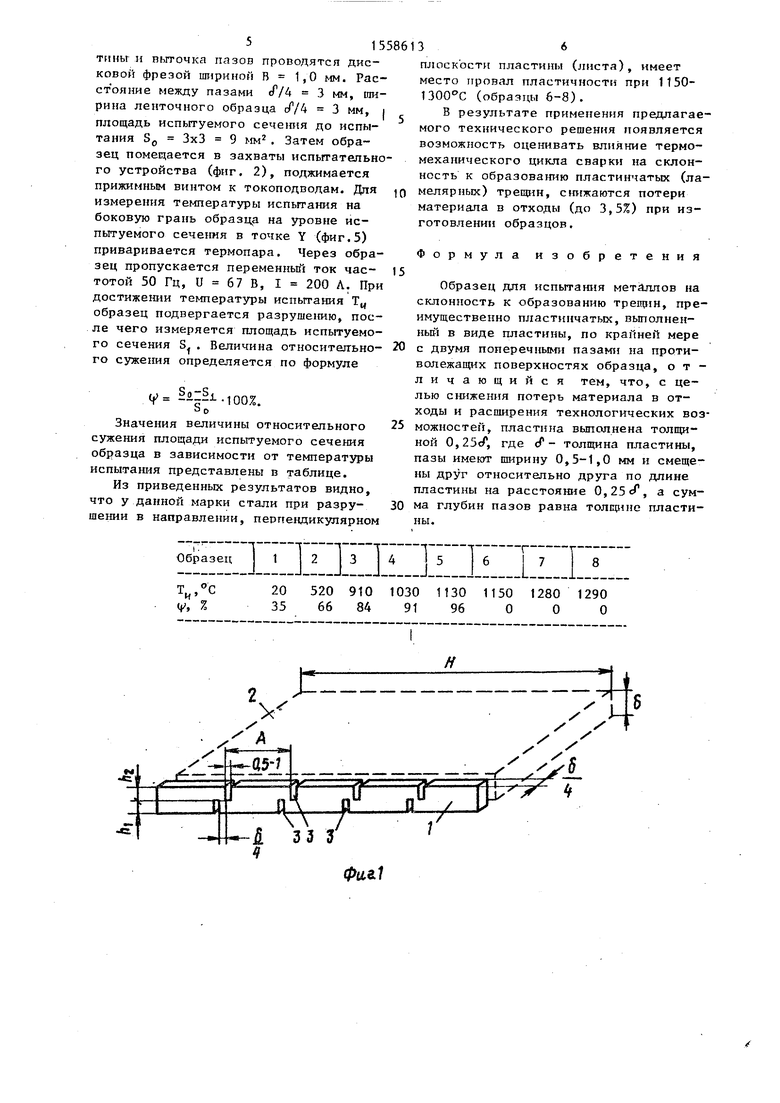

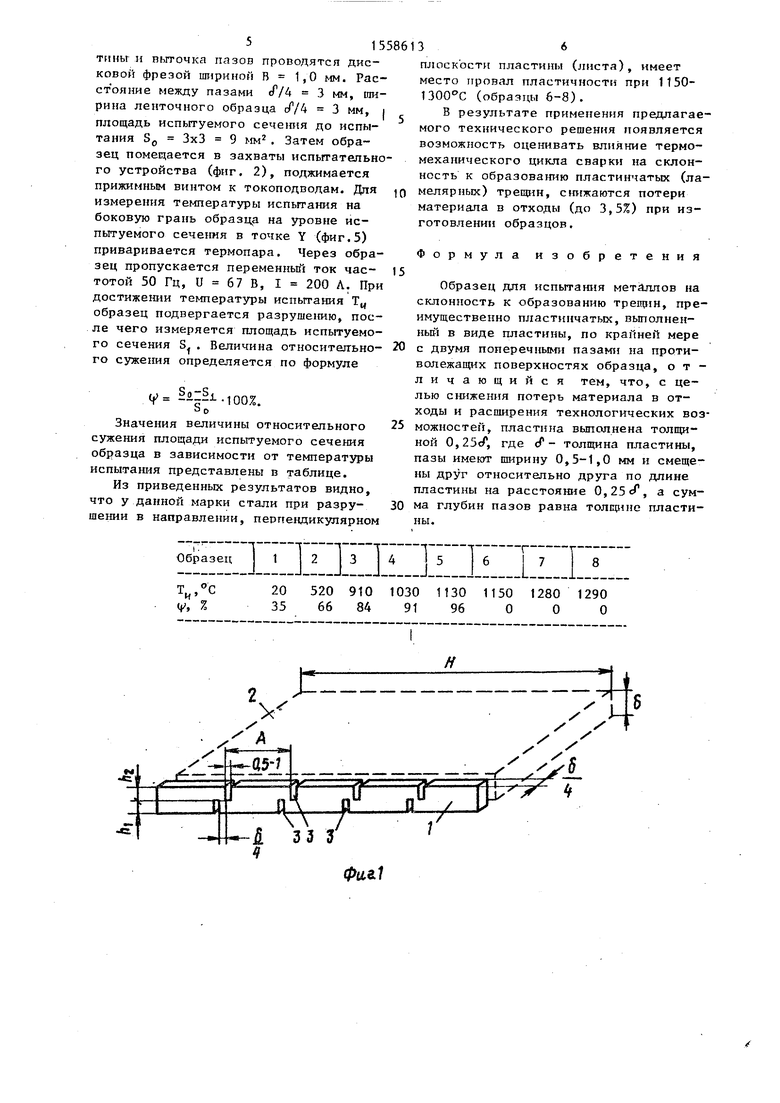

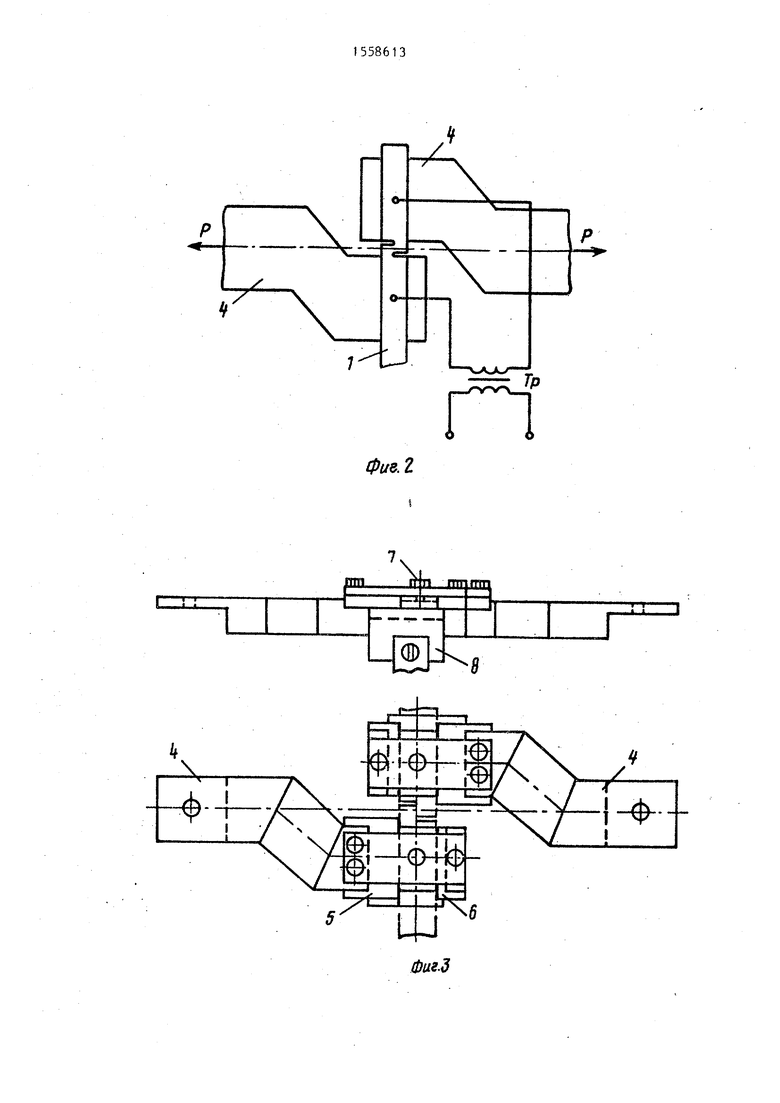

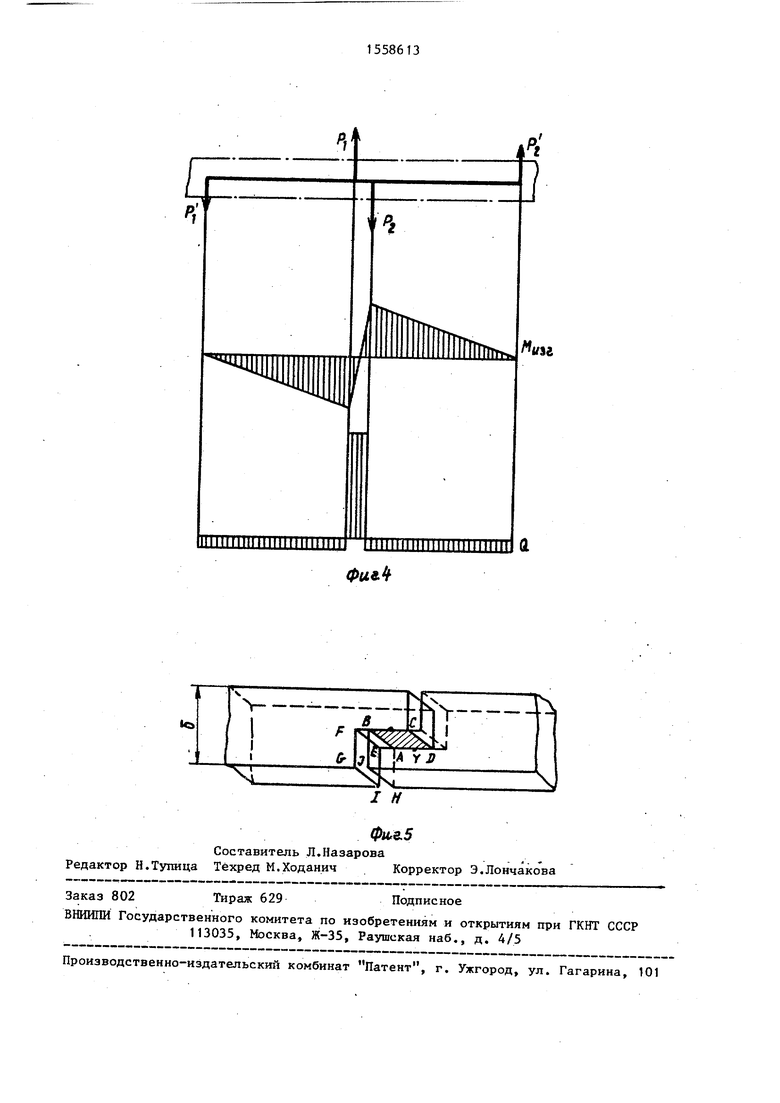

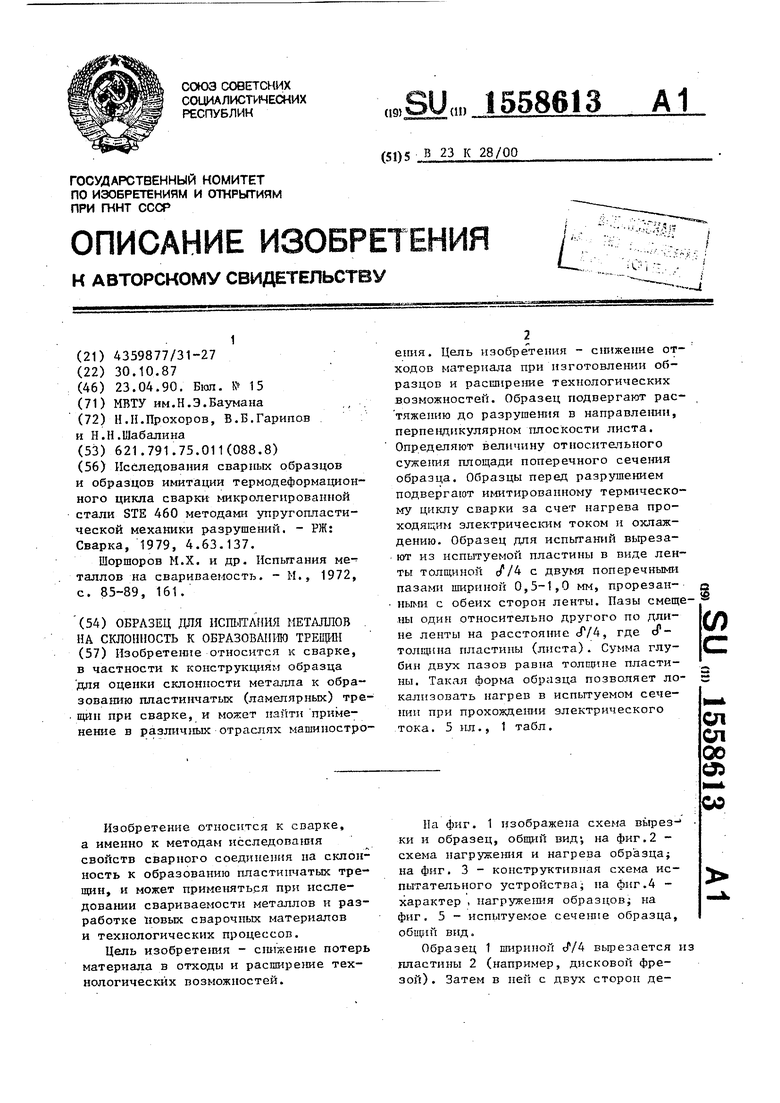

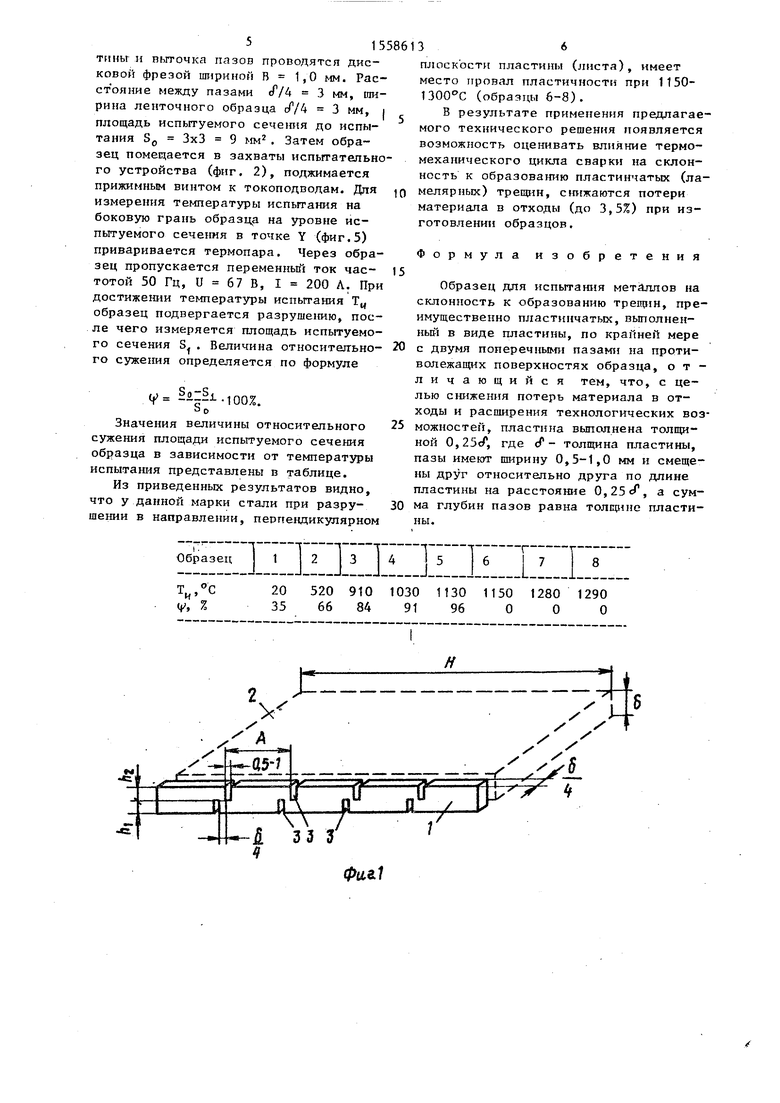

На фиг. 1 изображена схема вырез-1 ки и образец, общий вид-, на фиг. 2 - схема нагружения и нагрева образца; на фиг. 3 - конструктивная схема испытательного устройства, на фиг.4 - характер , нагружения образцов, на фиг. 5 - испытуемое сечение образца, общий вид.

Образец 1 шириной сР/4 вырезается из пластины 2 (например, дисковой фрезой) . Затем в ней с двух сторон деается пара пазов 3 шириной 0,5- 1,0 мм, смещенных друг относительно руга по длине ленты на расстояние /У4, сумма глубин пазов hf и h2, ограичивающих испытуемое сечение, рава толщине пластины /, т.е. hf+ h2 cf. Меняя отношение hf/h, перемеают сечение по толщине пластины. На асстоянии А от первой пары делается JQ вторая пара пазов и т.д., до края лены, при этом величина А определяется ириной захватов испытательного устойства. Количество образцов (испытуемых сечений) на одной ленте зависит ,- от ширины пластины Н.

Образец 1 помещают в захваты 4 испытательного устройства. В захвате образец фиксируется установочными планками 5 и 6 и прижимным винтом 7, п этим же винтом образец поджимается к токоподводу 8. Изменяя толщину планки 5, можно испытывать образцы из пластин различной толщины сГ. Таким же образом образец фиксируют во вто- 25 ром захвате. При подаче напряжения на обмотки трансформатора Тр через образец течет электрический ток, из- за пазов силовые линии тока концентрируются в испытуемом сечении, что д приводит к его локальному нагреву. При достижении температуры испытания отключают электрический ток и одновременно к испытательному устройству прикладываются силы Р, в результате чего в образце возникают перерезы- вающие силы и изгибающие моменты, эпюры которых представлены на фиг.4. Растяжение продолжают до разрушения образца. После разрушения определяют относительное сужение (f.

Для смещения испытуемого сечения по толщине пластины меняют соотношение глубин пазов. Такая форма образца позволяет подвергнуть испытуемое се дс чение растяжению в Направлении, перпендикулярном плоскости листа, и имитированному термическому циклу путем локального нагрева проходящим электрическим током. Для этого образец помещают в захваты испытательного устройства, имеющие токоподводы, соединенные с источником электрического тока (например, с трансформатором). Изменяя напряжение на обмотках трансформатора, меняют скорости нагрева и( охлаждения, имитируя тем самым различные сварочные циклы. При нагреве по заданному циклу образец разрушают в

40

50

55

-

д

с

0

0

5

процессе нагрева или остывания. При этом фиксируют температуру испытания и определяют относительное сужение площади поперечного сечения / .

Соотношение размеров образца опре- деляется с точки зрения равномерности нагрева испытуемого сечения, поскольку влияние термомеханического цикла сварки оценивается по величине относительного сужения площади испытуемого сечения у, измеряемой после разрушения образца, нагретого до заданной температуры.

В случае неравномерного нагрева сечения измерительным прибором (например, термопара, присоединенная к самописцу) фиксируется температура лишь одной из точек сечения, не совпадающая с температурой остальных точек.

Проведены испытания образцов из стали ЮХНЗМДА, толщина листа ( мм. Температура испытаний Ти 1350°С. При увеличении ширины ленты до 5/12о по периферии сечения на сторонах AD и ВС (фиг. 5) наблюдается частичное оплавление (нагрев выше температуры плавления), в то время как в центре сечения излом имеет хрупкий характер (нагрев ниже температуры плавления). Аналогичная картина наблюдается по периферии сечения на сторонах АВ и CD при увеличении расстояния между пазами до . Снижение размеров сечения (т.е. уменьшение ширины ленты и расстояния между пазами) до о /6x0/6 приводит к интенсивному нагреву и оплавлению всего сечения. Уменьшение ширины паза до 0,3 мм приводит к тому, что при нагреве до 600- 700°С в результате теплового расширения происходит замыкание между плоскостями EFGI и ABIH ичпротекание тока идет не через испытуемое сечение ABCD, а по неопределенной конфигурации, что нарушает равномерность нагрева. Максимальная величина ширины паза 1,0 мм выбрана из технологических соображений. При такой ширине не происходит замыкание между боковыми стенками паза. Большая ширина может быть использована, однако при этом возрастают трудоемкость изготовления образца и потери материала в отходы (стружка при фрезеровании пазов).

Пример . Образцы изготовля- . ются из стали ЮХНЗМДА, толщина плас- тины 12 мм. Вырезка образцов из плас5155861

тины и выточка пазов проводятся дисковой фрезой шириной В 1,0 мм. Расстояние между пазами еГ/4 3 мм, ширина ленточного образца с/74 3 мм, i площадь испытуемого сечения до испытания S0 3x3 9 мм2. Затем образец помещается в захваты испытательного устройства (фиг. 2), поджимается

прижимным винтом к токоподводам. Для измерения температуры испытания на боковую грань образца на уровне испытуемого сечения в точке Y (фиг.5) приваривается термопара. Через образец пропускается переменный ток час- тотой 50 Гц, U 67 В, I 200 Л. При достижении температуры испытания Тм образец подвергается разрушению, после чего измеряется площадь испытуемого сечения S . Величина относительно- го сужения определяется по формуле

V- 100%.

О о

Значения величины относительного сужения площади испытуемого сечения образца в зависимости от температуры испытания представлены в таблице.

Из приведенных результатов видно, что у данной марки стали при разру- шении в направлении, перпендикулярном

3

плоскости пластины (листа), имеет место провал пластичности при 1150- 1300°С (образцы 6-8).

В результате применения предлагаемого технического решения появляется возможность оценивать влияние термомеханического цикла сварки на склонность к образованию пластинчатых (ла- мелярных) трещин, снижаются потери материала в отходы (до 3,5%) при изготовлении образцов.

Формула изобретения

Образец для испытания металлов на склонность к образованию трещин, преимущественно пластинчатых, выполненный в виде пластины, по крайней мере с двумя поперечными пазами на противолежащих поверхностях образца, отличающийся тем, что, с целью снижения потерь материала в отходы и расширения технологических возможностей, пластина выполнена толщиной Q,, где f - толщина пластины, пазы имеют ширину 0,5-1,0 мм и смещены друг относительно друга по длине пластины на расстояние 0,25, а сумма глубин пазов равна толщине пластины.

чэ со

LO 1Л

СМ

4

in

nil

со

/

i т

е

«о

«ч

3

мг

Фи&4

Авторы

Даты

1990-04-23—Публикация

1987-10-30—Подача