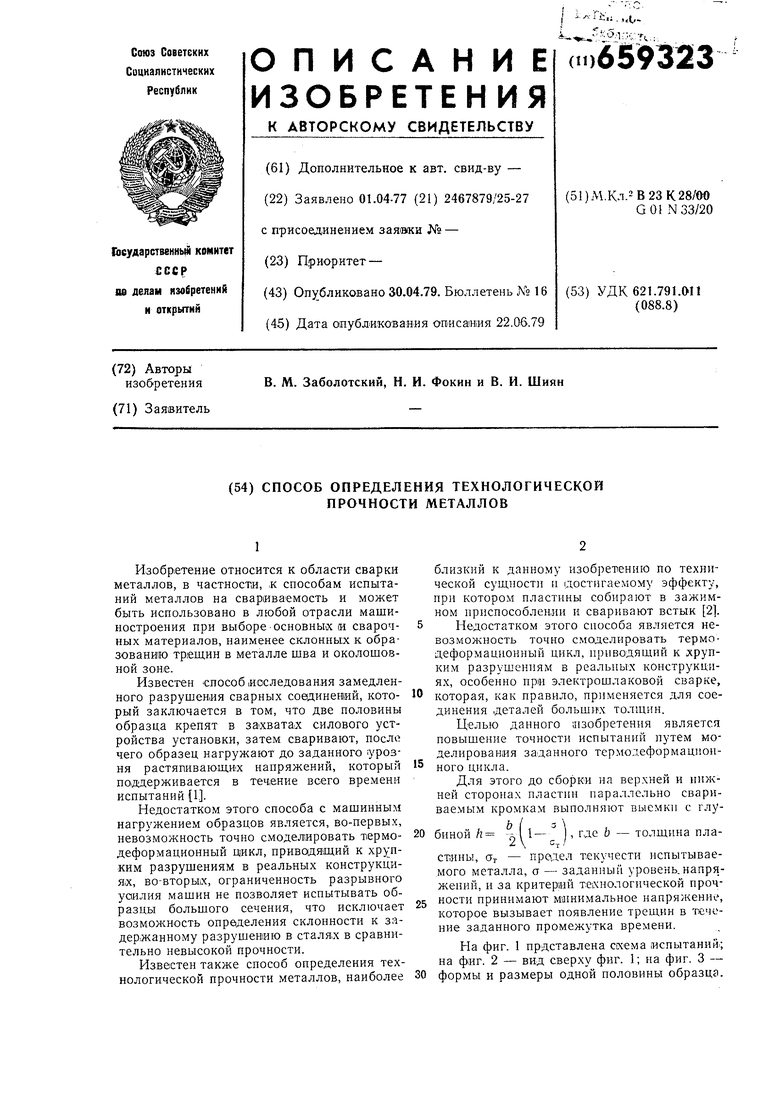

Способ заключается в следующем. Ня рабочей части пластин / и 2 пер-ед установкой их в приспособлении 3 под сварку выполняют выемки различной, ио одинаковой для обеих пластин в каждом конкретном случае с глубиной h при постоянной их протяженности /. В зависимости от глубини выемок h изменяется площадь сечения Sj пластин на этом участке, что при усадке пласт1ин в жестком закреплении после окончания ий сварюи приведет к иеравиомерному распред1елению деформации по длине их рабочей части. При этом, чем глубже выемки h, тем больще часть деформации локализуется на участке /, что, в конечном итоге, приведет к снижению уровня напряжения в металле шва и околощовной зоне.

Сказанное поясняется расчетом.

Пусть 5 и 2 - площади сечения пластин соответствеино в месте выемки и сварного шва. Усадка в месте выемки, как в наиболее слабом месте, в конечном результате вызовет пластическую деформацию, т. е. здесь возникнут напряжения, равные пределу текучести 0г, а обшее усилие составит P SI От. Это же усилие будет действовать и на участке, лде площадь сечения iSg, т. е. здесь напряжения будут:

а .1-.

5,

Изменяя соотношение в нужных пре- 2

делах, можно регулировать уровень напряжений в сварном соединении.

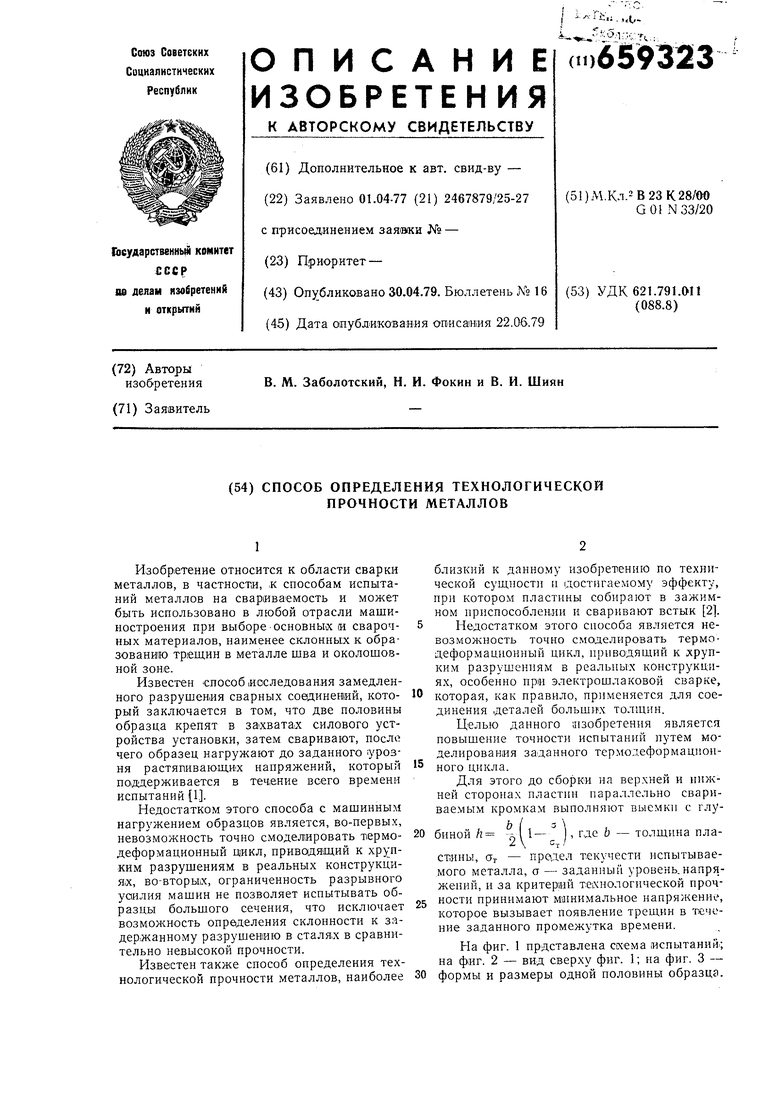

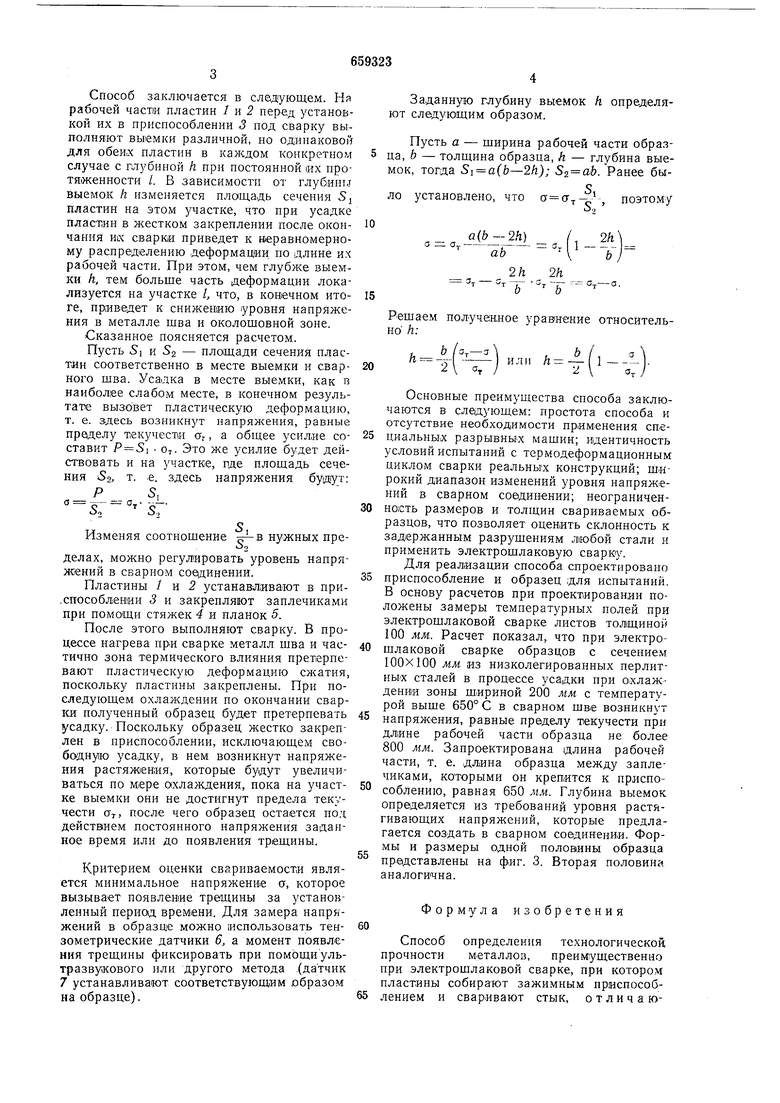

Пластины 1 и 2 устанавливают в при.способл ении 3 и закрепляют заплечиками при помощи стяжек 4 и планок 5.

После этого выполняют сварку. В процессе нагрева при сварке металл шва и частично зона термического влияния претерпевают пластическую деформацию , поскольку пластины закреплены. При последующем охлаждении по окончании свар1Ш полученный образец будет претерпевать усадку. Поскольку образец жестко закреплен в приспособлении, исключающем свободную усадку, в нем возникнут напряжения растяжения, которые будут увеличиваться по мере охлаждения, пока на участке выемки они не достигнут предела текучести 01, посл:е чего образец остается под действием постоянного напряжения заданное время или до появления трещины.

Критерием оценки свариваемости является минимальное напряжение 0, которое вызывает появление трещины за установленный период времени. Для замера напряжений в образце можно использовать тензометрические датчики 6, а момент появления трещины фиксировать при помощиультразвукового или другого метода .(датчик 7 устанавливают соответствующим образом на образце).

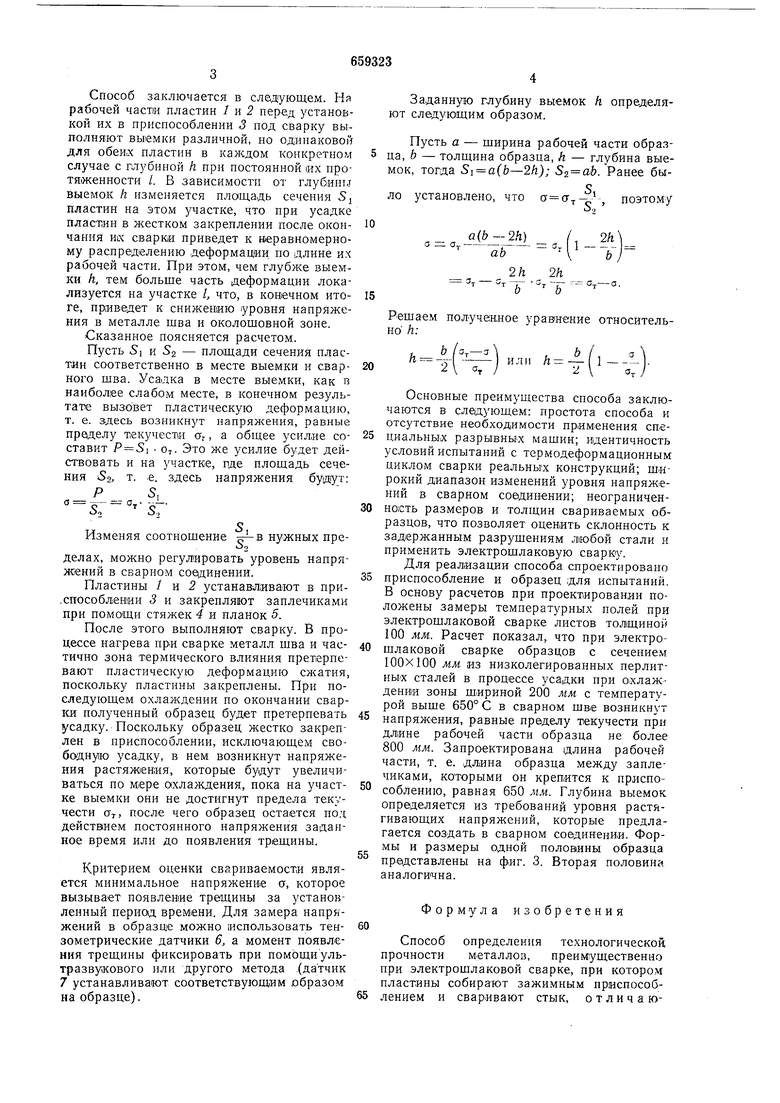

Заданную глубину выемок h определяют следующим образом.

Пусть а - ширина рабочей части образи.а, b - толщина образца, h - глубина выемок, тогда Si a(b-2h); Sz - ab. Ранее бы5

ло установлено, что ,. , поэтому

ij.)

1 2й,

{b--2hl ..., ab

2/1 2ft

.,а.

Решаем полученное уравнение относительно h:

, Ь /з-г-з , b (. а 1 h --( -I1 и ли /г гг -- 1.

Основные преимущества способа заключаются в следующем: простота способа и отсутствие необходимости применения специальных разрывных машин; идентичность условий испытаний с термодеформационным циклом сварки реальньгх конструкций; Широкий диапазон изменений уровня напряжений в сварном соединении; неограниченность размеров и толщин свариваемых образцов, что позволяет оценить склонность к задержанным разрушениям любой стали и применить электрошлаковую сварку.

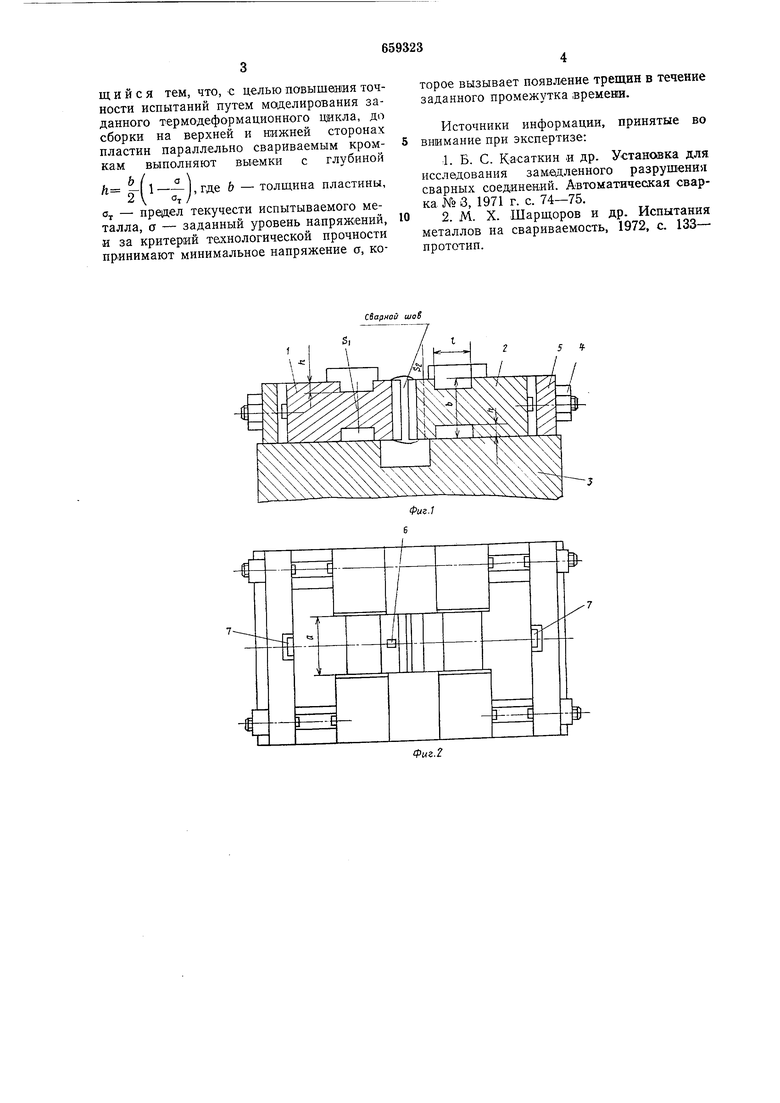

Для реализации способа спроектировано

приспособление и образец для испытаний. В основу расчетов при проектировании положены замеры температурных полей при электрошлаковой сварке листов толщиной 100 мм. Расчет показал, что при электрошлаковой сварке образцов с сечением 100X100 мм из низколегированных перлитных сталей в процессе усадки при о-хлаждении зоны шириной 200 мм с температурой выше 650° С в сварном шве возникнут

напряжения, равные пределу текучести при длине рабочей части образца не более 800 мм. Запроектирована длина рабочей части, т. е. длина образца между заплечиками, которыми он крепится к приспособлению, равная 650 мм. Глубина выемок определяется из требований уровня растягивающих напряжений, которые предлагается создать в сварном соединении. Формы и размеры одной половины образца представлены на фиг. 3. Вторая половина аналогична.

Формула изобретения

Способ определения технологической

прочности металлов, преимущественно

при электрощлаковой сварке, при котором

пластины собирают зажимным приспособлением и сваривают стык, отличающ и и с я тем, что, € целью повышения точности испытаний путем моделирования заданного термодеформационного цикла, до сборки на верхней и нижней сторонах пластин параллельно свариваемым кромкам выполняют выемки с глубиной

t, (

п :г- 1, где о - толщина пластины,

°t I

CT - предел текучести испытываемого металла, а - заданный уровень напряжений, и за критерий технологической прочности принимают минимальное напряжение а, которое вызывает появление трещин в течение

заданного промежутка времени.

Источники информации, принятые во внимание при экспертизе:

1. Б. С. Касаткин и др. Установка для исследования замедленного разрушения сварных соединений. Автоматическая сварка № 3, 1971 г. с. 74-75.

2. М. X. Шарщоров и др. Испытания металлов на свариваемость, 1972, с. 133- прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

| Способ испытания на сопротивляемость металла образованию горячих трещин | 1987 |

|

SU1445888A1 |

| Способ исследования свойств сварного соединения | 1990 |

|

SU1710251A1 |

| Способ технологической оценки склонности металлов к образованию горячих трещин | 1978 |

|

SU712219A1 |

| Способ исследования свойств сварного соединения | 1978 |

|

SU747658A1 |

| Способ изготовления сварного образца для коррозионных испытаний | 1988 |

|

SU1528631A2 |

| Способ определения технологической прочности металлов | 1977 |

|

SU680838A1 |

| Способ испытания сварного соединения на стойкость против образования горячих трещин | 1981 |

|

SU998062A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

сварной woB

5

wo

гоо

20

Авторы

Даты

1979-04-30—Публикация

1977-04-01—Подача