Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения химически осажденного карбоната кальция | 1989 |

|

SU1685871A1 |

| Способ получения химически осажденного карбоната кальция | 1989 |

|

SU1650589A1 |

| Способ получения карбоната кальция | 1987 |

|

SU1416441A1 |

| Способ получения очищенного карбоната кальция | 1988 |

|

SU1558874A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ | 2002 |

|

RU2218305C1 |

| Способ получения карбоната кальция | 1978 |

|

SU715471A1 |

| Способ очистки технического карбонатного сырья для получения окиси кальция | 1972 |

|

SU573449A1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

| Способ получения тонкодисперсного гидрофосфата кальция | 1990 |

|

SU1765112A1 |

| Способ очистки технического карбонатного сырья | 1981 |

|

SU983051A1 |

Изобретение относится к способам получения химически осажденного карбоната кальция и может найти применение в парфюмерно-косметической промышленности в качестве наполнителя зубных паст. Целью изобретения является повышение оседаемости продукта. Способ включает карбонизацию известковой суспензии с концентрацией 120 - 142 г/л гидроксида кальция в присутствии серной кислоты в количестве 0,22 - 0,60 мас.% в пересчете на 100%-ную H2SO4 по отношению к гидроксиду кальция. Карбонизацию ведут при начальной температуре 50 - 70°С и конечной температуре 85 - 87°С. Изобретение позволяет получить продукт с повышенным показателем оседаемости до 27,5 мл/ч против 11,6 мл/ч по известному способу. 1 табл.

Изобретение относится к способам получения химически осажденного карбоната кальция и может найти применение в пар- фюмерно-косметической промышленности в качестве наполнителя зубных паст.

Качественные показатели карбонате кальция и, в частности, показатель оседае- мости играют существенную роль в производстве зубных паст, так как он придает пасте легкость (снижает плотность) и предотвращает ее уплотнение в процессе хранения. Чем выше показатель оседаемости, тем ниже плотность продукта.

Целью изобретения является повышение оседаемости продукта.

П р и м е р 1. Готовят суспензию гидроксида кальция с концентрацией 142 г/л с добавкой 5%-ной серной кислоты в количестве 0,22 мас.% (в пересчете на 100% H2S04) по отношению к гидроксиду кальция. 500 мл суспензии карбонизуют диоксидом углерода, поддерживая в начале карбониации температуру суспензии 70°С, в конце карбонизации 86 С. Карбонизацию ведут до достижения в суспензии рН 7,5-8,0. Суспензию образовавшегося карбоната кальция высушивают при 200°С. Получают 96 г продукта, который пропускают через сито 018 и анализируют. Оседаемость продукта составляет 25,7 мл/ч.

П р и м е р 2. Готовят суспензию гидроксида кальция с концентрацией 142 г/л и добавкой 5%-ной серной кислотой в количестве 0,36 мас.% (в пересчете на 100% №50) по отношению к гидроксиду кальция, 500 мл суспензии карбонизуют диоксидом углерода до достижения рН 7,5-8,0, поддерживая в начале карбонизации температуру суспензии в пределах 70°С, а в конце подогревают до 85°С. Полученную суспензию карбоната кальция очищают от мелкого песка, фильтруют, пасту карбоната кальция высушивают

Оч

Ov

00

СО

g

при 200°С. Получают 96 г продукта, который пропускают через сито 018 и анализируют. Оседаемость продукта 27.3 мл/ч.

П р и м е р 3. Готовят суспензию гидроксида кальция и очищают от примесей. 500 мл очищенной суспензии гидроксида кальция с концентрацией 142 г/л и добавкой серной кислоты 5%-ной концентрации, в количестве 0,51 мас.% (в пересчете на 100% HaSO-i) по отношению к гидроксиду кальция карбонизуют диоксидом углерода до рН 7,5-8,0. Температурный режим карбонизации, как в примере 2. Полученную суспензию карбоната, кальция очищают от примесей песка, фильтруют, пасту высушивают при 200°С, получают 96 г продукта, который пропускают через сито 018 и анализируют. Оседаемость продукта 26,3 мл/ч.

П р и м е р 4. Готовят суспензию гидроксида кальция и очищают от примесей. 500 мл очищенной суспензии с концентрацией 120 г/л добавкой серной кислоты 5%-ной концентрации в количестве 0,51 мас.% (в пересчете на 100% НгЗО) по отношению к гидроксиду кальция карбонизуют диоксидом углерода до рН 7,5-8,0. Начальную температуру 50°С поддерживают за счет охлаждения суспензии гидроксида кальция. В конце процесса карбонизации суспензию нагревают до 85°С, очищают от примесей песка, фильтруют, пасту высушивают при 200°С, пропускают через сито 018 и анализируют. Оседаемость продукта 23,8 мл/ч.

П р и м е р 5. Готовят суспензию гидроксида кальция с концентрацией 130 г/л. До

5

0

5

0

5

бавляют серную кислоту в количестве 0,27 мас.% (в пересчете на 100% H2S04) по отношению к гидроксиду кальция. В начальный период карбонизации поддерживают температуру 50°С, в конечный поднимают до 87 С. Карбонизацию ведут до достижения рН 7,5-8,0. Суспензию карбоната кальция очищают от примесей песка, фильтруют, ласту карбоната кальция высушивают при 200°С, пропускают через сито 018 и анализируют. Оседаемость готового продукта 20,06 мл/ч.

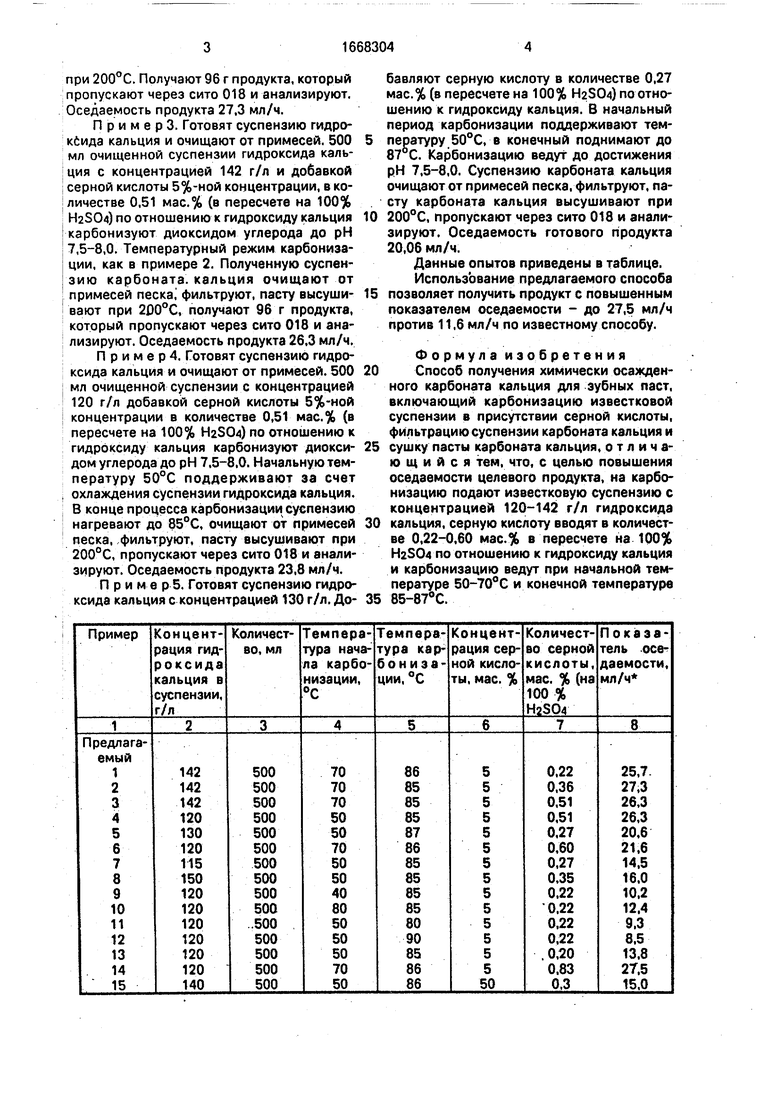

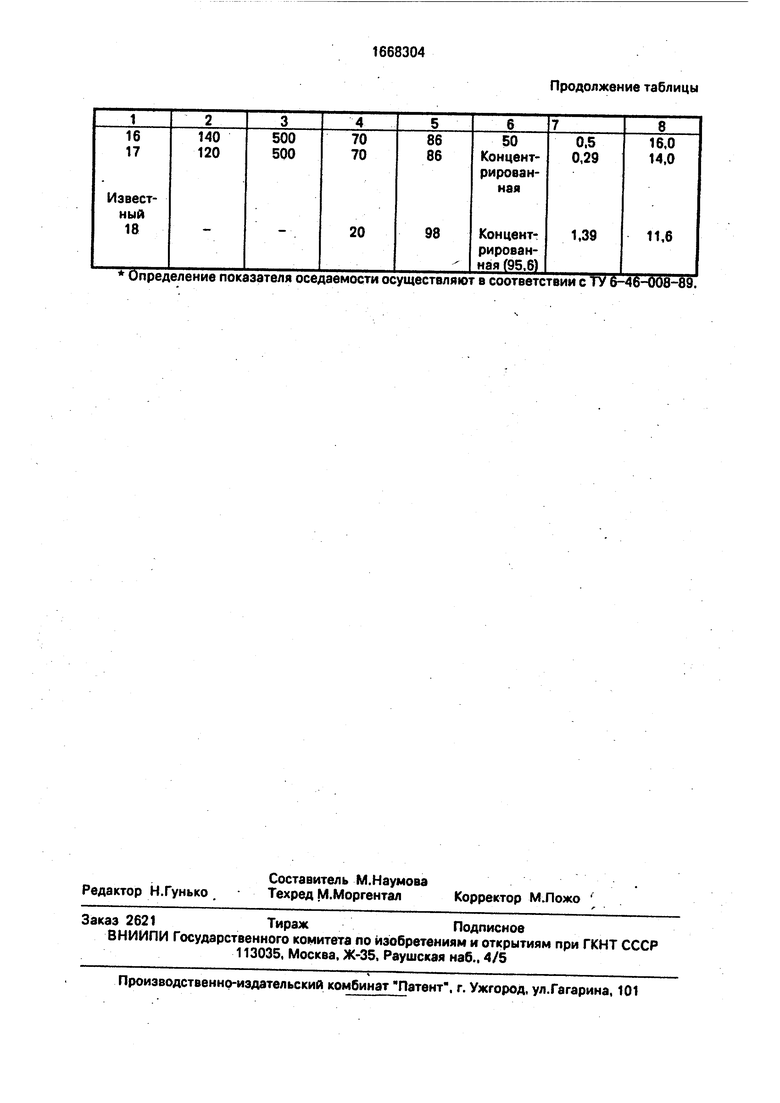

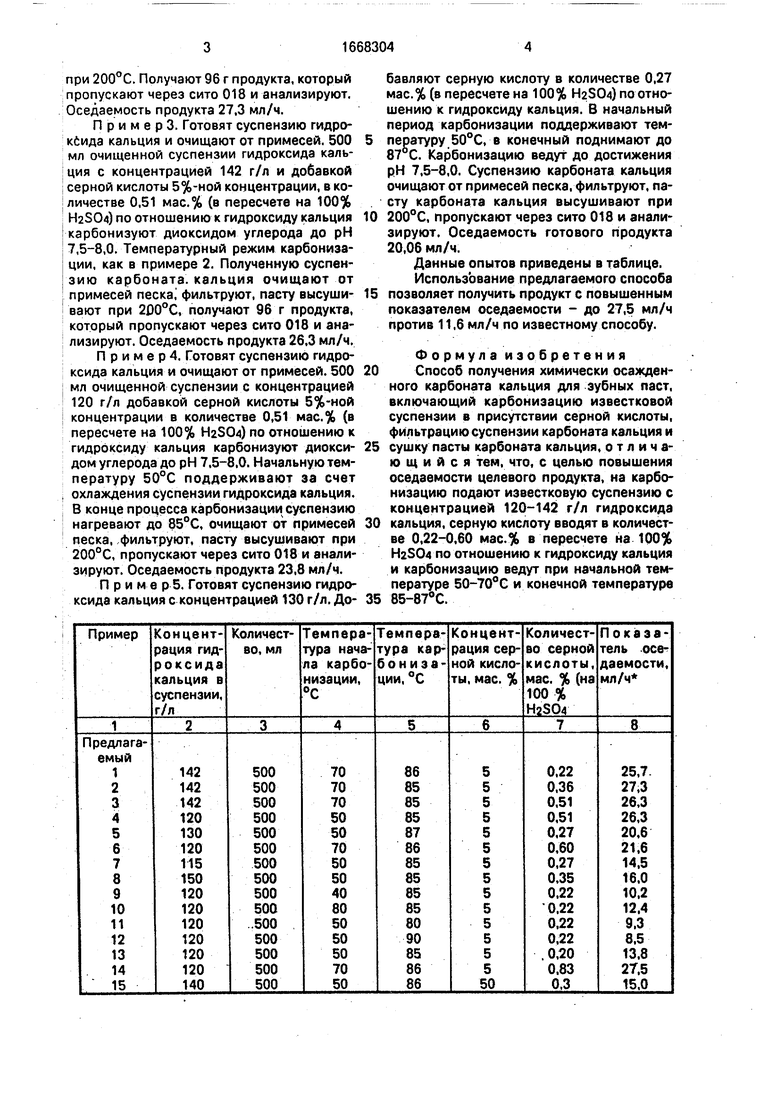

Данные опытов приведены в таблице.

Использование предлагаемого способа позволяет получить продукт с повышенным показателем оседаемости - до 27,5 мл/ч против 11,6 мл/ч по известному способу.

Формула изобретения Способ получения химически осажденного карбоната кальция для зубных паст, включающий карбонизацию известковой суспензии в присутствии серной кислоты, фильтрацию суспензии карбоната кальция и сушку пасты карбоната кальция, отличающийся тем, что, с целью повышения оседаемости целевого продукта, на карбонизацию подают известковую суспензию с концентрацией 120-142 г/л гидроксида кальция, серную кислоту вводят в количестве 0,22-0,60 мас.% в пересчете на 100% H2S04 по отношению к гидроксиду кальция и карбонизацию ведут при начальной температуре 50-70°С и конечной температуре 85-87°С.

Определение показателя оседаемости осуществляют в соответствии с ТУ 6-46-008-89.

Продолжение таблицы

| Изв | |||

| АН Молдавской ССР | |||

| - Сер | |||

| Биологических и химических наук, 1984, № 3, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1991-08-07—Публикация

1989-01-12—Подача