4

Изобретение относится к способам получения химически осажденного карбоната кальция для нужд парфюмерной, медицинской и химической промыпшен- ности.

Целью изобретения является снижение содержания свободной щелочи в целевом продукте и повышение его дисперсности.

Поставленная цель достигается гашением извести омагниченной водой с одновременным введением добавки три- полифосфата натрия (ТПИ), карбонизацией образовавшейся суспензии гидрок сида кальция, фильтрованием суспензии карбоната кальция и сушкой продукта.

Под влиянием триполифосфата натрия суспензия гидроксида кальция приобретает агрегативную устойчивость, т.е. не расслаивается. Это стабилизирует процесс карбонизации суспензии гидроксида кальция и приводит к снижению свободной щелочи в готовом продукте (новое свойство ТПН). Применение омагниченной воды в процессе гашения извести приводит к снижению поверхностного натяжения жидкой фазы суспензии, что приводит к снижению значения адгезионного сцепления между частицами Са(ОН) и CaCO-j в процессе карбонизации суспензии гидроксада кальция (это усиливает эффект снижения свободной щелочи в готовом продукте) и аутогезион- ного сцепления частиц СаСО, которые образуются в процессе карбонизации гидроксида кальция, что приводит к повышению дисперсности продукта,

Пример 1 (прототип) 100 г извести с массовой долей СаОокт 80% гасят 34-40 гводы при 70-95°С, в которую предварительно вводят водораствори гу соль фосфорной -кислоты (дигидрофос- фат натрия) в количестве 05125%. Получают 100-108 г непыпящего состава, состоящего из Са(ОН)„ , NaOH и Ca( )5, . Полученньй состав обра батывают по всей поверхности диоксидом углерода при степени карбониза ции 95%. После карбонизации фильтрации и сушки получают продукт, состоящий из CaCOj, ,,, Са(Н,РО)2 н Са(ОН)2. , в котором остаток на сите с сеткой № 0045К составляет не более 1-%, массовая доля свободной щелочи составляет 0,3%, маслоемкость находится в пределах 125-130 мп/100 г, плотность 0,56 г/см.

Пример 2. 100 г извести с

0

0

5

Q 5

5

массовой долей СаО

акт

77% гасят

5

0

5

0

0,5 л воды, предварительно обработанной в аппарате магнитной обработки при скорости потока 1,5 м/с и магнитной индукции 0,64 Тл и нагретой до . Одновременно .с водой вводят триполифосфат натрия в количестве 0,008 мас.%.

Суспензию гидроксида кальция очищают от песка (массовая доля Са(ОН)„ в суспензии составляет 12%), карбо- низуют диоксидом углерода, суспензию карбоната кальция фильтруют, полученную пасту -сушат, получают 129 г продукта с остатком на сите с сеткой № 0045К 0,15% и массовой долей свободной щелочи в пересчете на СаО 0,025%.

Пример 3, 100 г извести с массовой долей СаОо,-,- 82% гасят 0,5 л воды, предварительно обработанной в аппарате магнитной обработки при скорости потока 2,5 м/с и магнитной индукции Тл.

Одновременно с водой вводят триполифосфат натрия в количестве 0,008 мас.%. Суспензию гидроксида кальция очищают от песка (массовая доля Са(ОН)2 в суспензии составляет 15%), карбонизуют диоксидом углерода, суспензию карбоната кальция фильтруют, полученную па.сту сушат, получают 137 г продукта с остатком на сите с сеткой К 0045К 0,12% и массовой Долей свободной щелочи в пересчете на СаО 0,015%.

Пример4. 100 г извести с массовой долей CaOoj 80% гасят 0,5 л воды, предварительно обрабо-. тайной в аппарате магнитной обработки при скорости потока 3,5 м/с и магнитной индукции 0,72 Тл и нагретой до 95°С. Одновременно с водой вводят триполифосфат натрия в количестве 0,008 мас.%. Суспензию гидроксида кальция очищают от песка (массовая доля Са(ОН)2 в суспензий составляет 14%), карбонизуют диоксидом углерода, фильтруют, полученную пасту сушат, получают продукт 132 г с остатком на сите с сеткой № 0045К 0,10% и массовой долей свободной щелочи в пересчете на СаО 0,028%.

Пример 5. 100 г извести с массовой долей СаОс, 82% гасят 0,5 л водь1, предварительно обрабо-- танной в аппарате магнитной обработки при скорости потока 1,5 м/с и маг314

нитной индукции 0,64 Тл и нагретой до .

Одновременно с водой вводят три- полифосфат натрия в количестве 0,5 мас.% по отношению к воде, поступающей на гашение. Суспензию гидрок- сида кальция очищают от песка (массовая доля Са(ОН)2 в суспензии составляет 15%), карбонизуют диоксидом углерода, суспензию карбоната кальция фильтруют, полученную пасту сушат, получают 137 г продукта с остатком на сите с сеткой № 0045К 0,09% и массовой долей свободной щелочи в пересчете на СаО 0,0023%.

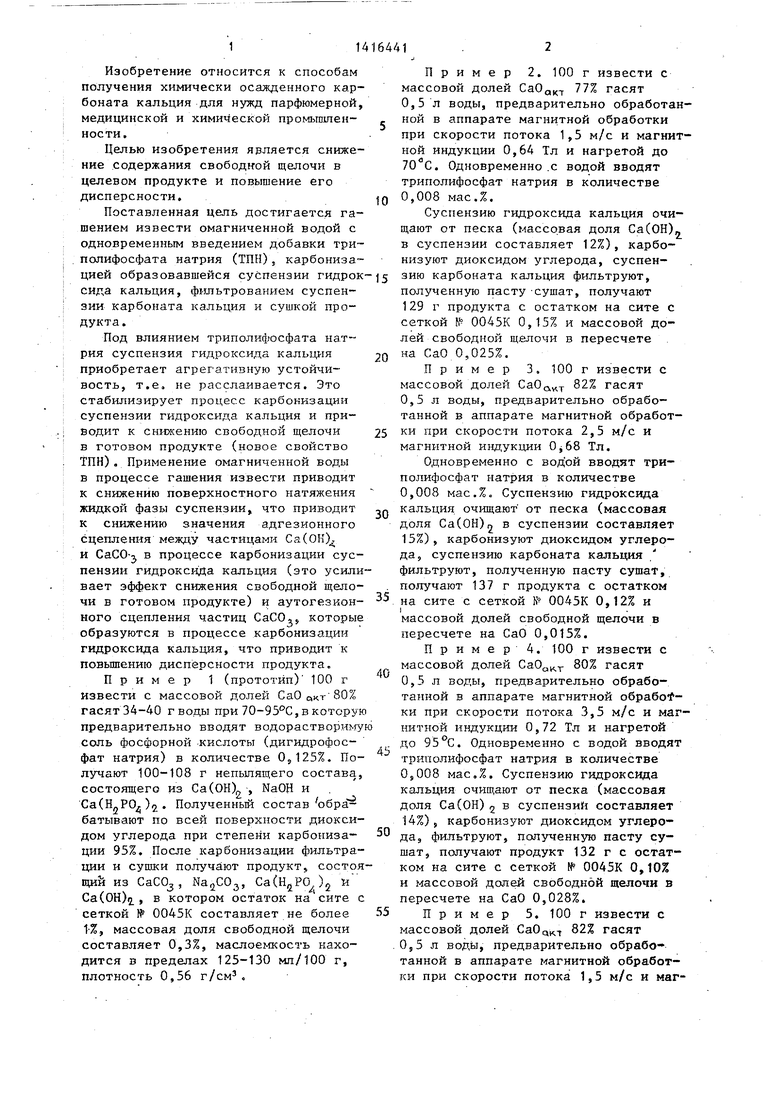

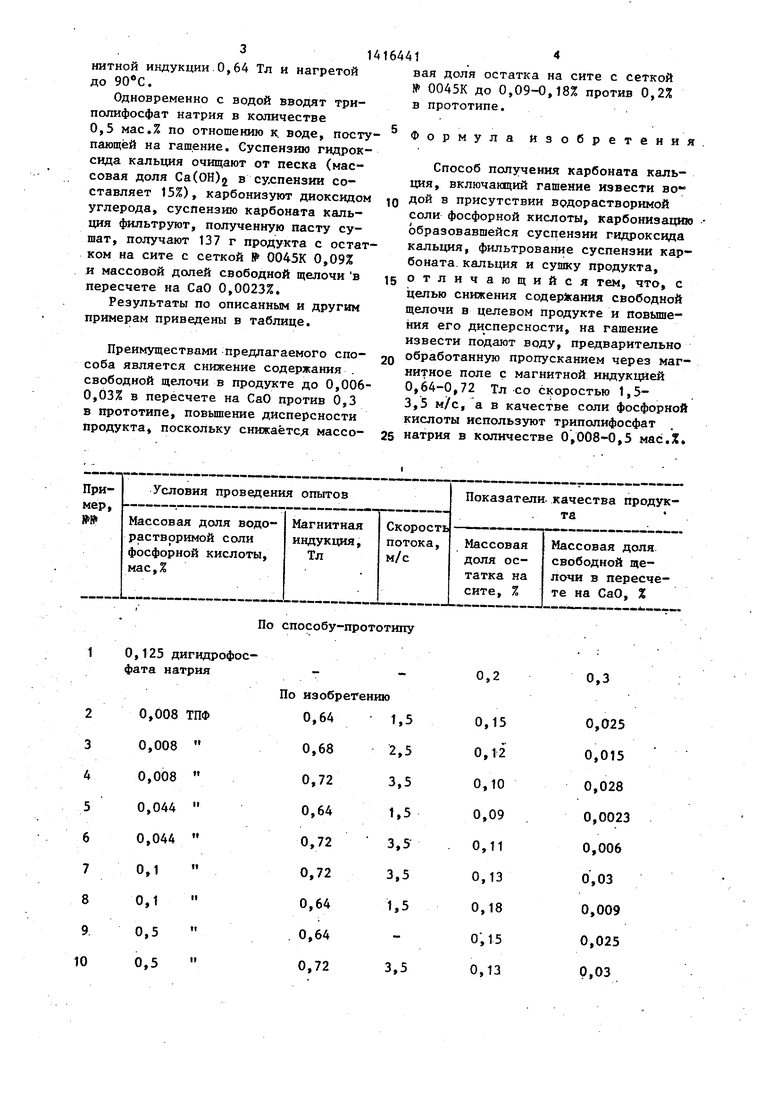

Результаты по описанным и другим примерам приведены в таблице.

Преимуществами предлагаемого способа является снижение содержания . свободной щелочи в продукте до 0,006- 0,03% в пересчете на СаО против 0,3 в прототипе, повьппение дисперсности продукта, поскольку снижаётсл массо1

вая доля остатка на сите с сеткой № 0045К до 0,09-0,18% против 0,2% в прототипе.

Формула Изобретения

Способ получения карбоната кальция, включакщий гашение извести во

дои в присутствии врдорастворимой соли фосфорной кислоты, карбонизацию образовавшейся суспензии гидроксида кальция, фильтрование суспензии карбоната, кальция и сушку продукта,

отличающийся тем, что, с целью снижения содер кания свободной щелочи в целевом продукте и повышения его дисперсности, на гашение извести подают воду, предварительно обработанную пропусканием через магнитное поле с магнитной индукцией 0,64-0,72 Тл со скоростью 1,5- 3,5 м/с, а в качестве соли фосфорной кислоты используют триполифосфат

натрия в количестве 0,008-0,5 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения химически осажденного карбоната кальция | 1989 |

|

SU1685871A1 |

| Способ получения очищенного карбоната кальция | 1988 |

|

SU1558874A1 |

| Способ получения химически осажденного мела | 1989 |

|

SU1717541A1 |

| Способ получения химически осажденного карбоната кальция | 1989 |

|

SU1650589A1 |

| Способ очистки технического карбонатного сырья для получения окиси кальция | 1972 |

|

SU573449A1 |

| МЕЛ ХИМИЧЕСКИ ОСАЖДЕННЫЙ | 2000 |

|

RU2156736C1 |

| Способ получения химически осажденного карбоната кальция | 1989 |

|

SU1668304A1 |

| Способ очистки технического карбонатного сырья | 1981 |

|

SU983051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКИ ОСАЖДЕННОГО МЕЛА | 1992 |

|

RU2051101C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

Изобретение относится к способам получения хиьжчески осажденного карбоната кальция и позволяет снизить . содержание свободной щелочи в целевом продукте и повысить его дисперсность. Получение карбоната кальция включает гашение извести водой в присутствии водорастворимой солифосфо1)ной кислоты, карбонизацию образовавшейся суспензии гидроксида кальция, фильтрование суспензии и сушку продукта. На гашение извести подают воду, предварительно обработанную пропусканием через магнитное поле с магнитной индукцией 0,64-0,72 Тл со скоростью 1,5-3,5 м/с, а в качестве соли фосфорной кислоты используют Триполи- фосфат натрия 0,008-0,5 мас.% 1 табл.

По способу-прототипу

0,125 дигидрофос- фата натрия

По изобретению

0,2

0,3

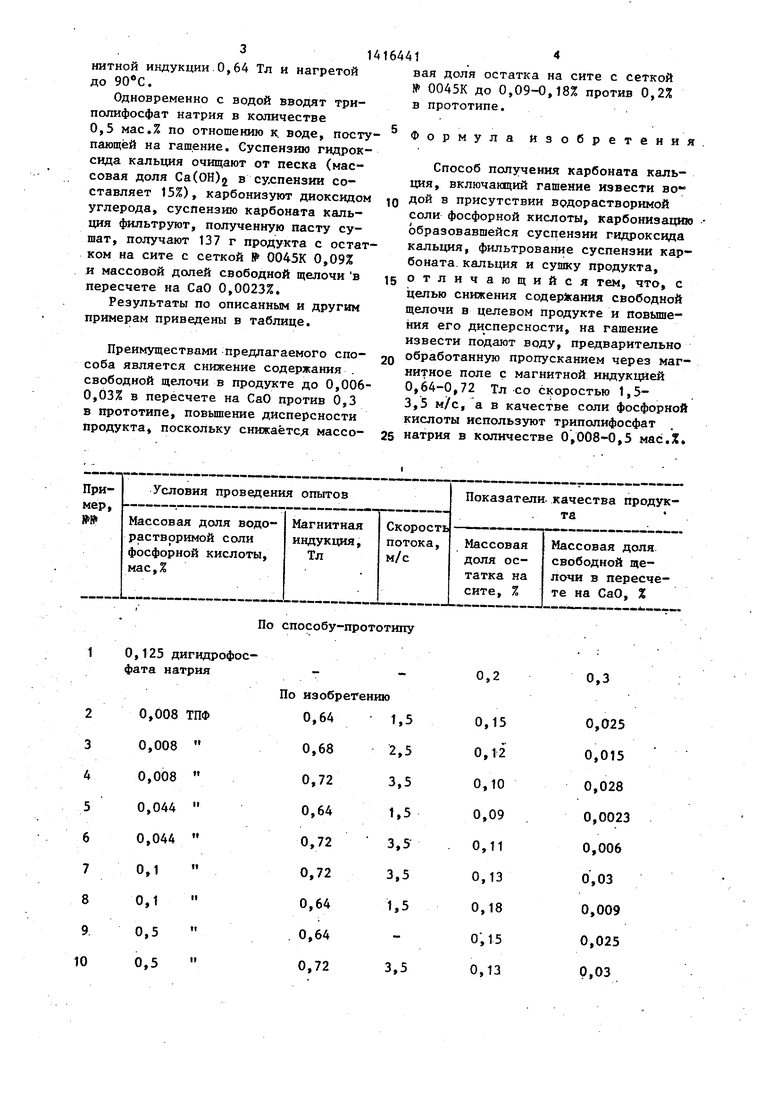

Без магнитной обработки

15

16

17

18

0,044 ТПФ 0,1

Без добавки ТИФ 0,64 U5

0,72

3,5

Продолжение таблицы

0,5

0,4

0,5

0,4

0,03 0,035

0,05 0,045

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1988-08-15—Публикация

1987-01-28—Подача