(21)4420720/23-04

(22)28.03.88

(46)23.04.90. Бюл.

(72)М.Ю. Доломатов,

С.В.Новоселов, Д.Ф. и Ж.Ф. Галимов

(53)665.75(088.8)

N 15

Ю.А. Кутьин, Варфоломеев

(56)Авторское свидетельство СССР № 1104145, кл. С 10 С 3/04, 1982.

Авторское свидетельство СССР К- 973590, кл. С 10 С 3/04, 1981. (54) СПОСОБ ПЕРЕРАБОТКИ КИСЛОГО ГУДРОНА

(57)Изобретение относится к переработке кислого гудрона и может быть

использовано в нефтеперерабатывающей промышленности. Цель - повышение качества целевого продукта и упрощение технологии. Процесс ведут смешением кислого гудрона с олигомерным остатком каталитической очистки бензина коксования после фракционирования, взятым в количестве 10-30 мас.% на смесь, и последующего перемешивания полученной смеси при 120-160°С в течение 30-300 мин. Эти условия позволя- . ют получить продукт, который может быть использован как связующее для коксобрикетов. При этом исключается операция нейтрализации кислого гудрона. 1 з.п. ф-лы, 3 табл.

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки кислого гудрона | 1988 |

|

SU1549984A1 |

| Способ получения тяжёлого нефтяного топлива | 2016 |

|

RU2612963C1 |

| СОСТАВ СЫРЬЯ ДЛЯ ПЕРЕРАБОТКИ НА УСТАНОВКАХ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2001 |

|

RU2210585C2 |

| Способ переработки нефти | 1987 |

|

SU1447840A1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ - ЖИДКОСТЬ ТОВАРНАЯ КОНСЕРВАЦИОННАЯ (ВАРИАНТЫ) | 2006 |

|

RU2303522C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ переработки нефтяных остатков | 1989 |

|

SU1616968A1 |

| СПОСОБ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ СО СЛАНЦЕВЫМ МАСЛОМ | 2008 |

|

RU2384604C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ | 2011 |

|

RU2458098C1 |

Изобретение относится к переработке кислого гудрона и может быть использовано в нефтеперарабатывающей промышленности. Цель - повышение качества целевого продукта и упрощение технологии. Процесс ведут смешением кислого гудрона с олигомерным остатком каталитической очистки бензина коксования после фракционирования, взятым в количестве 10-30 мас.% на смесь, и последующего перемешивания полученной смеси при 120-160°С в течение 30-300 мин. Эти условия позволяют получить продукт, который может быть использован как связующее для коксобрикетов. При этом исключается операция нейтрализации кислого гудрона. 1 з.п.ф-лы, 3 табл.

Изобретение относится к способам переработки кислых гудронов и может быть использовано в строительной, нефтеперерабатывающей, нефтехимической промышленности.

Целью изобретения является повышение качества целевого продукта и упрощение технологии,

Олигомерный остаток каталитической очистки бензина коксования получают при очистке дистиллятов деструктивной переработки нефти от смолообразующих соединений. Очистка заключается в том, что нестабильный бензин коксования в жидкой фазе при 90-150°С контактирует с твердым кислотным катализатором. По- лимеризующиеся при этом диеновые и олефиновые углеводороды образуют оли- гомерный остаток, который выносится из реактора очищаемым сырьем. Затем полученный продукт разделяют фракционированием на химически стабильный очи- щенный бензин (с концом кипения, рав- ным концу кипения исходного бензина) и олигомерный остаток. Очищенный бензин в количестве 93-95 мас.% идет на приготовление товарного бензина, а олигомерный остаток в количестве 5- ,7 мас.% является отходом каталитической очистки.

Пример. 80 г кислого гудрона и 20 г олигомерного остатка каталитической очистки бензина коксования помещают в автоклав, перемешивают

и нагревают до 140 С. i

В качестве кислого гудрона используют прудовый гудрон процесса сернокислотной очистки масел (дияный слой), который характеризуется: плотность 1396 кг/м ; вязкость условная (В) 70,8; содержание свободной серной

СП

сд

оо

э©

31558958

кислоты 14,5 мас.%; содержание воды 20 мас.%; средняя мол.м. 250-300.

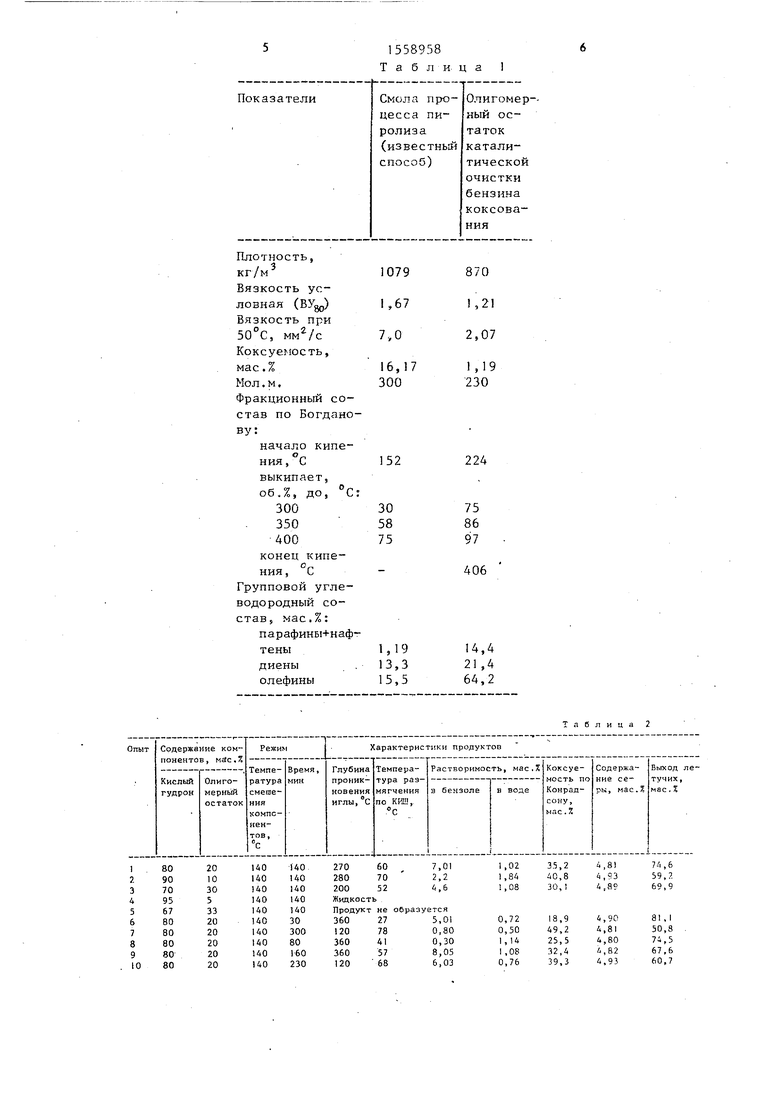

Характеристика олигомерного остатка каталитической очистки бензина коксования представлена в табл. 1 в сравнении с продуктом известного способа.

Полученную смесь при тщательном перемешивании прогревают в течение 270 мин при 140йС. Показатели качества полученного продукта приведены в табл, 2. В табл. 2 также приведены данные по условиям проведения опытов и К1честву полученных при этом цопе- ВЫУ продуктов.

Как следует из данных, приведенных в табл. 2, по предлагаемому способу 20 получают целевой продукт, малорастворимый в воде и бензоле, с высокими температурами размягчения (27-78°С), высокой коксуемостью (до 49%) и значительным содержанием серы (4,8-25 4,9 мас.%). Кроме того, введение олигомерного остатка процесса каталитической очистки бензина коксования в количестве 10-30 мас.% является оптимальным, так как меньшее количество JQ увеличивает длительность процесса конденсации из-за уменьшения концентрации непредельных углеводородов и, следовательно, скорости процесса. При большей концентрации олигомерного остатка образуется гетерофазная система и смесь расслаивается.

Оптимальная продолжительность прогрева находится в пределах 30-300 мин.

35

так как при меньшей продолжительности неполностью протекают реакции полимеризации и поликонденсации, что приводит к снижению качества получаемого продукта.

При большей продолжительности нагрева свойства полученных продуктов не улучшаются, но при этом увеличивается расход энергии и уменьшается производительность установок.

Q j

0 5 Q

5

0

5

При температуре выше 160 С начинается термодеструкция сернистых соединений кислого гудрона с выделением 50, что способствует интенсивному коррозионному износу оборудования .

При температуре ниже 120°С образуются полужидкие и жидкие продукты. При этом скорость процессов термоконденсации настолько мала, что время прогрева нецелесообразно увеличивается.

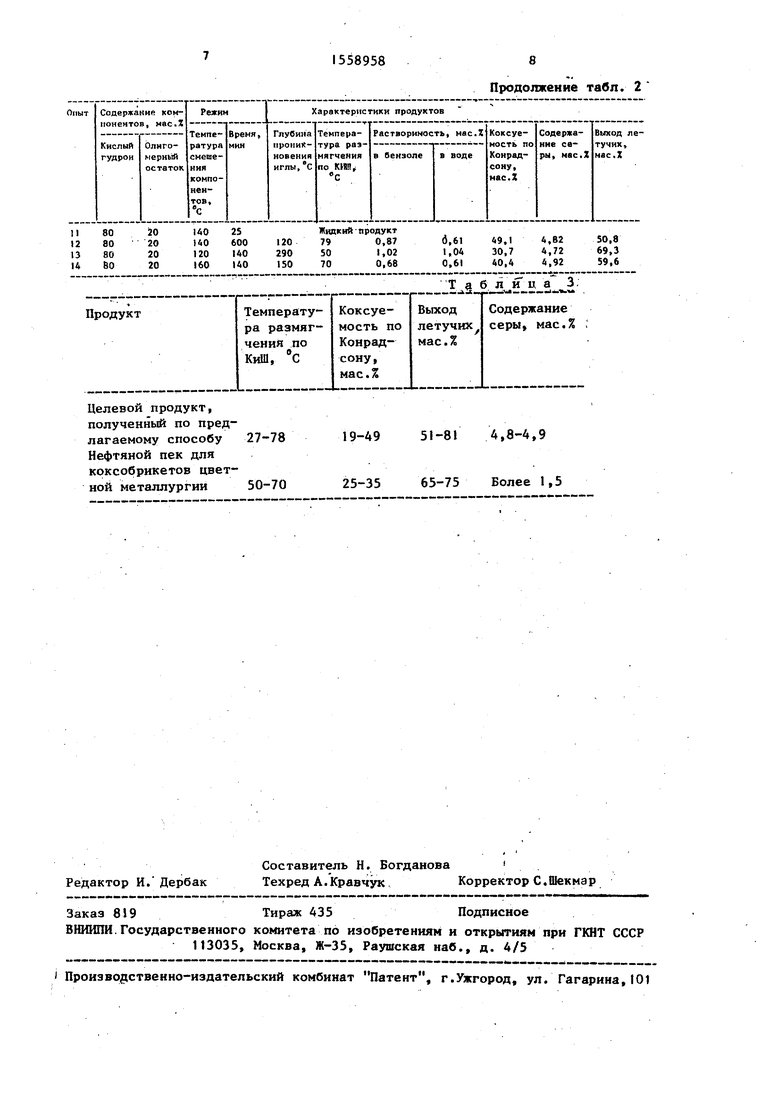

Сравнение свойств полученного целевого продукта со свойствами нефтяных пеков, используемых как связую- щео для производства коксобрикетов цветной металлургии, представлено в табл. 3,

Как следует из табл, 3, целевой продукт не уступает по качеству нефтяным пекам, используемым как связующее для получения коксобрикетов цветной металлургии, а по коксуемости же превосходит.

Кроме того, предлагаемый способ по сравнению с известным способом проще за счет исключения операции нейтрализации кислого гудрона.

Формула изобретения

Целевой продукт, полученный по предлагаемому способу 27-78 Нефтяной пек для коксобрикетов цветной металлургии 50-70

19-49 51-81 4,8-4,9 25-35 65-75 Более 1,5

Продолжение табл. 2

Т а б л и ц а 3

..AS,-- .«-..WWIb.%

Авторы

Даты

1990-04-23—Публикация

1988-03-28—Подача