М

3D 4iti

Изобретение относится к способу глубокой переработки нефти и может .быть использовано в нефтеперерабатывающей промышленности. с

Цель изобретения - повышение, выхода целевых продуктов.

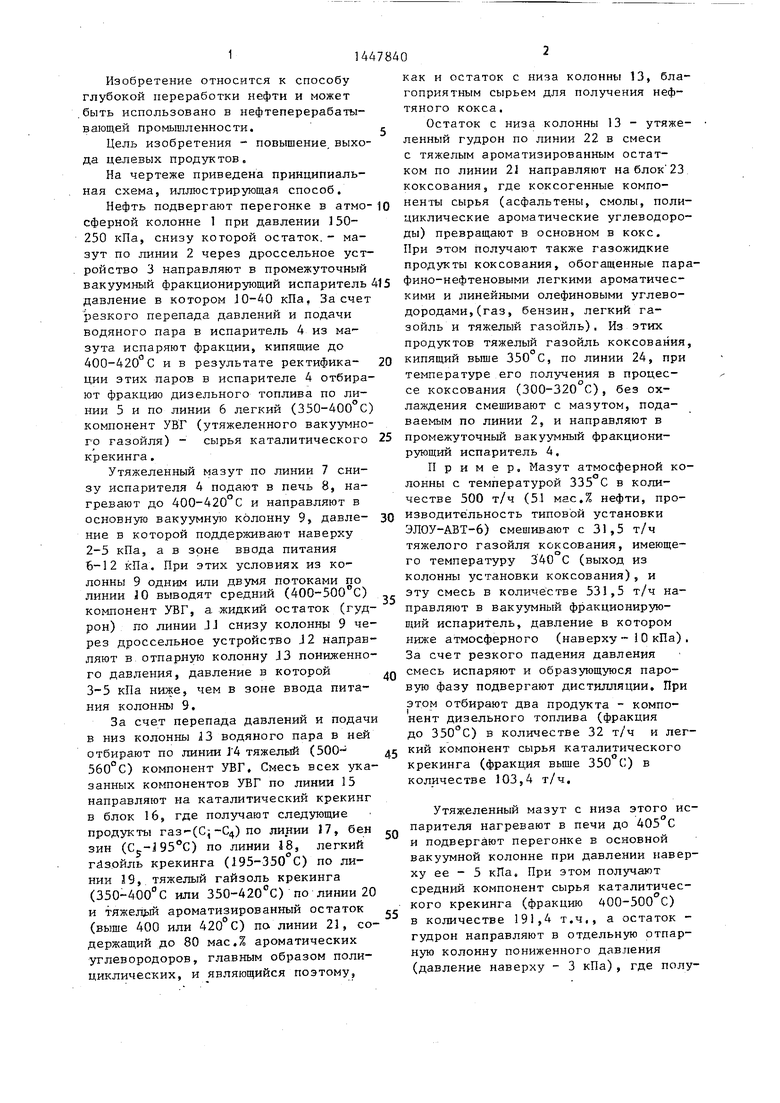

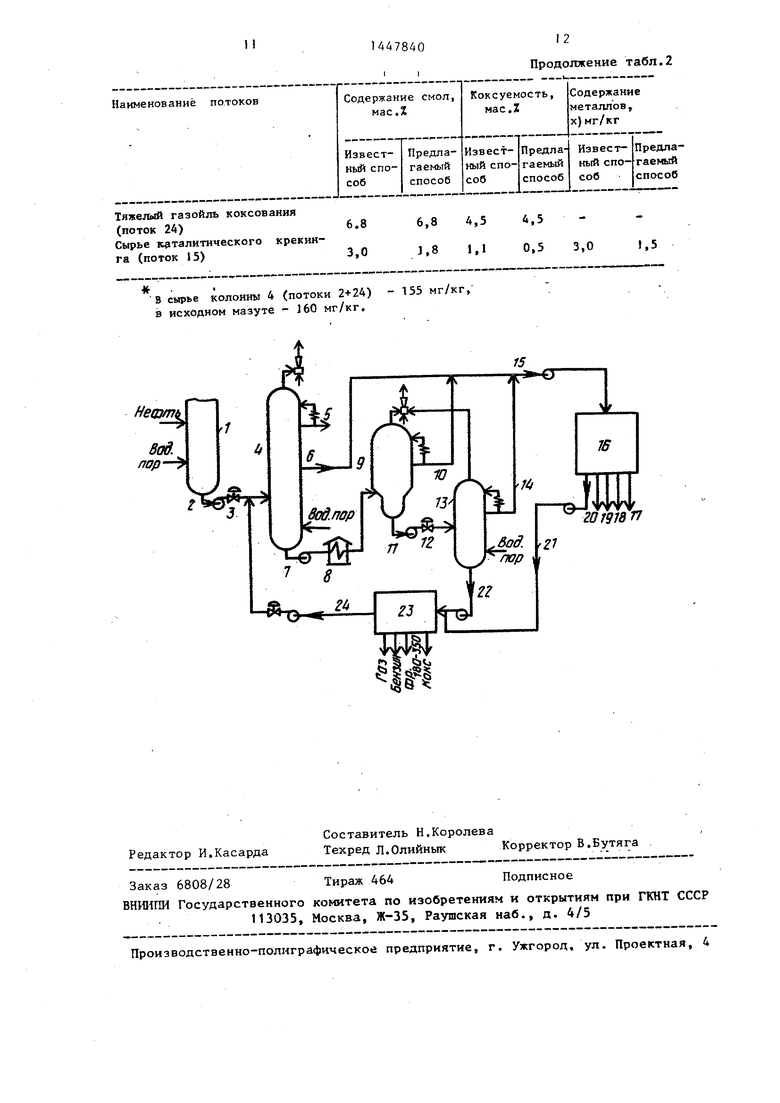

На чертеже приведена принципиальная схема, иллюстрирующая способ.

Нефть подвергают перегонке в атмо- Ю сферной колонне 1 при давлении 150- 250 кПа, снизу которой остаток. - мазут по линии 2 через дроссельное устройство 3 направляют в промежуточный

как и остаток с низа колонны 13, благоприятным сырьем для получения нефтяного кокса.

Остаток с низа колонны 13 - утяжеленный гудрон по линии 22 в смеси с тяжелым ароматизированным остатком по линии 21 направляют на блок 23 коксования, где коксогенные компоненты сырья (асфальтены, смолы, полициклические ароматические углеводороды) превращают в основном в кокс. При этом получают также газожидкие продукты коксования, обогащенные паравакуумный фракционирующий испаритель 415 Фино-нефтеновыми легкими ароматическими и линейными олефиновыми углеводородами, (газ, бензин, легкий газойль и тяжелый газойль). Из этих продуктов тяжелый газойль коксования, кипящий выше 350°С, по линии 24, при

30

давление в котором JO-40 кПа, За счет резкого перепада давлений и подачи водяного пара в испаритель 4 из мазута испаряют фракции, кипящие до 400-420 Сив результате ректифика- 20 ции этих паров в испарителе 4 отбирают фракцию дизельного топлива по линии 5 и по линии 6 легкий (350-400°С) компонент УВГ (утяжеленного вакуз мно- го газойля) - сырья каталитического 25 крекинга.

Утяжеленный мазут по линии 7 снизу испарителя 4 подают в печь 8, нагревают до 400-420 С и направляют в основную вакузт ную колонну 9, давление в которой поддерживают наверху 2-5 кПа, а в зоне ввода питания 6-12 кПа. При этих условиях из колонны 9 одним или двумя потоками по линии JO выводят средний (400-500 С) компонент УВГ, а жидкий остаток (гудрон) по линии JJ снизу колонны 9 через дроссельное устройство J2 направляют в отпарную колонну J3 пониженного давления, давление в которой 3-5 кПа ниже, чем в зоне ввода питания колонны 9.

За счет перепада давлений и подачи в низ колонны J3 водяного пара в ней отбирают по линии J 4 тяжелый (500- 560°С) компонент УВГ, Смесь всех указанных компонентов УВГ по линии 15 направляют на каталитический крекинг в блок 16, где получают следующие продукты газ-() по линии 17, бен ЗИН (Cj-195°C) по линии 38, легкий газойль крекинга (195-350 с) по линии 39, тяжелый гайзоль крекинга (350-400 С или 350-420 С) по линии 20

температуре его получения в процессе коксования (300-320 С), без охлаждения смешивают с мазутом, подаваемым по линии 2, и направляют в промежуточный вакуумный фракционирующий испаритель 4.

Пример, Мазут атмосферной колонны с температурой 335°С в количестве 500 т/ч (51 мас.% нефти, производительность типовой установки ЭЛОУ-АВТ-6) смешивают с 31,5 т/ч тяжелого газойля коксования, имеющего температуру 340 С (выход из колонны установки коксования), и эту смесь в количестве 531,5 т/ч направляют в вакуумньга фракционирующий испаритель, давление в котором ниже атмосферного (наверху 10 кПа) , За счет резкого падения давления смесь испаряют и образующуюся паровую фазу подвергают дистилляции. При

этом отбирают два продукта - компонент дизельного топлива (фракция до 350 С) в количестве 32 т/ч и лег- дЕ кий компонент сырья каталитического крекинга (фракция вьш1е 350 С) в количестве 103,4 т/ч.

35

40

50

Утяжеленный мазут с низа этого испарителя нагревают в печи до 405 С и подвергают перегонке в основной вакуумной колонне при давлении наверху ее - 5 кПа, При этом получают средний компонент сырья каталитического крекинга (фракцию 400-500 С) в количестве 191,4 т.ч., а остаток - гудрон направляют в отдельную отпарную колонну пониженного давления (давление наверху - 3 кПа), где полуи тяжедьш ароматизированный остаток (выше 400 или 420°С) по линии 21, содержащий до 80 мас.% ароматических углевородоров, главным образом полициклических, и являющийся поэтому,

как и остаток с низа колонны 13, благоприятным сырьем для получения нефтяного кокса.

Остаток с низа колонны 13 - утяжеленный гудрон по линии 22 в смеси с тяжелым ароматизированным остатком по линии 21 направляют на блок 23 коксования, где коксогенные компоненты сырья (асфальтены, смолы, полициклические ароматические углеводороды) превращают в основном в кокс. При этом получают также газожидкие продукты коксования, обогащенные пара

температуре его получения в процессе коксования (300-320 С), без охлаждения смешивают с мазутом, подаваемым по линии 2, и направляют в промежуточный вакуумный фракционирующий испаритель 4.

Пример, Мазут атмосферной колонны с температурой 335°С в количестве 500 т/ч (51 мас.% нефти, производительность типовой установки ЭЛОУ-АВТ-6) смешивают с 31,5 т/ч тяжелого газойля коксования, имеющего температуру 340 С (выход из колонны установки коксования), и эту смесь в количестве 531,5 т/ч направляют в вакуумньга фракционирующий испаритель, давление в котором ниже атмосферного (наверху 10 кПа) , За счет резкого падения давления смесь испаряют и образующуюся паровую фазу подвергают дистилляции. При

этом отбирают два продукта - компонент дизельного топлива (фракция до 350 С) в количестве 32 т/ч и лег- кий компонент сырья каталитического крекинга (фракция вьш1е 350 С) в количестве 103,4 т/ч.

Утяжеленный мазут с низа этого испарителя нагревают в печи до 405 С и подвергают перегонке в основной вакуумной колонне при давлении наверху ее - 5 кПа, При этом получают средний компонент сырья каталитического крекинга (фракцию 400-500 С) в количестве 191,4 т.ч., а остаток - гудрон направляют в отдельную отпарную колонну пониженного давления (давление наверху - 3 кПа), где полу 144

чают тяжелый компонент сырья каталитического крекинга в количестве 70 т/ч Все три компонента сырья каталитического крекинга смешивают и в количестве 364,4 т/ч направляют на уста-, новку каталитического крекинга, где получают следующие продукты - газ, бензин, легкий газойль, тяжелый га

Смешение тяжелого ароматизированного остатка каталитического крекинга с остатком отпарной колонны пониженного давления позволяет понизить вязкость последнего и улучшить его дисперсные свойства за счет растворения ассоциатов смол и асфальтенов, а также вовлечь в процесс коксования

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОТЕЛЬНОГО ТОПЛИВА | 2009 |

|

RU2407775C2 |

| СПОСОБ ГЛУБОКОЙ ОДНОВРЕМЕННОЙ ПЕРЕРАБОТКИ ЖИДКОГО И ТВЕРДОГО УГЛЕВОДОРОДСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2374299C2 |

| СПОСОБ ПОТОЧНОЙ ПЕРЕГОНКИ МАЗУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145971C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| ВЫПАРНОЙ АППАРАТ ДЛЯ КОНЦЕНТРИРОВАНИЯ ОСТАТКА ГИДРОКРЕКИНГА | 2023 |

|

RU2807388C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2140959C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| Способ получения сырья для каталитическогоКРЕКиНгА | 1979 |

|

SU794064A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2007 |

|

RU2321613C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ШПАЛ | 2007 |

|

RU2331513C1 |

Изобретение относится к нефтехимии, в частности к переработке нефти. С целью повьшения выхода продуктов, мазут после атмосферной колон- ны направляют в промежуточный вакуумный фракционирующий испаритель с получением компонента вакуумного газойля . Последний смешивают с вакуумным газойлем основной и отпарной вакуумных колонн. Остаток каталитического крекинга смешивают с гудроном, подаваемом на коксование, а тяжелый газойль коксования не охлаждая, смешивают с мазутом, направляемым в промежуточный вакуумный фракционирующий испаритель. Количество сырья крекинга составляет 364,4 т/ч-37,2 мас,% на исходный мазут. 1 ил., 2 табл. а

зойль и высококипящий ароматизирован-10 наиболее коксогенную группу полицик- ный остаток (фракцию выше ) в количестве 32 т/ч. Последний в смеси с остатком отпарной колонны пониженного давления - тяжелым гудроном в количестве 134,7 т/ч подвергают коксованию в необогреваемых камерах при 430 С. Вовлечение в сырье коксования тяжелого ароматизированного газойля позволяет понизить вязкость этого сырья и тем самым уменьшить коксоотло- 20 жение в трубах нагревательных печей, повысить выход балансового кокса за счет высокомолекулярной ароматики газойля и выход жидких продуктов коксования .

Наиболее тяжелый из этих продуктов - тяжельй газойль коксования (фракции вьпие 350-380 С) с температулических ароматических углеводородов, содержащихся в большом количестве в ароматизированном остатке крекинга. Этим достигается увеличение выхода 15 кокса. Одновременно парафино-нафте- новая часть этого ароматизированного остатка увеличивает выход тяжелого газойля коксования/.

Смешение тяжелого газойля коксования, кипящего выше 350°С, без охлаждения с мазутом, направляемым в промежуточный вакуумный фракционирующий испаритель, ..позволяет подвергнуть этот газойль перегонке совместно с 25 соответствующими фракциями, содержащимися в мазуте, и получить сырье крекинга - утяжеленный вакуумный газойль с меньшим содержанием вредных примесей по сравнению с исходным

дения с мазутом, направляемым в промежуточный вакуумный фракционирующий испаритель, ..позволяет подвергнуть этот газойль перегонке совместно с 25 соответствующими фракциями, содержащимися в мазуте, и получить сырье крекинга - утяжеленный вакуумный газойль с меньшим содержанием вредных примесей по сравнению с исходным

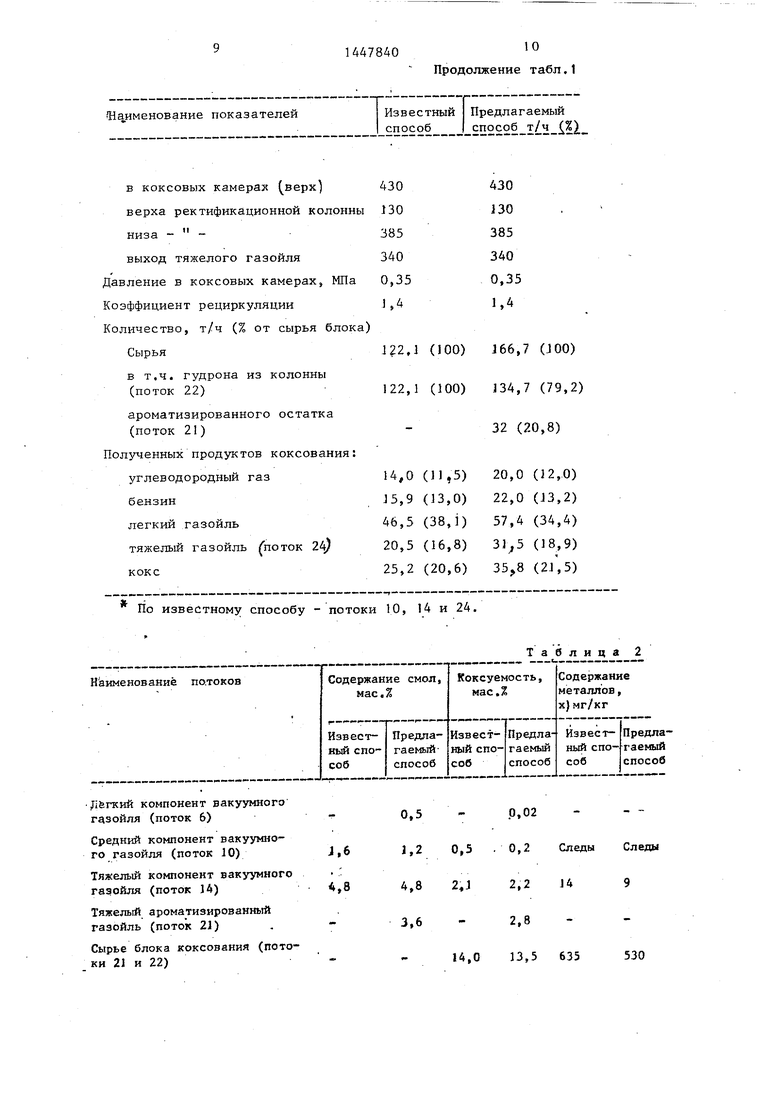

четно-экспериментальным путем. Результаты этой проверки по указанному примеру приведены в табл. и 2, где также приведены для сопоставления

рой выхода его из колонны 340 С, направляют на смешение с мазутом и под- 30 тяжелым газойлем коксования, вергают последующей перегонке. Это

позволяет увеличить общий отбор сырья Как следует из табл. по предла- каталитического крекинга и улучшить гаемому способу количество сырья кре- его качество.кинга составляет 364,4 т/ч (37,2 мае.%

Предлагаемый способ проверен рас- Б исходную нефть). По известному

способу это количество составляет 330,5 т/ч (33,7%). Качество этого сырья (табл.2) по вредным для крекинга примесям также лучше - меньше аналогичные данные по известному спо- 40 смол, металлов и коксуемость. Это собу.позволяет получить больше целевых проПрименение предлагаемого способа позволяет извлечь без дополнительного нагрева из мазута легкие фракции до 350°С и легкую часть утяжеленного ва- 45 куммного газойля, р азгрузив и уменьшив диаметр основной вакуумной колонны и повысив за счет этого общий отбор утяжеленного вакуумного газойля

до 0,9-0,95 от потенциального его со- 50 У мазута, нагрева последне- держакия в мазуте. Подача мазута в го и перегонки в основной и отпарной смеси с тяжелым газойлем коксования вакуумных колоннах с получением ва- в вакуумной фрикционирующий испари- куумного газойля и гудрона с-после- тель увеличивает тепловой поток, вно- дующим направлением вакуумного га- симьй с сырьем в этот испаритель, по- gg зойля на каталитический крекинг, а зволяет вывести из него боковым пото- гудрона на коксование, разделением

дуктов крекинга (бензина и легкого газойля) за счет уменьшения выхода газа и тяжелого газойля.

Формула изобретения

Способ переработки нефти путем перегонки в атмосферной колонне с

ком, кроме дизельного топлива, легкую часть утяжеленного вакуумного газойля .

наиболее коксогенную группу полицик-

лических ароматических углеводородов, содержащихся в большом количестве в ароматизированном остатке крекинга. Этим достигается увеличение выхода кокса. Одновременно парафино-нафте- новая часть этого ароматизированного остатка увеличивает выход тяжелого газойля коксования/.

Смешение тяжелого газойля коксования, кипящего выше 350°С, без охлажнаиболее коксогенную группу полицик-

дения с мазутом, направляемым в промежуточный вакуумный фракционирующий испаритель, ..позволяет подвергнуть этот газойль перегонке совместно с соответствующими фракциями, содержащимися в мазуте, и получить сырье крекинга - утяжеленный вакуумный газойль с меньшим содержанием вредных примесей по сравнению с исходным

тяжелым газойлем коксования,

способу это количество составляет 330,5 т/ч (33,7%). Качество этого сырья (табл.2) по вредным для крекинга примесям также лучше - меньше смол, металлов и коксуемость. Это позволяет получить больше целевых про

дуктов крекинга (бензина и легкого газойля) за счет уменьшения выхода газа и тяжелого газойля.

Формула изобретения

Способ переработки нефти путем перегонки в атмосферной колонне с

продуктов каталитического крекинга с получением целевых продуктов и остатка, о т,л и чающийся

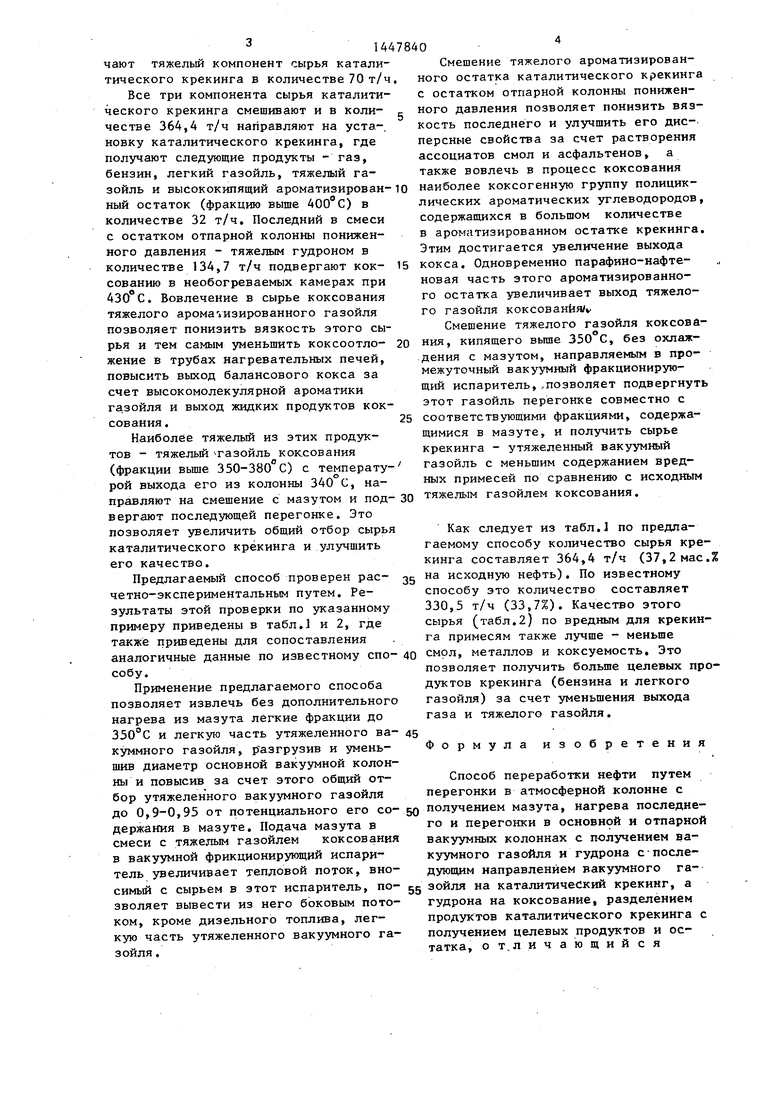

тем, что., с целью повышения выхода целевых продуктов,, мазут после атмосферной колонны направляют в промежу точный вакуумнь й фракционирующий ис- парителн с получением компонента вакуумного газойля, который смешивают с вакуумным газойлем основной и отКолонка 4

Температура,°С; сырья на выходе в колонну

-мазут (поток 2)

-тяжелый газойль коксования (поток 24)

«

вывода фракции дизтоплива (поток 5)

вывода фракции 350-400 С (поток 6)

вывода -остатка (поток 7) водяного.пара

Давление5 кПа: на верху колонны внизу -

Количество, т/ч % от мазута): сырья колонны (потоки 2 и 24)

в т,ч„ мазута (поток 2)

тял елого газойля коксования (поток 24)

Пол; чено фракции дизтоплива

поток 5)

легкого компонента УЫ фракции 350-440 С (поток 6)

остаток (поток 7) водяного пара Колонна 9

Температура,,С; сырья на входе в колонну

вывода среднего компонента УВ фракции 400-500°С (прток 10)

остатка (поток 11) Давление, кПа: на верху колонны

ВНИЗУ -

U478406

парной вакуумных колонн, остаток каталитического крекинга смешивгдат с гудроном, подаваемым на коксование, а тяжелый газойль коксования, не охлаждая, смешивают с мазутом, направляемым в промежуточный вакуумный фракционирующий испаритель,

Таблица 1

335

340 230

285 305

400

JO

18

ч

531,5(106,3) 500 (100)

31,5 (6,3)

32,0 (6,4)

103,4 (20,7) 369,1 (79,2) 2,8 (0,5)

405

349 403 5

10

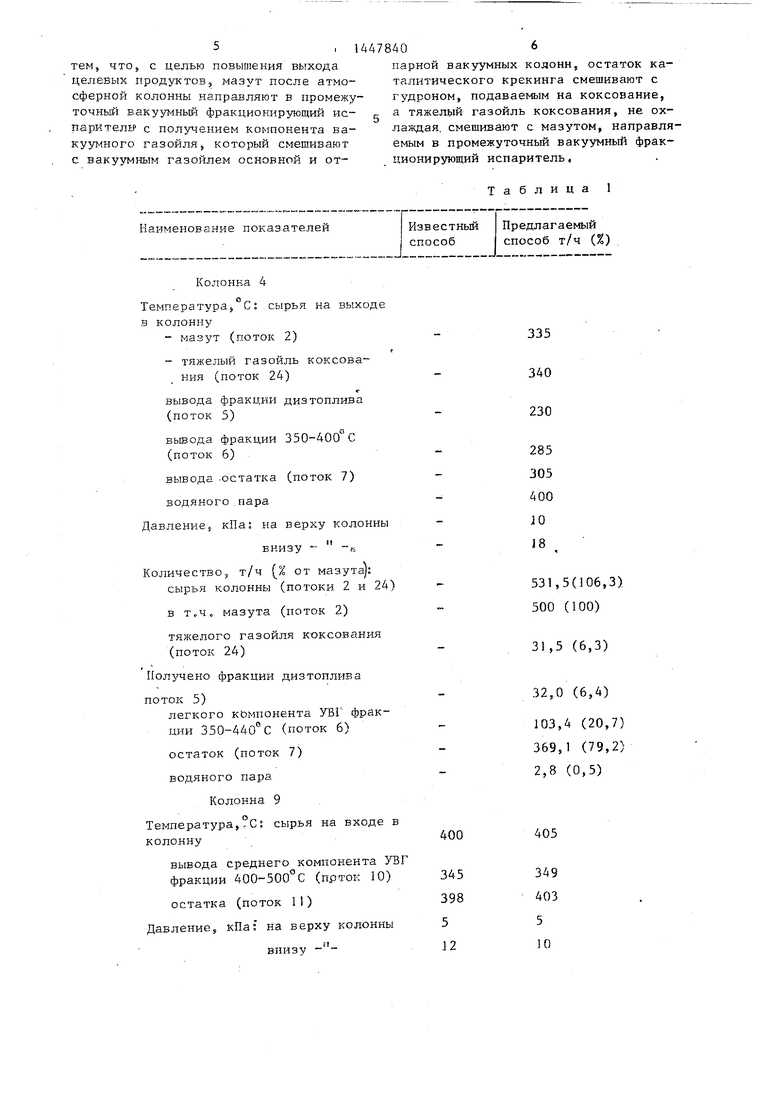

Наименование показателей

Количество, т/ч (% от мазута : сырья колонны

Получено компонента дизельного топлива

компонента УВГ (поток 10) остатка

Колонна 13

Температура, С: сырья на входе колонну (поток 11)

вывода тяжелого компонента УВГ - фракции 500-5604 (поток 14)

остатка (поток 22) Давление, кПа: наверху колонны Количество, т.ч. (% от мазута):

сырья колонны

тяжелого компонента УВГ

гудрона (поток 22)

водяного пара

Блок каталитического крекинга 1 Температура, С: в реакторе

в регенераторе Количество т/ч (% от сырья блок

сырья крекинга - УВГ (поток 15)

полученных продуктов крекинг углеводородный газ (поток 17

бензин (поток 18) легкий газойль, фракция 190-350°С (поток 19)

тяжелый газойль, фракция 350-400°С (поток 20)

тяжелый ароматизированный остаток вьше 400°С (поток 21)

кокс выжигаемьй

Блок коксования 23

Температура, .С:

на выходе из печей вторичного сырья

.

Известный Предлагаемый I способ

500 (JOO)396,1(79,2)

(13,6)240 (48)191,4(38,3)

J91,2 (38,204,7(40,9)

378

346 364 3

192,1 (38,4) 204,7 (40,9) 70 (14) 70 (14) 122(24.4) 134,7(26,9) 2,6 (0,5) 2,4 (0,48)

515 630

515 630

330,5(100) 364,4 (100)

60,0 (18,1) 63,0 (17,3) 143,5(:АЗ,4) 160,8 (44,1)

51,0 (15,5) 58,7 (16,1)

490

490

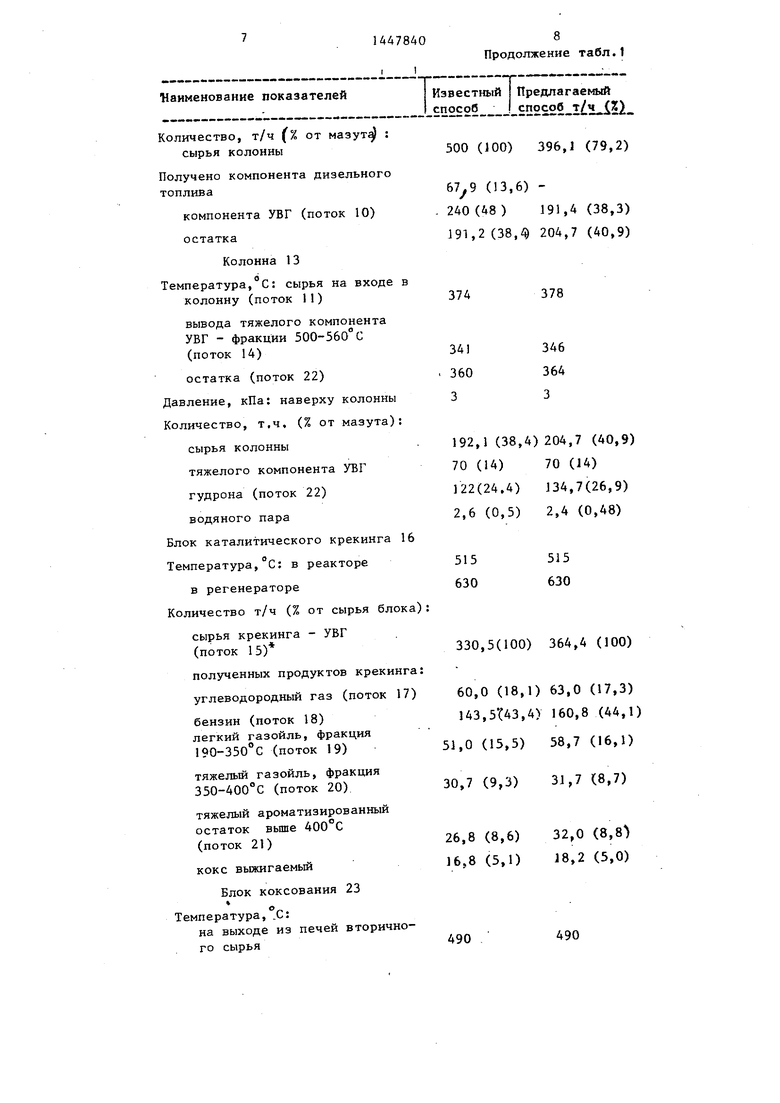

Щаименование показателей

в коксовых камерах (верх

верха ректификационной колонны

низа - выход тяжелого газойля Давление в коксовых камерах, МПа Коэффициент рециркуляции Количество, т/ч (% от сырья блока)

По известному способу - потоки 10, 14 и 24.

Дёгкий компонент вакуумного газойля (поток 6)

Средний компонент вакуумного газойля (поток 10)

Тяжелый компонент вакуумного газойля (поток 1А)

Тяжелый ароматизированный газойль (поток 21)

Сырье блока коксования (потоки 21 и 22)

Известный Предлагаемый способ 1 г1° б т/ч %}

Таблица 2

0,02

О,2 Следы Следы

2,2 14

2,8

14,0 13,5 635

530

n

Тяжелый газойль коксования (поток 24)6.8

Сырье каталитического крекинга (поток 15)3,0

ifr

в сырье колонны 4 (потоки 2+24) - 155 мг/кг, в исходном мазуте 160 мг/кг.

Нефт(

I I

12 Продолжение табл.2

6,8 4,54,5

3,8 1,10,5 3,0

«.5

15

t

16

r-Jffl

гогдтп

| Способ первичной перегонки нефти | 1969 |

|

SU438675A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Feeds for heavy cracking Hydrocarbon processing, 1981, № 9, r.il3. | |||

Авторы

Даты

1988-12-30—Публикация

1987-01-04—Подача