(21)4438481/31-04

(22)08.06.88

(46) 23.04.90. Бюл. № 15

(71)Днепропетровский металлургический институт

(72)А.П. Труден, В.А. Яровой, A.M. Должанский, А.В, Смотров, В.В. Смотров и Э.Н. Шевелева (53) 621.892:621.7.016.2(088.8) (56) Авторское свидетельство СССР В 450829, кл. С 10 М 173/02, 1974.

Авторское свидетельство СССР 582868, кл. С 10 М 173/02, 1977.

2

(54) СМАЗКА ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ МЕТАЛЛОВ

(57) Изобретение касается обработки металлов давлением, в частности смазки, которая может быть использована при горячей объемной штамповке металлов. Цель - снижение усилия выталкивания металла из штампа. Смазка содержит, мас.%: лигносульфонат 20-35; тальк 5-10; глина 5-10; лигнин гидролизный 8-15; однозамещенный фосфорнокислый цинк 0,5-2,0; вода остальное. Применение предлагаемой смазки обеспечивает усилия штамповки на уровне 385-390 кН и снижает усилия выталкивания поковки из матрицы. 2 табл.

i

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для горячей обработки металлов давлением | 1987 |

|

SU1467082A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2068874C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1992 |

|

RU2065485C1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2190008C2 |

| СМАЗКА ДЛЯ ЗАГОТОВОК ПРИ ГОРЯЧЕЙ ИЛИ ПОЛУГОРЯЧЕЙ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ | 2002 |

|

RU2224011C1 |

| Смазка для горячей обработки металлов давлением | 1988 |

|

SU1567614A1 |

| СМАЗКА ДЛЯ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2039792C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЛОПАТОК | 2011 |

|

RU2501626C2 |

| Смазка для горячей обработки металлов давлением | 1983 |

|

SU1097653A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1990 |

|

RU2008995C1 |

Изобретение касается обработки металлов давлением, в частности смазки, которая может быть использовано при горячей объемной штамповке металлов. Цель - снижение усилия выталкивания металла из штампа. Смазка содержит, мас.%: лигносульфонат 20-35, тальк 5-10, глина 5-10, лигнин гидролизный 8-15, однозамещенный фосфорнокислый цинк 0,5-2,0 и вода - остальное. Применение предлагаемой смазки обеспечивает усилия штамповки на уровне 385-390 кН и снижает усилия выталкивания поковки из матрицы. 2 табл.

Изобретение относится к обработке ; металлов давлением и может быть использовано при горячей объемной штамповке металлов с применением технологических смазок.

Целью изобретения является снижение усилия выталкивания металла из штампа путем уменьшения схватывания после деформации при обеспечении равномерности теплоизолирующих свойств смазки по всей поверхности гравюры штампа и повышения качества поверхности поковок.

Содержание в смазке 20-35 мас.% лигносульфоната (который является аналогом сульфитно-спиртовой барды) способствует хорошему смачиванию смазкой горячих штампов. При наличии лигносульфоната менее 20 мас.% ухудшается смачивание штампов, получае тся малый слой смазки, а при более 35 мас.% ухудшается качество поверхности готового изделия вследствие незаполнения углов гравюры.

Тальк в количестве 5-10 мас.% играет роль теплоизолятора, а также слоистого антифрикционного и антипригарного наполнителя. При содержании в смазке талька менее 5 мас.% ухудшаются ее антифрикционные свойства и не обеспечивается достаточный слой смазки, а при содержании талька в смазке более 10 мас.% происходит накапливание талька в полости штампа.

Глина марки 40 в количестве 5- 10 мас.% повышает эффективность поверхностно-активных веществ (ПАВ) в лигносульфонате, а также служит теп- лоизолятором и уменьшает пригар. Введение глины в указанных пределах

обуславливается тем, что при содержании ее менее 5 мас.% не обеспечиваются достаточные антифрикционные свойства смазки, а при введении более 10 мас.% происходит накапливание глины в полости штампа.

Гидролизный лигнин в количестве 8-15 мас.% вводится с целью уменьшения залипания окалины, для уменыне- ния окислительного износа и как хороший теплоизолятор..Добавка лигнина также улучшает разделяющие свойства смазки за счет выделения при разложении в процессе работы зольных остат- ков. Введение в смазку менее 8 мас.% лигнина приводит к повышению усилия выталкивания и налипанию окалины к поверхности гравюры за счет уменьшения выделения зольных остатков и ухудшения разделительных и антипригарных свойств смазки. При введении лигнина свыше 15 мас.% наблюдается повышенная зольность и%накапливание его в полости штампа, а следователь- но, ухудшается качество поверхности поковок.

Содержание в смазке 0,5-2,0 мас.% однозамещенного фосфорнокислого цинка способствует образованию на всей поверхности инструмента равномерного смазочного слоя, а также совместно с тальком и глиной обеспечивает мях- кое полирующее воздействие. Введение в смазку менее 0,5 мас.% однозаме- щенного фосфорнокислого цинка приводит к увеличению усилия выталкивания вследствие неравномерности смаэоч но- го слоя на выступах и в углублениях полости штампа. Содержание более

2 мас.% однозамещенного фосфорнокислого цинка не приводит к улучшению качества смазки, но вследствие накапливания в углах штампа ухудшается качество поверхности поковки.

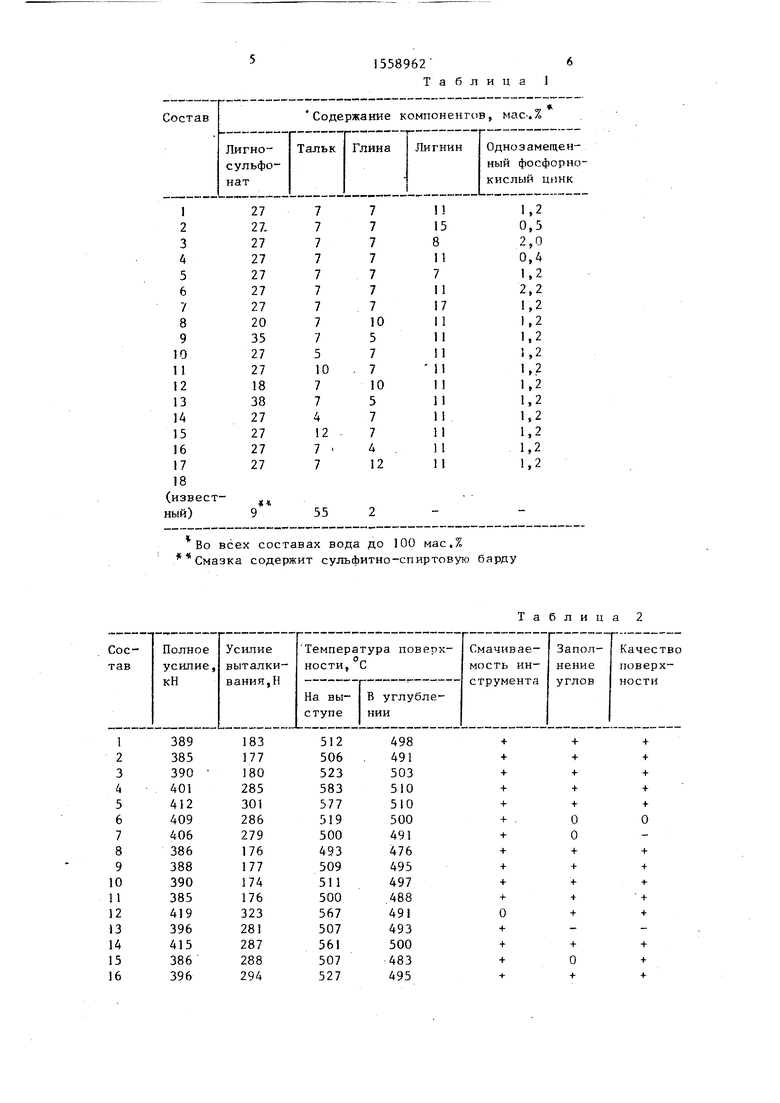

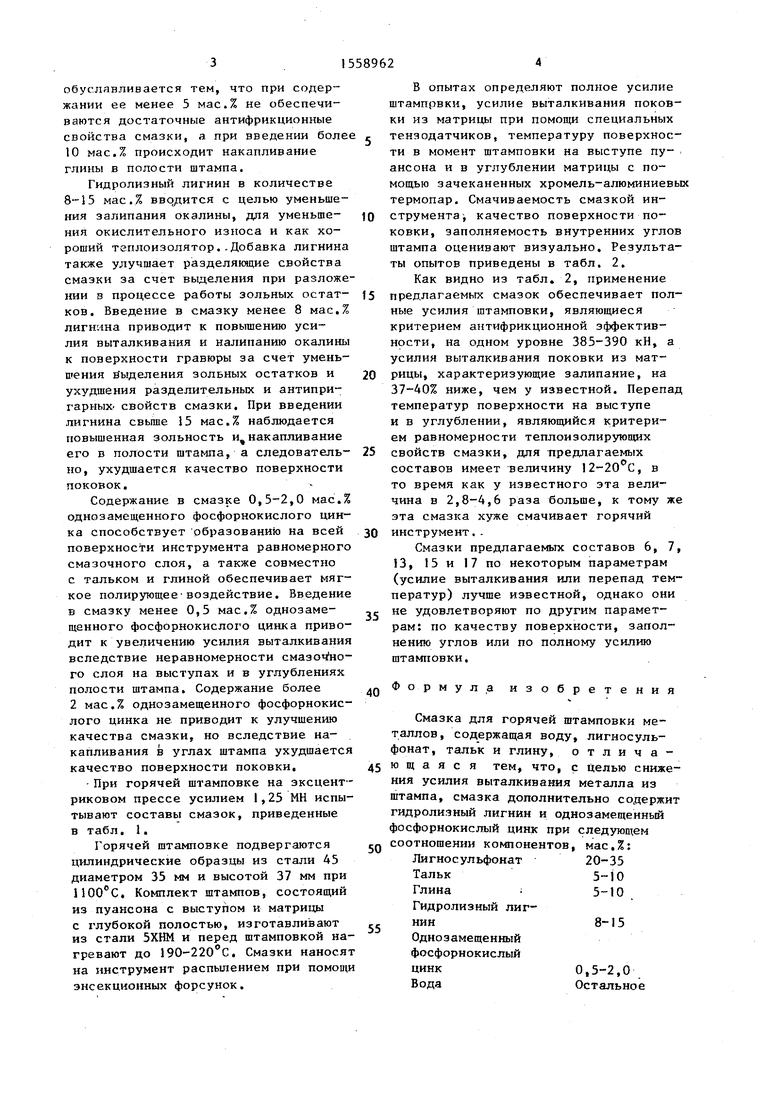

При горячей штамповке на эксцентриковом прессе усилием I,25 МН испытывают составы смазок, приведенные в табл. 1.

Горячей штамповке подвергаются цилиндрические образцы из стали 45 диаметром 35 мм и высотой 37 мм при 1100°С. Комплект штампов, состоящий из пуансона с выступом и матрицы с глубокой полостью, изготавливают из стали 5ХНМ и перед штамповкой нагревают до 190-220°С. Смазки наносят на инструмент распылением при помощи энсекционных форсунок.

Q

5

0

В опытах определяют полное усилие штампрвки, усилие выталкивания поковки из матрицы при помощи специальных тензодатчиков, температуру поверхности в момент штамповки на выступе пуансона и в углублении матрицы с помощью зачеканенных хромель-алюминиевых термопар. Смачиваемость смазкой инструмента, качество поверхности поковки, эаполняемость внутренних углов штампа оценивают визуально. Результаты опытов приведены в табл. 2.

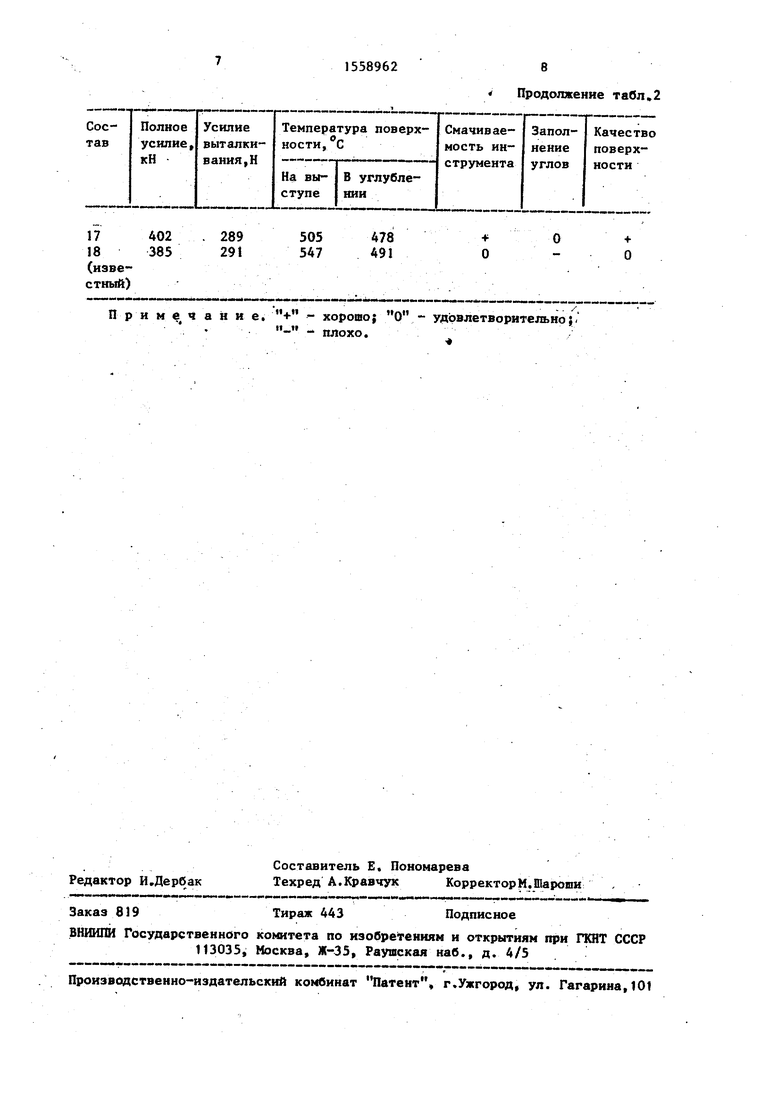

Как видно из табл. 2, применение предлагаемых смазок обеспечивает полные усилия штамповки, являющиеся критерием антифрикционной эффективности, на одном уровне 385-390 кН, а усилия выталкивания поковки из матрицы, характеризующие залипание, на 37-40% ниже, чем у известной. Перепад температур поверхности на выступе и в углублении, являющийся критерием равномерности теплоизолирующих свойств смазки, для предлагаемых составов имеет величину 12-20°С, в то время как у известного эта величина в 2,8-4,6 раза больше, к тому же эта смазка хуже смачивает горячий инструмент..

Смазки предлагаемых составов 6, 7, 13, 15 и 17 по некоторым параметрам (усилие выталкивания или перепад температур) лучше известной, однако они не удовлетворяют по другим параметрам: по качеству поверхности, заполнению углов или по полному усилию штамповки.

Формула изобретения

Смазка для горячей штамповки металлов, содержащая воду, лигносуль- фонат, тальк и глину, отличающаяся тем, что, с целью снижения усилия выталкивания металла из штампа, смазка дополнительно содержит гидролизный лигнин и однозамещенный фосфорнокислый цинк при следующем соотношении компонентов, мас.%; Лигносульфонат20-35

Тальк5-10

Глина.5-10

Гидролизный лигнин8-15Одноэамещенный фосфорнокислый Цинк 0,5-2,0 Вода Остальное

Во всех составах вода до 100 мас,% Смазка содержит сульфитно-спиртовую барду

Таблиц

1558962

Редактор И.Дербак

Составитель Е. Пономарева

Техред А.Кравчук КорректорМ.Шароши

Заказ 819

Тираж 443

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

В Продолжение табл.2

Подписное

Авторы

Даты

1990-04-23—Публикация

1988-06-08—Подача