Изобретение относится к обработке металлов давлением и может быть ис пользовано на современных трубопрокатных установках с непрерывными справочными станами.

Цель изобретения повышение качества внутренней поверхности труб и снижение поперечной разностенности.

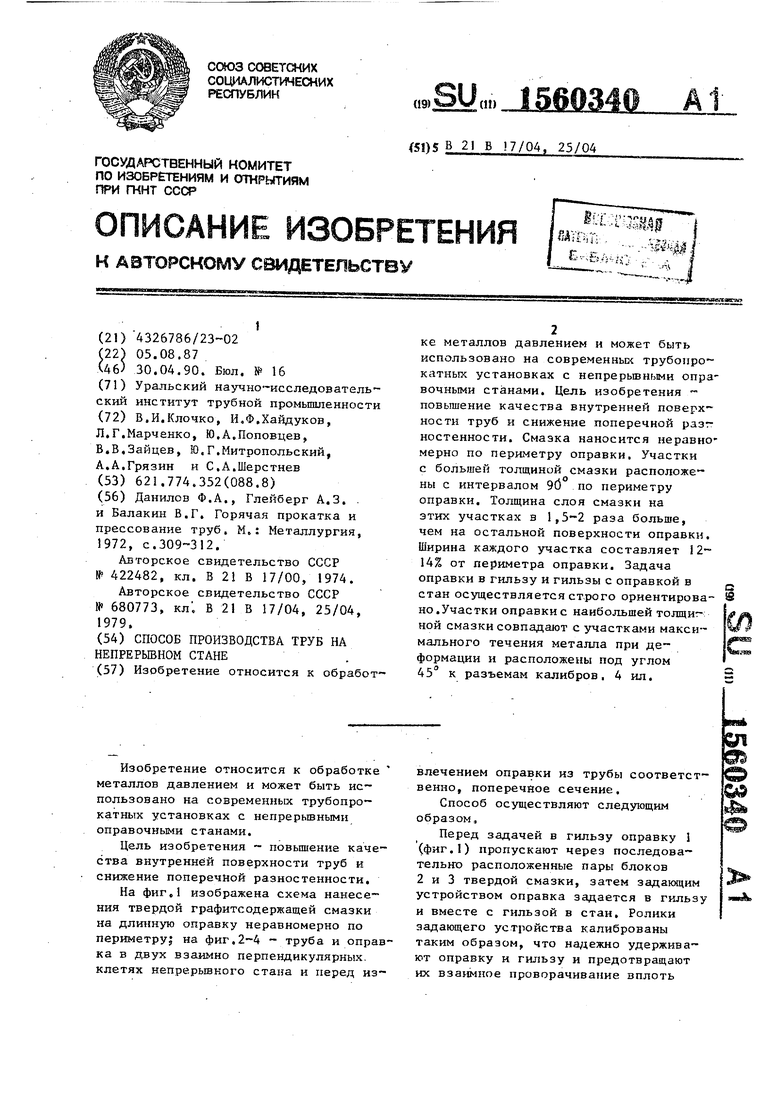

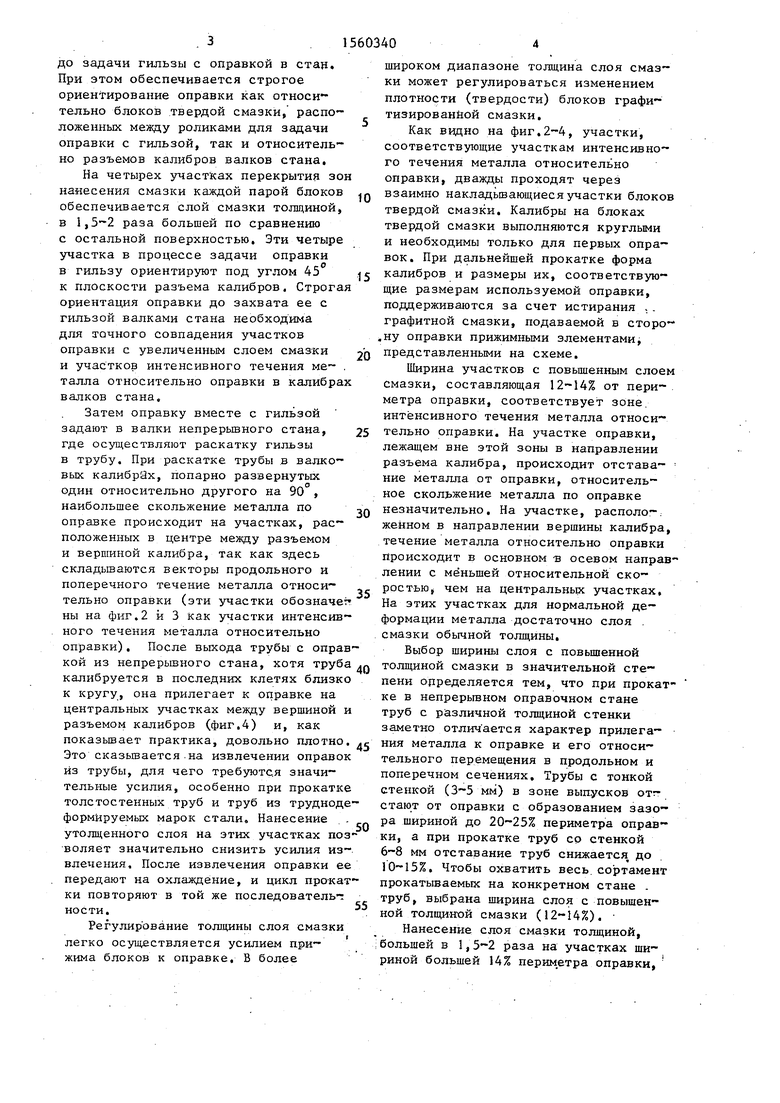

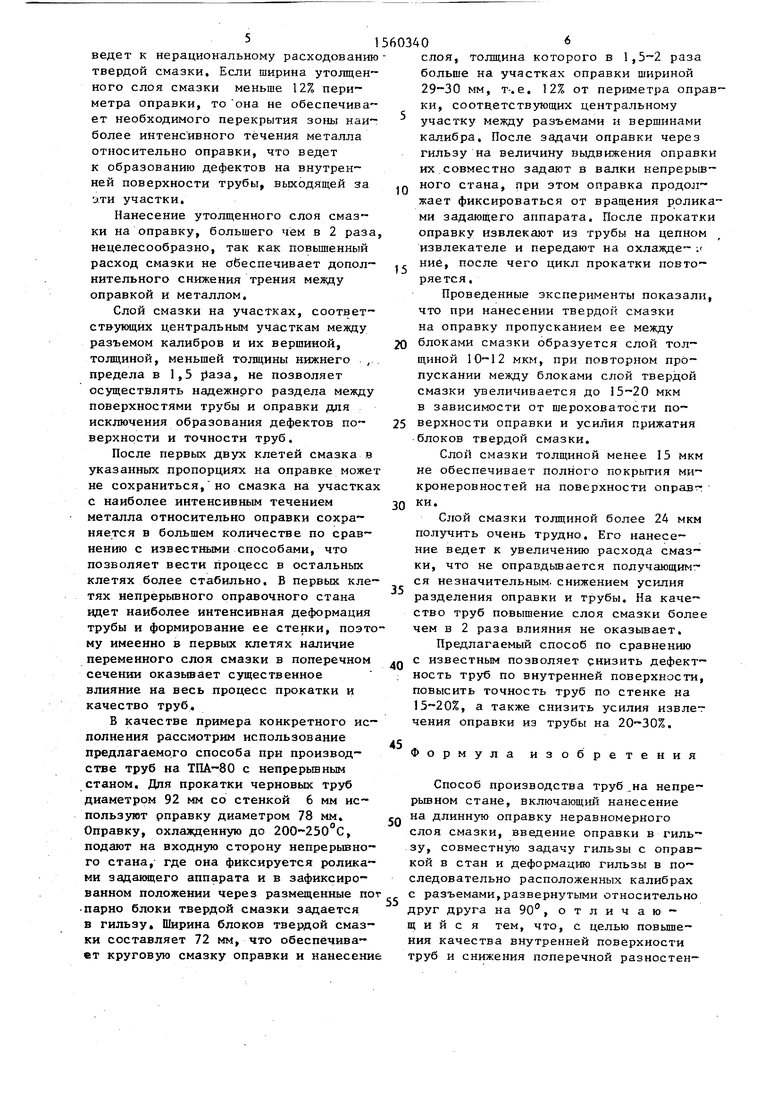

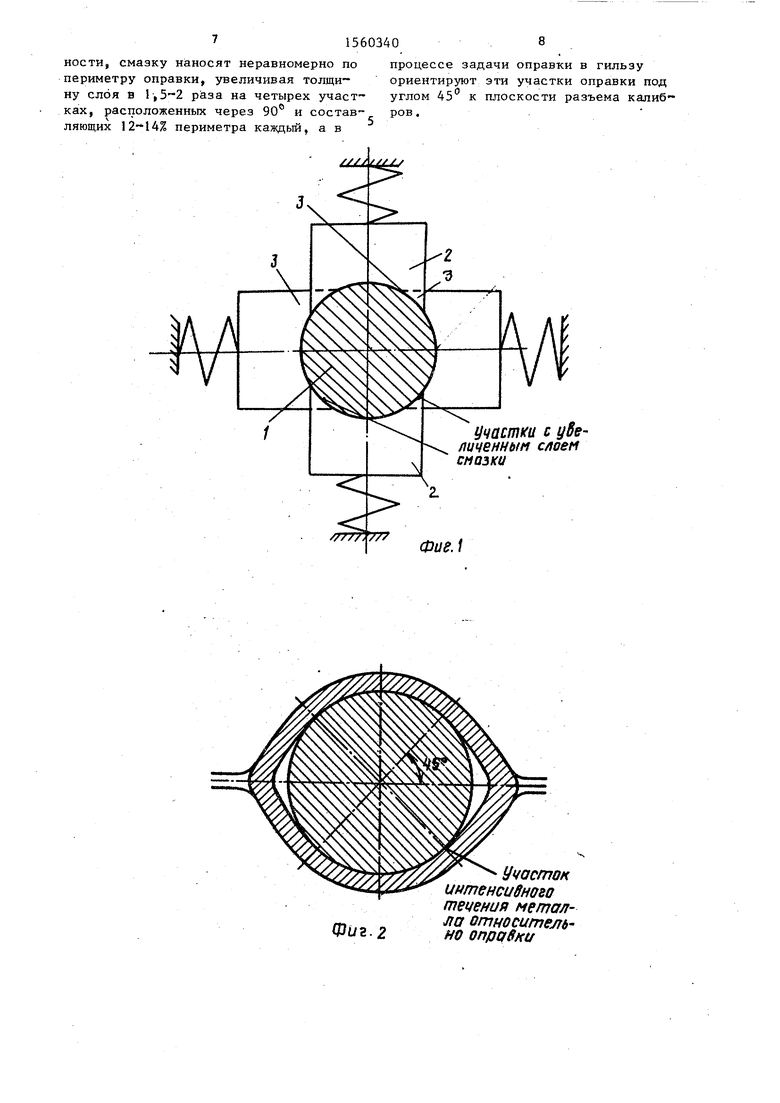

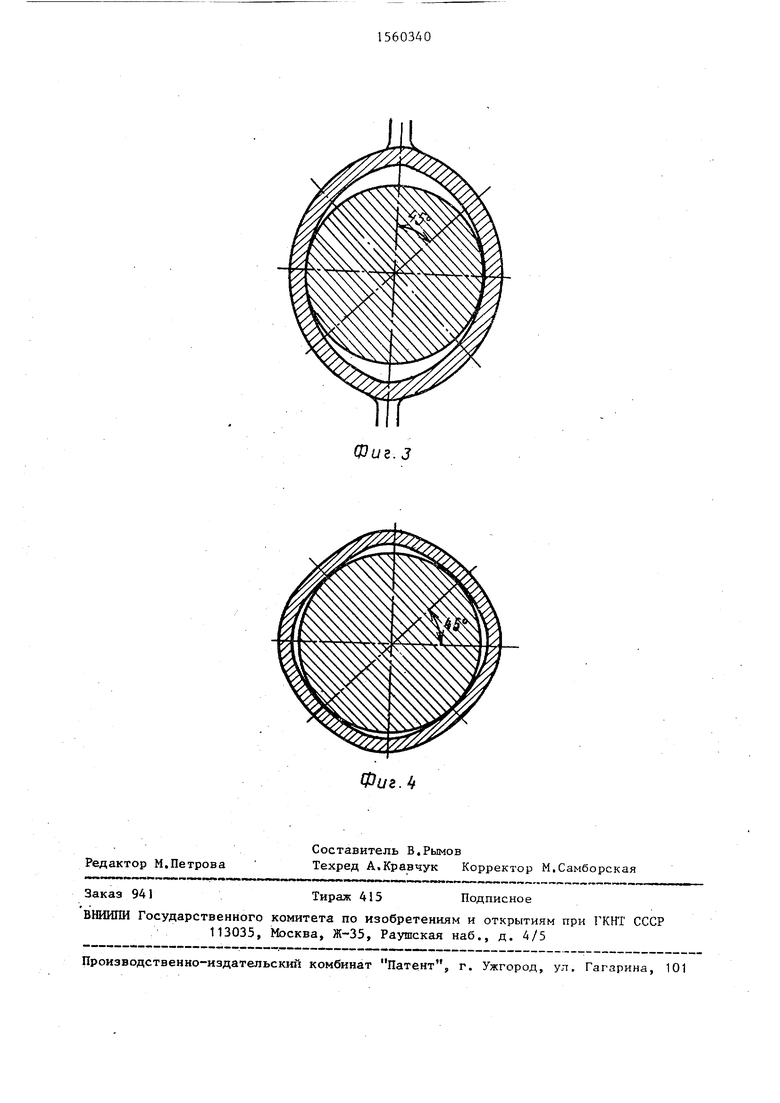

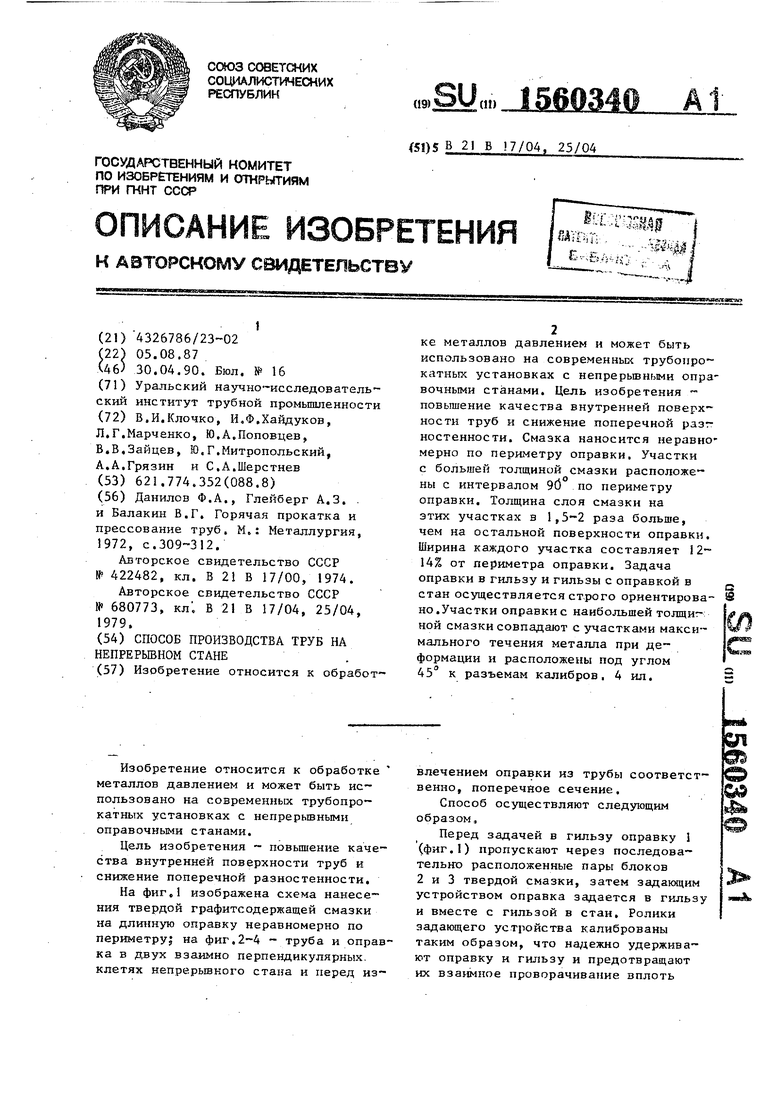

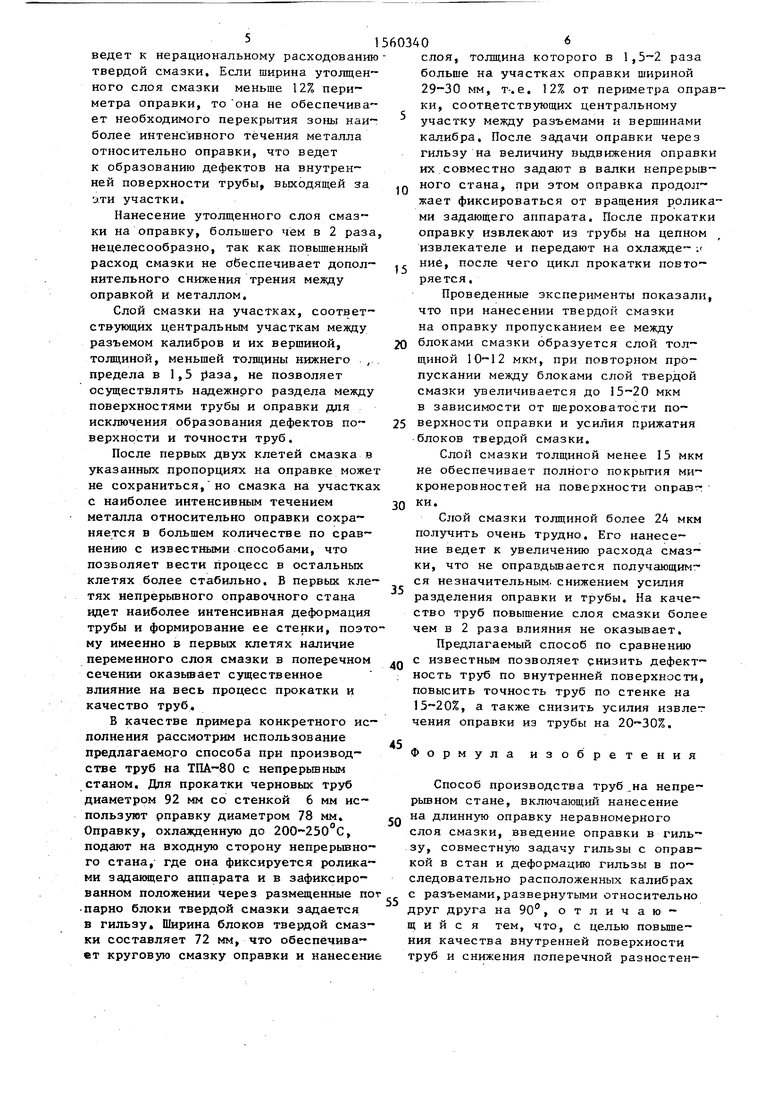

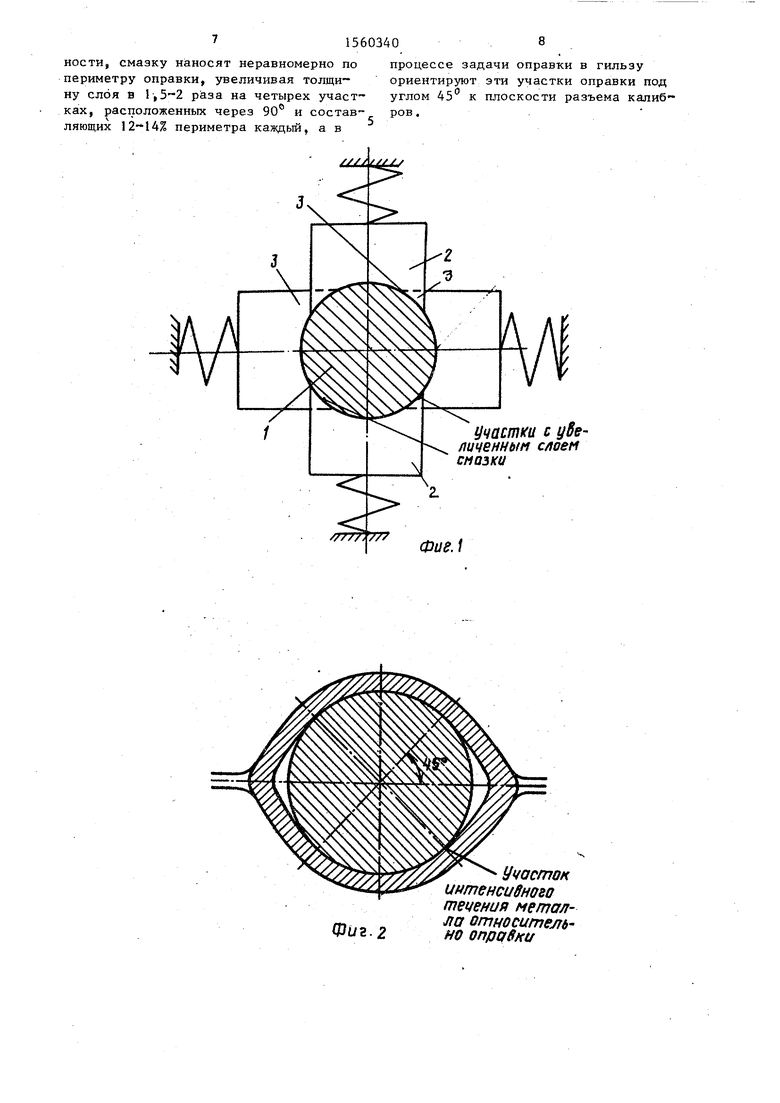

На фиг.1 изображена схема нанесения твердой графитсодержащей смазки на длинную оправку неравномерно по периметру| на Фиг,2-4 - труба и оправка в двух взаимно перпендикулярных клетях непрерывного стана и перед извлечением оправки из трубы соответственно, поперечное сечение.

Способ осуществляют следующим образом,

Перед задачей в гильзу оправку 1 (фиг.1) пропускают через последовательно расположенные пары блоков 2 и 3 твердой смазки, затем задающим устройством оправка задается в гильзу и вместе с гильзой в стан. Ролики задающего устройства калиброваны таким образом, что надежно удерживают оправку и гильзу и предотвращают их взаимное проворачивание вплоть

&

до задачи гильзы с оправкой в стан. При этом обеспечивается строгое ориентирование оправки как относи тельно блоков твердой смазки, распо ложенных между роликами для задачи оправки с гильзой, так и относительно разъемов калибров валков стана.

На четырех участках перекрытия зо нанесения смазки каждой парой блоков обеспечивается слой смазки толщиной, в 1,5-2 раза большей по сравнению с остальной поверхностью. Эти четыре участка в процессе задачи оправки в гильзу ориентируют под углом 45 к плоскости разъема калибров. Строга ориентация оправки до захвата ее с гильзой валками стана необходима для точного совпадения участков оправки с увеличенным слоем смазки и участков интенсивного течения ме талла относительно оправки в калибра валков стана.

Затем оправку вместе с гильзой задают в валки непрерывного стана, где осуществляют раскатку гильзы в трубу. При раскатке трубы в валковых калибрах, попарно развернутых один относительно другого на 90 ,

наибольшее скольжение металла по

оправке происходит на участках, расположенных в центре между разъемом и вершиной калибра, так как здесь складываются векторы продольного и поперечного течение металла относительно оправки (эти участки обозначен ны на фиг.2 и 3 как участки интенсивного течения металла относительно оправки). После выхода трубы с оправкой из непрерывного стана, хотя труба калибруется в последних клетях близко к кругу, она прилегает к оправке на центральных участках между вершиной и разъемом калибров (фиг,4) и, как показывает практика, довольно плотно, Это сказывается на извлечении оправок из трубы, для чего требуются значительные усилия, особенно при прокатке толстостенных труб и труб из труднодеформируемых марок стали. Нанесение утолщенного слоя на этих участках поз воляет значительно снизить усилия извлечения. После извлечения оправки ее передают на охлаждение, и цикл прокат ки повторяют в той же последователь- ности.

Регулирование толщины слоя смазки легко осуществляется усилием прижима блоков к оправке, В более

« Q

5

0

5

JQ.г

50

5

широком диапазоне толщина слоя смазки может регулироваться изменением плотности (твердости) блоков графи- тизировэнной смазки.

Как видно на фиг.2-4, участки, соответствующие участкам интенсивного течения металла относительно оправки, дважды проходят через взаимно накладывающиеся участки блоков твердой смазки. Калибры на блоках твердой смазки выполняются круглыми и необходимы только для первых оправок. При дальнейшей прокатке форма калибров и размеры их, соответствующие размерам используемой оправки, поддерживаются за счет истирания , . графитной смазки, подаваемой в сторо- ,ну оправки прижимными элементами, представленными на схеме.

Ширина участков с повышенным слоем смазки, составляющая 12-14% от периметра оправки, соответствует зоне интенсивного течения металла относительно оправки. На участке оправки, лежащем вне этой зоны в направлении разъема калибра, происходит отставание металла от оправки, относительное скольжение металла по оправке незначительно. На участке, расположенном в направлении вершины калибра, течение металла относительно оправки происходит в основном -в осевом направлении с меньшей относительной скоростью, чем на центральных участках. На этих участках для нормальной деформации металла достаточно слоя смазки обычной толщины.

Выбор ширины слоя с повышенной толщиной смазки в значительной сте пени определяется тем, что при прокатке в непрерывном справочном стане труб с различной толщиной стенки заметно отличается характер прилегания металла к оправке и его относительного перемещения в продольном и поперечном сечениях. Трубы с тонкой стенкой (3-5 мм) в зоне выпусков отстают от оправки с образованием зазора шириной до 20-25% периметра оправки, а при прокатке труб со стенкой 6-8 мм отставание труб снижается, до 10-15%, Чтобы охватить весь сортамент прокатываемых на конкретном стане . труб, выбрана ширина слоя с повышенной толщиной смазки (12-14%).

Нанесение слоя смазки толщиной, большей в 1,5-2 раза на участках шириной большей 14% периметра оправки,

ведет к нерациональному расходованию твердой смазки. Если ширина утолщен- ного слоя смазки меньше 12% периметра оправки, то она не обеспечива- ет необходимого перекрытия зоны наи более интенсивного течения металла относительно оправки, что ведет к образованию дефектов на внутренней поверхности трубы, выходящей за JTH участки.

Нанесение утолщенного слоя смазки на оправку, большего чем в 2 раза нецелесообразно, так как повышенный расход смазки не обеспечивает дополнительного снижения трения между оправкой и металлом.

Слой смазки на участках, соответствующих центральным участкам между разъемом калибров и их вершиной, толщиной, меньшей толщины нижнего предела в 1,5 раза, не позволяет осуществлять надежного раздела между поверхностями трубы и оправки для исключения образования дефектов поверхности и точности труб.

После первых двух клетей смазка в указанных пропорциях на оправке может не сохраниться, но смазка на участках с наиболее интенсивным течением металла относительно оправки сохра няется в большем количестве по сравнению с известными способами, что позволяет вести процесс в остальных клетях более стабильно. В первых клетях непрерывного справочного стана идет наиболее интенсивная деформация трубы и формирование ее стенки, поэтому имеенно в первых клетях наличие переменного слоя смазки в поперечном сечении оказывает существенное влияние на весь процесс прокатки и качество труб.

В качестве примера конкретного исполнения рассмотрим использование предлагаемого способа при производстве труб на ТПА-80 с непрерывным станом. Для прокатки черновых труб диаметром 92 мм со стенкой 6 мм используют рправку диаметром 78 мм Оправку, охлажденную до 200-250 С, подают на входную сторону непрерывного стана, где она фиксируется роликами задающего аппарата и в зафиксированном положении через размещенные по парно блоки твердой смазки задается в гильзу. Ширина блоков твердой смазки составляет 72 мм, что обеспечивает круговую смазку оправки и нанесени

0

5

0

5

0

5

0

5

слоя, толщина которого в 1, раза больше на участках оправки шириной 29-30 мм, т-.е. 12% от периметра оправки, соотдетствующих центральному участку между разъемами и вершинами калибра. После задачи оправки через гильзу на величину выдвижения оправки их совместно задают в валки непрерывного стана, при этом оправка продолжает фиксироваться от вращения ролика™ ми задающего аппарата. После прокатки оправку извлекают из трубы на цепном извлекателе и передают на охлажде- . ние, после чего цикл прокатки повторяется ,

Проведенные эксперименты показали, что при нанесении твердой смазки на оправку пропусканием ее между блоками смазки образуется слой толщиной 10-12 мкм, при повторном пропускании между блоками слой твердой смазки увеличивается до 15-20 мкм в зависимости от шероховатости поверхности оправки и усилия прижатия блоков твердой смазки.

Слой смазки толщиной менее 15 мкм не обеспечивает полного покрытия микронеровностей на поверхности оправки.

Слой смазки толщиной более 24 мкм получить очень трудно. Его нанесение ведет к увеличению расхода смазки, что не оправдывается получающимся незначительным, снижением усилия разделения оправки и трубы. На качество труб повышение слоя смазки более чем в 2 раза влияния не оказывает.

Предлагаемый способ по сравнению с известным позволяет снизить дефектность труб по внутренней поверхности, повысить точность труб по стенке на 15-20%, а также снизить усилия извлечения оправки из трубы на 20-30%.

Формула изобретения

Способ производства труб на непрерывном стане, включающий нанесение на длинную оправку неравномерного

слоя смазки, введение оправки в гильзу, совместную задачу гильзы с оправкой в стан и деформацию гильзы в последовательно расположенных калибрах с разъемами,развернутыми относительно друг друга на 90°, отличающийся тем, что, с целью повышения качества внутренней поверхности труб и снижения поперечной разностей-

ности, смазку наносят неравномерно по периметру оправки, увеличивая толщину слоя в 1, раза на четырех участках, расположенных через 90° и состав-( ляющих периметра каждый, а в

процессе задачи оправки в гильзу ориентируют эти участки оправки под углом 45° к плоскости разъема калибров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ИЗДЕЛИЙ | 2009 |

|

RU2385194C1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 2009 |

|

RU2381850C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ | 2010 |

|

RU2438808C2 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| Непрерывный трубопрокатный стан | 1988 |

|

SU1755977A1 |

| Клеть для продольной прокатки | 1991 |

|

SU1808430A1 |

| КАЛИБР ТРУБОПРОКАТНОГО СТАНА | 2013 |

|

RU2530591C2 |

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| Способ непрерывной прокатки труб | 1978 |

|

SU719717A1 |

Изобретение относится к обработке металлов давлением и может быть использовано на современных трубопрокатных установках с непрерывными оправочными станами. Цель - повышение качества внутренней поверхности труб и снижение поперечной разностенности. Смазка наносится неравномерно по периметру оправки. Участки с большей толщиной смазки расположены с интервалом 90° по периметру оправки. Толщина слоя смазки на этих участках в 1,5-2 раза больше, чем на остальной поверхности оправки. Ширина каждого участка составляет 12-14% от периметра оправки. Задача оправки в гильзу и гильзы с оправкой в стан осуществляется строго ориентированно. Участки оправки с наибольшей толщиной смазки совпадает с участками максимального течения металла при деформации и расположены под углом 45° к разъемам калибров. 4 ил.

Фиг.2

Участки с у8е- мченным слоем смазка

Фие.1

Участок

интенсивном течения металла относительно оправки

Фиг.З

| Данилов Ф.А., Глейберг А.З | |||

| и Балакин В.Г | |||

| Горячая прокатка и прессование труб | |||

| М.: Металлургия, 1972, с.309-312 | |||

| СПОСОБ НАНЕСЕНИЯ СМАЗКИ НА ДЛИННУЮ ОПРАВКУ | 1972 |

|

SU422482A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства труб на непрерывном стане | 1977 |

|

SU680773A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-30—Публикация

1987-08-05—Подача