Изобретение относится к области обработки металлов давлением, в частности к производству труб и цилиндрических изделий, и может быть использовано при производстве бесшовных горячекатаных труб на непрерывных реечных, редукционных и калибровочных станах продольной прокатки.

Известны многоклетьевые реечные станы непрерывного типа, состоящие из станины для зубчатой рейки, самой рейки, ее привода, станины для роликовых обойм (Ф.А.Данилов, А.З.Глейберг, В.Г.Балакин. «Горячая прокатка труб». М.: «Металлургиздат», 1962, с.466).

К недостатку стана относится большой расход роликов вследствие интенсивного износа калибров, обусловленного отсутствием технологической смазки в очаге деформации. В результате частой замены износившихся роликов резко уменьшается производительность стана.

Известен непрерывный трубопрокатный стан (а.с. СССР №1755977, B21B 17/04, 27/06, опубл. 23.08.1992 г.), принятый за прототип, содержащий станину, сменные валковые клети, корпусы с цилиндрическими кассетами соответственно количеству валков, заполненными брикетами твердой смазки, расположенными с возможностью принудительного перемещения, в котором валковые клети снабжены дополнительными проводками, жестко прикрепленными к клети, соосно кассетам, при этом кассета герметизирована и ее полость соединена с водной магистралью.

Недостатками стана являются сложность конструкции оборудования для нанесения смазки вследствие наличия дополнительных проводок к каждому валку и необходимость введения в них смазочных брикетов в начальный момент работы, а также сложности в перевалке клетей в момент окончания прокатки труб. Это приводит к значительному увеличению вспомогательного времени и снижает производительность стана.

Кроме того, расположение оборудования таково, что нанесение смазки и охлаждение валков происходят то с выходной, то с входной стороны клетей относительно направления прокатки. В результате в клетях, расположенных перед корпусами, происходит частичный смыв слоя смазки охладителем, что приводит к неравномерному износу валков и снижению точности прокатываемых труб.

Техническая задача, решаемая изобретением, заключается в повышении износостойкости валков, точности геометрических размеров труб и повышении выхода годного.

Поставленная задача решается за счет того, что в непрерывном прокатном стане, преимущественно для производства цилиндрических изделий, содержащем станину, сменные валковые клети, корпусы с цилиндрическими кассетами соответственно количеству валков, заполненными брикетами твердой смазки, размещенными с возможностью принудительного перемещения и соединенными с системой охлаждения, согласно изобретению корпусы установлены с входной стороны клетей, кассеты размещены в корпусах с возможностью перемещения вдоль оси прокатки и с фиксацией в заданном положении, а полости кассет соединены между собой трубопроводами, при этом каждая кассета выполнена с проточкой на внутренней поверхности вдоль образующей, наиболее удаленной от оси прокатки, проточка выполнена с расширением, обращенным в сторону валка, а поверхность проточки образует с наружной поверхностью брикета щелевую полость в виде сопла, расположенную симметрично профилю валка.

Кроме того, ширину поперечного сечения проточки выбирают из соотношения 0,1÷0,2В≤b≤0,8÷0,9В;где В - ширина профиля валка, мм; b - ширина поперечного сечения проточки, мм.

Установка корпусов в станине с входной стороны клетей относительно направления прокатки и размещение кассет в корпусе с возможностью их перемещения вдоль оси прокатки и с фиксацией в заданном положении позволяют проводить нанесение смазки непосредственно перед очагом деформации, т.е. после охлаждения валков, предотвращая, таким образом, ее частичный смыв охладителем. Это позволяет упростить конструкцию стана, стабилизировать процесс прокатки, снизить неравномерность износа валков и вспомогательное время для перевалки клети, повысить точность прокатываемых труб и производительность стана. Кроме того, происходит снижение трения на контакте «валок - деформируемый металл», что уменьшает вероятность обрыва трубы в стане при прокатке тонкостенных труб на длинной оправке.

Соединение полостей кассет между собой трубопроводами, находящимися в корпусе, позволяет создавать одинаковые давления, а значит, и одинаковые усилия на смазочные брикеты в кассетах, что обеспечивает равномерное нанесение смазки на рабочую поверхность валков, образующих калибры, и их равномерный износ. А это повышает точность прокатываемых труб, износостойкость валков и производительность стана.

На внутренней поверхности каждой из кассет выполнена проточка вдоль образующей, наиболее удаленной от оси прокатки. Проточка выполнена с расширением, обращенным в сторону валка, а поверхность проточки образует с наружной поверхностью брикета щелевую полость в виде сопла, расположенную симметрично профилю валка. Это позволяет проводить дополнительное охлаждение и очистку рабочей поверхности валка перед нанесением смазки, повысить качество ее нанесения и, таким образом, износостойкость прокатных валков. Ширину поперечного сечения проточки выбирают из соотношения 0,1÷0,2В≤b≤0,8÷0,9В, где В - ширина профиля валка, мм; b - ширина сечения проточки, мм.

При b≥0,1÷0,2В валки хорошо охлаждаются, не наблюдается парообразования, нанесение смазки удовлетворительное, повышается стойкость валков.

При b≤0,1÷0,2В охлаждение валков происходит неэффективно, в результате этого смазка плохо пристает к рабочей поверхности валков, стойкость валков понижается.

При b≤0,8÷0,9В происходит удовлетворительное охлаждение рабочей поверхности валков и нанесение смазки на нее.

При b≥0,8÷0,9В снижается плотность струи охладителя и интенсивность охлаждения рабочей поверхности валков, прилегающей к вершине, смазочный слой при таком охлаждении наносится хуже, снижается стойкость валков.

Стыковка смазочных брикетов между собой, например, с помощью шипового соединения и выполнение проточки с расширением позволяют обеспечить нанесение смазки в момент начала работы стана в самой изнашиваемой части валка (вершина и прилегающие к ней зоны), наиболее интенсивное охлаждение и очистку поверхности валков, что повышает их износостойкость, а также производительность стана. Кроме того, значительно снижается трение на контакте «валок - деформируемый металл» в начале работы стана, что существенно уменьшает вероятность обрыва трубы в стане при прокатке тонкостенных труб на длинной оправке.

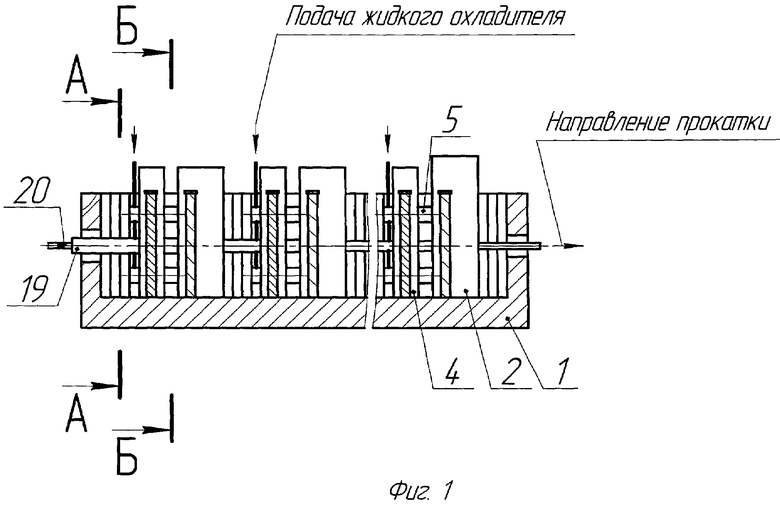

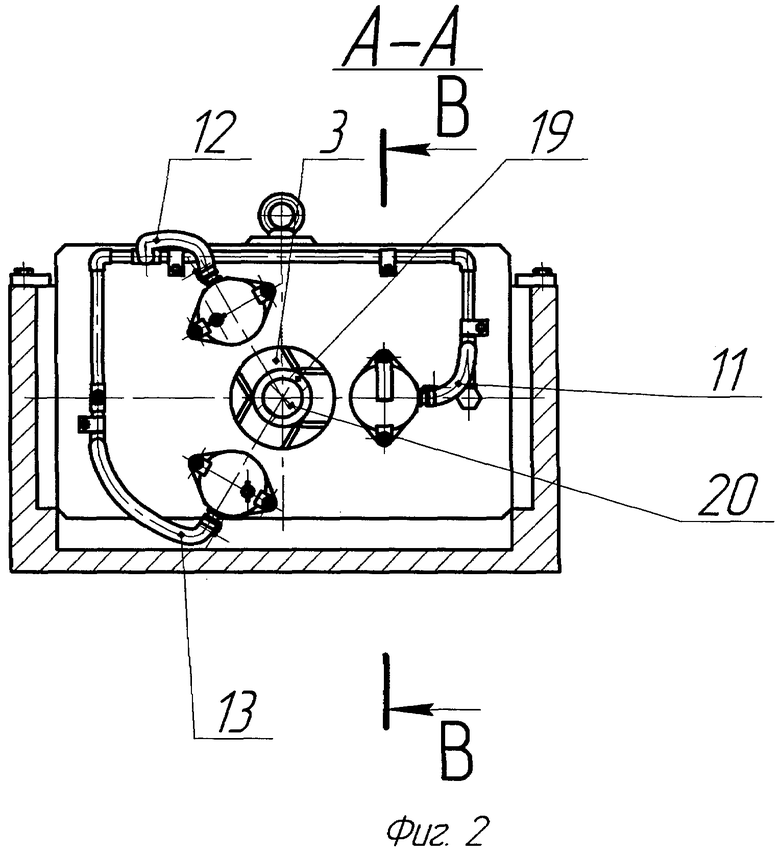

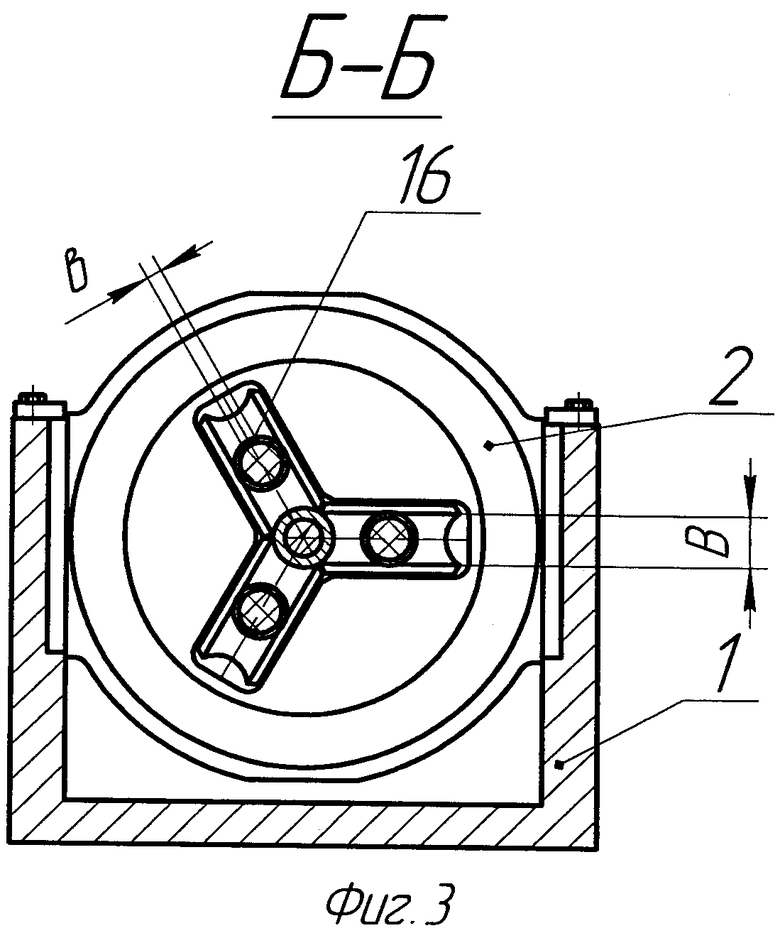

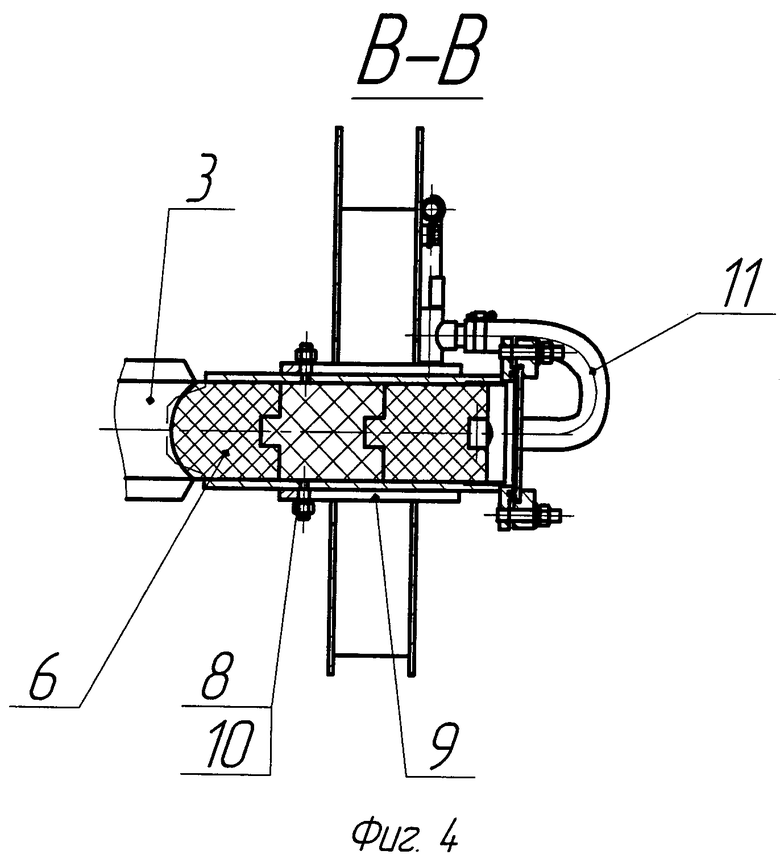

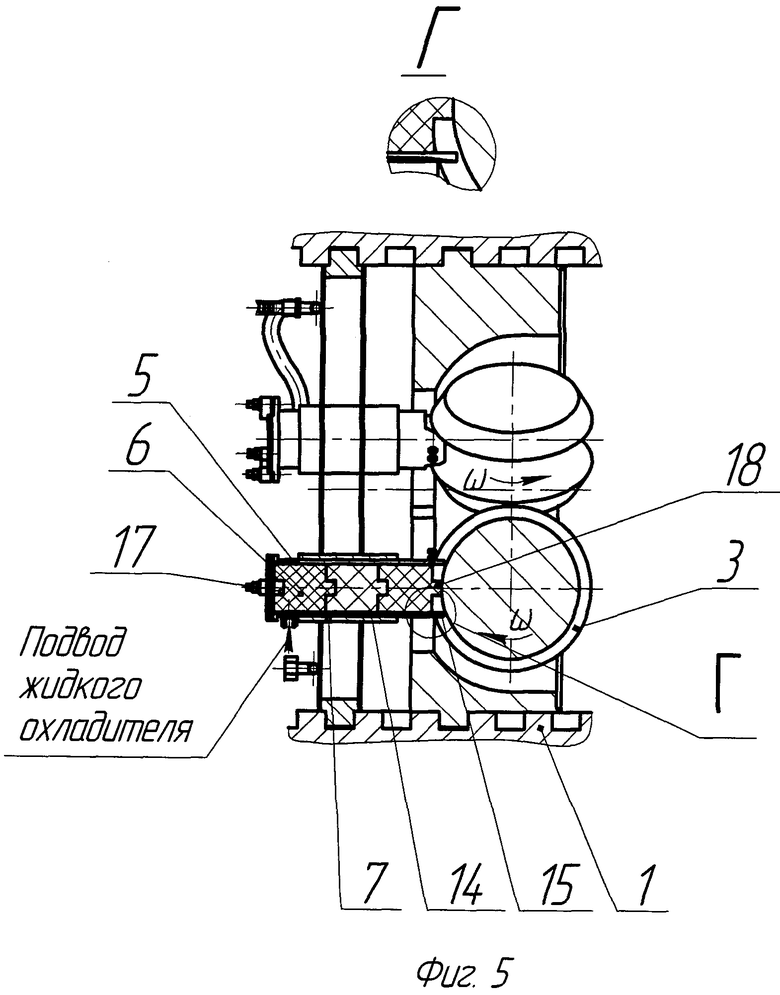

Изобретение поясняется чертежами, где на фиг.1 показан общий вид стана; на фиг.2 - поперечный разрез А-А стана на фиг.1; на фиг.3 - поперечный разрез Б-Б стана на фиг.1; на фиг.4 - продольный разрез В-В кассеты с приработанным брикетом на фиг.2; на фиг.5 - продольный разрез корпуса и клети.

Непрерывный прокатный стан содержит станину 1, несколько сменных клетей 2, включающих валки 3, корпусы 4 с цилиндрическими кассетами 5 соответственно количеству валков, кассеты 5 соединены системой охлаждения и заполнены брикетами 6 твердой смазки. Корпусы в станине установлены с входной стороны клетей, кассеты в них установлены в направляющих корпусах 7 с возможностью перемещения вдоль оси прокатки и фиксации в заданном положении. Фиксация может осуществляться, например, с помощью пальцев 8 с резьбовыми концами, жестко соединенных с кассетой и установленных в пазах 9 направляющего корпуса 7 и затянутых к нему гайками 10. Полости кассет соединены между собой трубопроводами 11, 12, 13. На внутренней поверхности каждой из кассет выполнена проточка 14 вдоль образующей, наиболее удаленной от оси прокатки, проточка выполнена с расширением 15, обращенным в сторону валка. Поверхность проточки образует с наружной поверхностью брикета щелевую полость 16 в виде сопла, расположенную симметрично профилю валка. Брикеты твердой смазки могут быть состыкованы между собой, например, с помощью шипового соединения, выполненного в виде гнезда 17 и шипа 18.

Непрерывный прокатный стан работает следующим образом.

Устанавливают последовательно сменные валковые клети 2 и корпусы 4 с цилиндрическими кассетами 5 и вложенными в них брикетами 6 твердой смазки. При этом корпусы 4 устанавливают с входной стороны клетей 2, что позволяет наносить смазку перед очагом деформации, предотвращая ее смыв охладителем. Кроме того, расположение кассет для нанесения смазки должно совпадать с плоскостью вращения валков соответствующих клетей. Валковые клети 2 устанавливают с таким расчетом, чтобы середина бочек валков последующей клети располагалась против зазоров между валками предыдущей клети. После закрепления клетей и корпусов кассеты с закрепленными на них пальцами 8 перемещаются в направляющих корпусах 7 и пазах 9 в сторону валков 3. При этом каждую кассету устанавливают таким образом, чтобы проточка 14, выполненная с расширением 15 на ее внутренней поверхности, находилась вдоль образующей, наиболее удаленной от оси прокатки, симметрично профилю валка. Ширину поперечного сечения проточки b выбирают из соотношения 0,1÷0,2В≤b≤0,8÷0,9В, где В - ширина профиля валка. После того, как кассета займет нужное положение относительно валка, ее фиксируют гайками 10 в двух диаметрально противоположных точках. Это упрощает конструкцию стана, процесс заваливания и перевалки клетей и, в конечном итоге, ведет к повышению его производительности.

После закрепления кассет включают подачу охладителя к кассетам 5, который по трубопроводам 11, 12 и 13 попадает в полости кассет 5. Под воздействием охладителя, выполняющего функцию гидропривода, на брикеты 6 передается усилие, обеспечивающее их перемещение по кассете и прижатие первого по ходу движения брикета к шероховатой поверхности ручья рабочего валка. Благодаря тому, что полости кассет соединены между собой трубопроводами, обеспечивается одинаковое давление и усилие на смазочные брикеты, что приводит к равномерному нанесению смазки во время прокатки на рабочую поверхность валков, находящихся в клети. Это позволяет обеспечить равномерный износ калибра валков, повысить их износостойкость и за счет этого - производительность стана. Кроме того, происходит снижение трения на контакте «валок - деформируемый металл», что уменьшает вероятность обрыва трубы в стане при прокатке тонкостенных труб на длинной оправке и повышает выход годного.

Одновременно охладитель попадает в щелевую полость 16, выполненную в виде сопла и образованную поверхностью проточки и наружной поверхностью брикета, пройдя которую, охладитель попадает на рабочую поверхность валка. Созданный таким образом поток охладителя позволяет интенсивно проводить охлаждение части валка, наиболее нагреваемой гильзой, и его очистку от загрязнений перед нанесением смазки, что повышает качество наружной поверхности труб, увеличивает стойкость валков и производительность стана. Ширина струи, выходящая из щелевого сопла, интенсивно обрабатывает от 10÷20 до 80÷90% ширины профиля валка и, таким образом, выравнивает температуру по его профилю, что повышает стойкость валков, снижает вероятность налипания металла заготовки на валки в процессе прокатки и повышает качество наружной поверхности труб.

После того, как гильза 19 попадает в приемный желоб непрерывного прокатного стана, в гильзу вводят оправку 20, которая вместе с гильзой проходит через ряд валковых клетей. При этом за счет механического истирания брикетов при вращении валков твердая смазка поступает в очаг деформации. По мере истирания брикетов смазки производится дозаправка при открывании крышки кассеты, герметично установленной на ее торце с противоположной стороны валка.

Пример. Опытно-промышленное опробование было проведено на реечном стане завода «ТМК-ARTROM» (г.Слатина) при прокатке труб диаметром 116 мм с толщиной стенки 3,0 мм из стали марки 20. По ходу прокатки в станину стана были установлены неприводные валковые (роликовые) клети. Перед ними с входной стороны клетей были установлены корпусы с цилиндрическими кассетами и вложенными в них брикетами твердой смазки, состыкованными между собой, например, шиповым соединением. Клети установили с таким расчетом, чтобы середина бочек роликов последующей клети располагалась против зазоров между роликами предыдущей клети. После закрепления клетей и корпусов кассеты перемещали к роликам и фиксировали в заданном положении относительно них. При этом каждую из кассет устанавливали так, чтобы проточка, выполненная на ее внутренней поверхности с расширением, находилась вдоль образующей, наиболее удаленной от оси прокатки. Ширина проточки составляла 20 мм, глубина - 1,5 мм, а ширина профиля ролика - 100 мм. Полости кассет были соединены трубопроводами. После включения подачи охладителя к кассетам создавали избыточное давление на брикеты, величину давления устанавливали в пределах 1,0÷2,0 ати. Во время проталкивания гильзы с забитым передним концом и предварительно введенным в нее дорном через реечный стан происходило вращение роликов, нанесение смазки на их шероховатую поверхность и ее транспортировка в очаг деформации. Одновременно с внешней стороны кассет через щелевую полость (которая образована поверхностью проточки и наружной поверхностью брикета), выполненную в виде сопла и расположенную симметричной профилю ролика, на рабочую поверхность ролика выходил поток охладителя, который охлаждал его, подготавливая, таким образом, его поверхность к нанесению смазки.

Сравнительные данные прокатки труб в соответствии с прототипом приведены в таблице.

Сравнительные данные прокатки труб показали, что производительность стана возросла на 10%, повысился выход годного за счет снижения наружных поверхностных дефектов, повышения точности геометрических размеров и снижения обрывов труб до 17%, а также уменьшился удельный расход роликов (валков) до 30%.

Предлагаемое конструктивное выполнение непрерывного стана обеспечивает повышение износостойкости валков, точности геометрических размеров и качества наружной поверхности готовых труб, а также увеличение выхода годного и производительности стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеть для продольной прокатки | 1990 |

|

SU1745381A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ИЗДЕЛИЙ | 2009 |

|

RU2385194C1 |

| Клеть для продольной прокатки | 1991 |

|

SU1785450A3 |

| Клеть для продольной прокатки | 1991 |

|

SU1808430A1 |

| Клеть прокатного стана | 1990 |

|

SU1784306A1 |

| Непрерывный трубопрокатный стан | 1987 |

|

SU1675000A1 |

| Непрерывный трубопрокатный стан | 1988 |

|

SU1755977A1 |

| Устройство для нанесения твердой брикетированной смазки | 1987 |

|

SU1498571A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТВЕРДОЙ СМАЗКИ | 1992 |

|

RU2040985C1 |

| КЛЕТЬ ПРОКАТНОГО СТАНА | 2006 |

|

RU2308333C1 |

Изобретение относится к области обработки металлов давлением, в частности к производству труб и цилиндрических изделий, и может быть использовано при производстве бесшовных горячекатаных труб на непрерывных реечных, редукционных и калибровочных станах продольной прокатки, прокатный стан содержит станину, сменные валковые клети, корпусы с цилиндрическими кассетами соответственно количеству валков, заполненными брикетами твердой смазки, размещенными с возможностью принудительного перемещения и соединенными с системой охлаждения. Корпусы установлены с входной стороны клетей. Кассеты размещены в корпусах с возможностью перемещения вдоль оси прокатки и с фиксацией в заданном положении. Полости кассет соединены между собой трубопроводами. Каждая кассета выполнена с проточкой на внутренней поверхности вдоль образующей, наиболее удаленной от оси прокатки. Проточка выполнена с расширением, обращенным в сторону валка. Поверхность проточки образует с наружной поверхностью брикета щелевую полость в виде сопла, расположенную симметрично профилю валка. Ширину поперечного сечения проточки выбирают из соотношения 0,1÷0,2В≤b≤0,8÷0,9В; где В - ширина профиля валка, мм, b - ширина поперечного сечения проточки, мм. Изобретение обеспечивает повышение износостойкости валков, точности геометрических размеров труб и повышение выхода годного. 1 з.п. ф-лы, 5 ил., 1 табл.

1. Непрерывный прокатный стан, преимущественно для производства цилиндрических изделий, содержащий станину, сменные валковые клети, корпуса с цилиндрическими кассетами соответственно количеству валков, заполненными брикетами твердой смазки, размещенными с возможностью принудительного перемещения и соединенными с системой охлаждения, отличающийся тем, что корпуса с кассетами установлены с входной стороны клетей, кассеты размещены в корпусах с возможностью перемещения вдоль оси прокатки и фиксации в заданном положении, а полости кассет соединены между собой трубопроводами, при этом каждая кассета выполнена с проточкой на внутренней поверхности вдоль образующей, наиболее удаленной от оси прокатки, проточка выполнена с расширением, обращенным в сторону валка, а поверхность проточки образует с наружной поверхностью брикета щелевую полость в виде сопла, расположенную симметрично профилю валка.

2. Непрерывный прокатный стан по п.1, отличающийся тем, что ширину поперечного сечения проточки выбирают из соотношения 0,1÷0,2В≤b≤0,8÷0,9В, где В - ширина профиля валка, мм; b - ширина поперечного сечения проточки, мм.

| Непрерывный трубопрокатный стан | 1988 |

|

SU1755977A1 |

| СПОСОБ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ПОВЕРХНОСТИ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2183518C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТВЕРДОЙ СМАЗКИ | 1992 |

|

RU2040985C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ НА ВАЛКИ ТВЕРДОЙ БРИКЕТИРОВАННОЙ СМАЗКИ | 1992 |

|

RU2013145C1 |

| Устройство для нанесения твердой брикетированной смазки | 1987 |

|

SU1498571A1 |

Авторы

Даты

2010-02-20—Публикация

2009-05-04—Подача