Изобретение относится к литейному производству, в частности к оборудованию для получения биметаллических отливок и восстановления изношенных внутренних цилиндрических поверхностей деталей (гильз блока цилиндров двигателя внутреннего сгорания, тормозных барабанов и др.), например, в условиях ремонтных предприятий.

Цель изобретения - упрощение конструкции и расширение технологических возможностей.

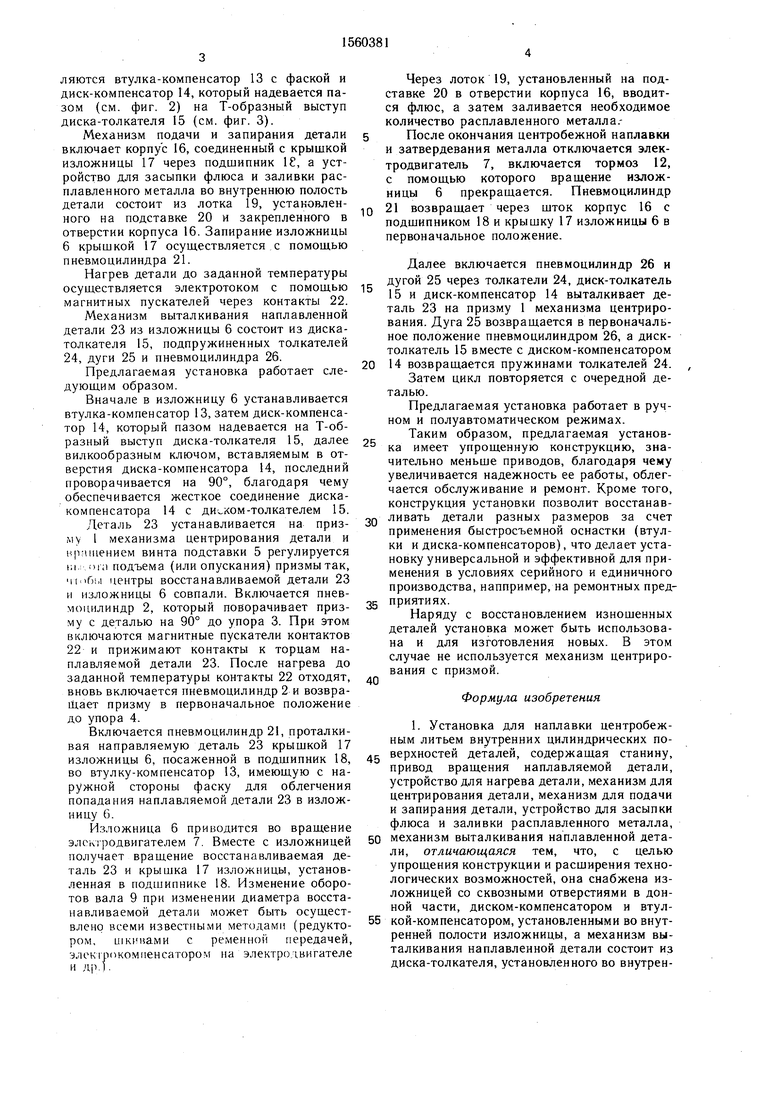

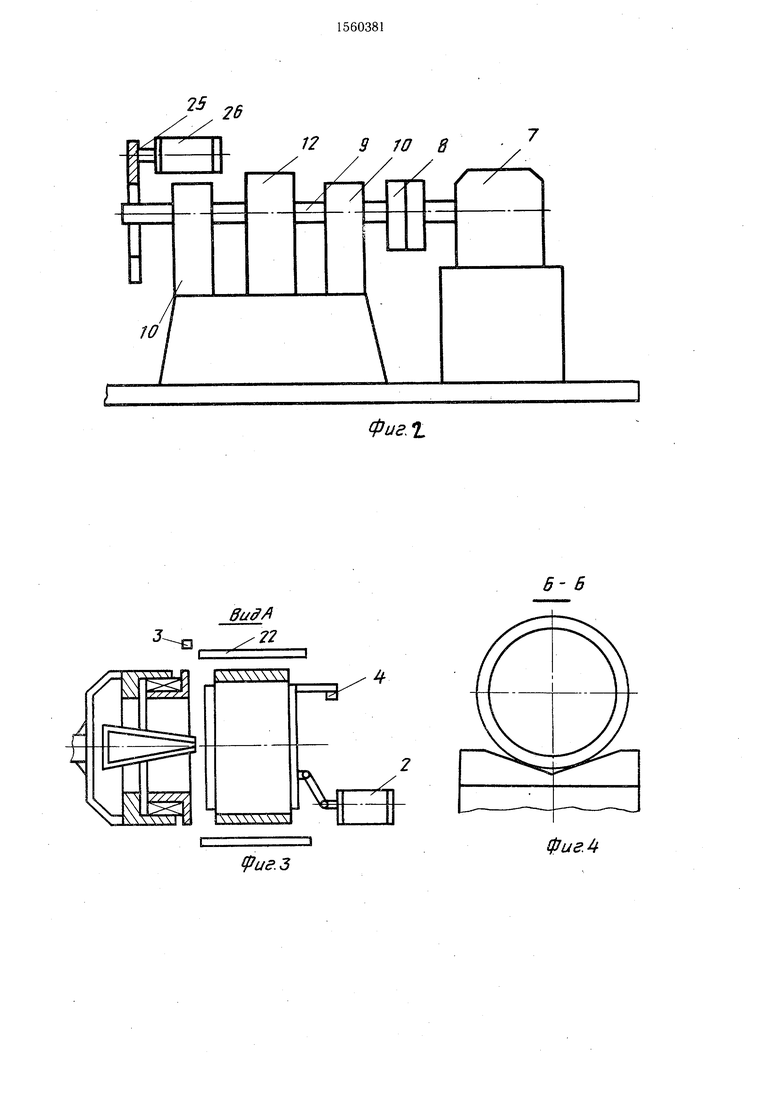

На фиг. 1 и 2 представлена общая схема установки; на фиг. 3 - устройство для засыпки флюса и заливки расплавленного металла, вид А на фиг. 1, на фиг. 4 - положение наплавляемой детали на призме

механизма центрирования детали (сечение Б-Б на фиг. 1; на фиг 5 - диск-компенсатор; на фиг. 6 - диск-толкатель.

Механизм центрирования детали состоит из призмы 1 с центрирующим выступом, соединенной с пневмоцилиндром 2, осуществляющим поворот призмы в горизонтальной плоскости на 90° до упоров 3 и 4 и подставки 5 с винтовым хвостовиком, благодаря чему возможно вертикальное перемещение механизма

Устройство для наплавки состоит из изложницы 6, вращаемой электродвигателем 7 через муфту 8, вал 9, размещенный в подшипниках 10, планшайбу 11. На валу укреплен тормоз 12. В изложницу вставсл

Од

О СО 00

ляются втулка-компенсатор 13 с фаской и диск-компенсатор 14, который надевается пазом (см. фиг. 2) на Т-образный выступ диска-толкателя 15 (см. фиг. 3).

Механизм подачи и запирания детали включает корпус 16, соединенный с крышкой изложницы 17 через подшипник 18, а устройство для засыпки флюса и заливки расплавленного металла во внутреннюю полость детали состоит из лотка 19, установленного на подставке 20 и закрепленного в отверстии корпуса 16. Запирание изложницы 6 крышкой 17 осуществляется с помощью пневмоцилиндра 21.

Нагрев детали до заданной температуры осуществляется электротоком с помощью магнитных пускателей через контакты 22.

Механизм выталкивания наплавленной детали 23 из изложницы 6 состоит из диска- толкателя 15, подпружиненных толкателей 24, дуги 25 и пневмоцилиндра 26.

Предлагаемая установка работает следующим образом.

Вначале в изложницу 6 устанавливается втулка-компенсатор 13, затем диск-компенсатор 14, который пазом надевается на Т-образный выступ диска-толкателя 15, далее вилкообразным ключом, вставляемым в отверстия диска-компенсатора 14, последний проворачивается на 90°, благодаря чему обеспечивается жесткое соединение диска- компенсатора 14 с диском-толкателем 15.

Деталь 23 устанавливается на приз- м 1 механизма центрирования детали и прошением винта подставки 5 регулируется ы подъема (или опускания) призмы так, и if) и центры восстанавливаемой детали 23 и изложницы 6 совпали. Включается пневмоцилиндр 2, который поворачивает призму с деталью на 90° до упора 3. При этом включаются магнитные пускатели контактов 22 и прижимают контакты к торцам наплавляемой детали 23. После нагрева до заданной температуры контакты 22 отходят, вновь включается пневмоцилиндр 2 и возвращает призму в первоначальное положение до упора 4.

Включается пневмоцилиндр 21, проталкивая направляемую деталь 23 крышкой 17 изложницы 6, посаженной в подшипник 18, во втулку-компенсатор 13, имеющую с наружной стороны фаску для облегчения попадания наплавляемой детали 23 в изложницу 6.

Ичложница 6 приводится во вращение электродвигателем 7 Вместе с изложницей получает вращение восстанавливаемая деталь 23 и крышка 17 изложницы, установленная в подшипнике 18 Изменение оборотов вала 9 при изменении диаметра восстанавливаемой детали может быть осуществлено всеми известными методами (редуктором, шкивами с ременной передачей, элемрокомпенсатором на электродвигателе и др )

5

Через лоток 19, установленный на подставке 20 в отверстии корпуса 16, вводится флюс, а затем заливается необходимое количество расплавленного металла.После окончания центробежной наплавки

и затвердевания металла отключается электродвигатель 7, включается тормоз 12, с помощью которого вращение изложницы 6 прекращается. Пневмоцилиндр

21 возвращает через шток корпус 16 с подшипником 18 и крышку 17 изложницы 6 в первоначальное положение.

Далее включается пневмоцилиндр 26 и дугой 25 через толкатели 24, диск-толкатель 15 и диск-компенсатор 14 выталкивает деталь 23 на призму 1 механизма центрирования. Дуга 25 возвращается в первоначальное положение пневмоцилиндром 26, а диск- толкатель 15 вместе с диском-компенсатором 0 14 возвращается пружинами толкателей 24. ,

Затем цикл повторяется с очередной деталью.

Предлагаемая установка работает в ручном и полуавтоматическом режимах.

Таким образом, предлагаемая установка имеет упрощенную конструкцию, значительно меньше приводов, благодаря чему увеличивается надежность ее работы, облегчается обслуживание и ремонт. Кроме того, конструкция установки позволит восстанав- 0 ливать детали разных размеров за счет применения быстросъемной оснастки (втулки и диска-компенсаторов), что делает установку универсальной и эффективной для применения в условиях серийного и единичного производства, наппример, на ремонтных пред- 5 приятиях.

Наряду с восстановлением изношенных деталей установка может быть использована и для изготовления новых. В этом случае не используется механизм центрирования с призмой. 0

Формула изобретения

1. Установка для наплавки центробежным литьем внутренних цилиндрических по5 верхностей деталей, содержащая станину, привод вращения наплавляемой детали, устройство для нагрева детали, механизм для центрирования детали, механизм для подачи и запирания детали, устройство для засыпки флюса и заливки расплавленного металла,

0 механизм выталкивания наплавленной детали, отличающаяся тем, что, с целью упрощения конструкции и расширения технологических возможностей, она снабжена изложницей со сквозными отверстиями в донной части, диском-компенсатором и втул5 кой-компенсатором, установленными во внутренней полости изложницы, а механизм выталкивания наплавленной детали состоит из диска-толкателя, установленного во внутренней полости изложницы, подпружиненных толкателей, жестко связанных с диском-толкателем и расположенных в сквозных отверстиях изложницы, и приводной нажимной дуги, расположенной против подпружинен- ных толкателей, механизм для подачи и запирания детали состоит из крышки изложницы, выполненной в виде кольцевого диска, и корпуса, имеющего цилиндрическую форму, в котором установлена крыш- ка изложницы с возможностью вращения, механизм центрирования детали состоит из стола, имеющего подставку с винтовым хвостовиком для ее вертикального перемещения, и призмы с центрирующим выступом, установленной на подставке и шарнирно связанной с приводом ее горизонтального

поворота и расположенной соосно межд упомянутыми изложницей и механизмом для подачи и запирания детали, устройство для нагрева деталей состоит из контактов магнитных пускателей, выполненных в виде дисков, установленных на станине и расположенных по обеим сторонам призмы параллельно оси изложницы, при этом устройство для засыпки флюса и заливки расплавленного металла установлено внутри корпуса механивма подачи запирания детали.

2. Установка по п 1, отличающаяся тем, что диск-компенсатор связан с диском-толкателем быстроразъемным соединением, например, при помощи Т-образного выступа в центральной части диска-толка геля и соответствующего паз-а на диске-компенсаторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАПЛАВКИ ЦЕНТРОБЕЖНЫМ ЛИТЬЕМ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2153954C2 |

| УСТАНОВКА ДЛЯ НАПЛАВКИ ЦЕНТРОБЕЖНЫМ ЛИТЬЕМ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1997 |

|

RU2157295C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗ ЦИЛИНДРОВ | 1999 |

|

RU2203788C2 |

| Способ автоматической наплавки толкателей | 1989 |

|

SU1683932A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 2006 |

|

RU2321482C2 |

| Способ наплавки медного сплава на стальную деталь | 2022 |

|

RU2781867C1 |

| Способ наплавки | 1991 |

|

SU1834760A3 |

| Установка для изготовления биметаллических деталей | 1982 |

|

SU1069941A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ИНДУКЦИОННО- ФЛЮСОВОЙ НАПЛАВКИ | 1971 |

|

SU291773A1 |

| СПОСОБ ФОРМИРОВАНИЯ СФЕРИЧЕСКОЙ КОНТАКТНОЙ ПОВЕРХНОСТИ ОПОРНОЙ ЧАСТИ МОСТОВОГО СООРУЖЕНИЯ | 2009 |

|

RU2404321C1 |

Изобретение относится к литейному производству, в частности к оборудованию для восстановления изношенных внутренних цилиндрических поверхностей деталей в условиях ремонтных предприятий. Цель изобретения - упрощение конструкции установки и расширение технологических возможностей. Для этого установка, содержащая станину, привод, механизм центрирования детали, механизм подачи детали и ее запирания в изложнице, устройство для нагрева детали, устройство для засыпки флюса и заливки расплавленного металла и механизм выталкивания наплавленной детали, включает изложницу со сквозными цилиндрическими отверстиями в донной части под толкатели с диском-компенсатором, втулкой-компенсатором и диском-толкателем, имеющую электропривод и крышку для запирания. Механизм центрирования в ней выполнен регулируемым по высоте и в горизонтальной плоскости, имеющим призму с центрирующим выступом и подставку с винтовым хвостовиком. Устройство для засыпки флюса и заливки расплавленного металла выполнено в виде лотка, вмонтированного в крышку изложницы. Механизм выталкивания наплавленной детали содержит подпружиненные толкатели, жестко соединенные с диском-толкателем. Диск-компенсатор в центральной части имеет паз и два сквозных цилиндрических отверстия, расположенных с обеих сторон паза, соосно с ним. Диск-толкатель имеет Т-образный выступ в центральной части для быстрого соединения с диском-компенсатором. Предлагаемая установка значительно упрощает конструкцию и расширяет технологические возможности. 3 ил.

А

76 fff I

21

В

hд 13 /4 5 //

/ / II 1

24

/

Фиг.1

-а

видД 22

vifi

лл

5лГ

фие.З

6- 6

фиеЛ

У////Я-Я/77/Л

/4

Фа а 5

| 0 |

|

SU403495A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1987-11-04—Подача