Изобретение относится к литейному производству, в частности к оборудованию для восстановления изношенных внутренних цилиндрических поверхностей деталей в условиях ремонтных предприятий.

Известна установка (авторское свидетельство СССР N 1560381, кл. B 22 D 13/04, 1990) для наплавки центробежным литьем внутренних цилиндрических поверхностей деталей, состоящая из механизма центрирования с призмой с центрирующим выступом и пневмоцилиндром, упорами и подставкой с винтовым хвостовиком, для вертикального перемещения механизма; устройства для наплавки, состоящего из изложницы с электродвигателем, муфтой, валом, тормозом, втулкой- и диском-компенсаторами, механизма подачи и запирания детали, включающего корпус с пневмоцилиндром и крышку; устройства для подачи флюса и расплавленного металла; устройства для нагрева детали, состоящего из контактов магнитных пускателей в виде дисков, расположенных с обеих сторон изложницы, параллельно ее оси; механизма выталкивания детали из изложницы, состоящего из диска-толкателя, толкателей с пружинами, дуги и пневмоцилиндра.

Недостатком этой установки является сложность конструкции, обусловленная относительно большим количеством приводов (три пневматических и один электрический), что не только усложняет конструкцию, но и снижает надежность ее работы, так как выход из строя любого привода вызывает ее остановку.

Наиболее близким к предлагаемому техническому решению является установка (решение о выдаче патента от 27.09.96 г. по заявке N 96104763/02) для наплавки центробежным литьем внутренних цилиндрических поверхностей деталей, содержащая станину, привод вращения наплавляемой детали; механизм центрирования детали, имеющий призму; устройство для нагрева детали, состоящее из дисков контактов магнитных пускателей, расположенных с обеих сторон призмы перпендикулярно оси изложницы на сердечнике магнитной катушки, установленном под углом к торцам нагреваемой детали; механизм для подачи и запирания детали; устройство для засыпки флюса и заливки расплавленного металла; механизм выталкивания наплавленной детали; изложницу с диском- и втулкой-компенсаторами.

Недостатком этой установки является сложность процесса ее монтажа из-за необходимости точного и плотного контактов дисков магнитных пускателей с торцами нагреваемой детали, а также необходимости приложения значительного усилия на диски контактов, особенно при малом угле α, что трудно обеспечить магнитными пускателями. При этом в месте контакта дисков и торцов детали возникает большое электрическое сопротивление, а следовательно, значительный перегрев торцов, приводящий к ухудшению структуры и изменению размеров поверхностей детали, не подлежащих восстановлению. При контактном нагреве детали сила электрического тока примерно одинакова по всему сечению стенки детали, что приводит к одинаково высокой температуре нагрева и внутренней поверхности, подлежащей восстановлению, и наружной поверхности, для которой высокий нагрев не только не нужен, но даже вреден, как и для торцов детали. Все это приводит к ухудшению качества восстанавливаемой детали, а зачастую, к окончательному браку, так как изменяются размеры и форма невосстанавливаемых поверхностей и нарушается взаимозаменяемость деталей.

Кроме того, при восстановлении деталей различных размеров необходимо изменять положение дисков магнитных пускателей для сохранения угла α, что значительно усложняет механизм нагрева восстанавливаемой детали.

Техническим результатом, достигаемым изобретением, является упрощение процесса монтажа узлов установки и переналадки нагревательного устройства при изменении размеров (особенно длины) восстанавливаемых деталей, а также повышение качества деталей после наплавки путем уменьшения температуры нагрева невосстанавливаемых поверхностей.

Указанный технический результат достигается тем, что установка, содержащая вращаемую электродвигателем изложницу с втулкой- и диском-компенсаторами, механизм центрирования восстанавливаемой детали относительно изложницы, механизм подачи и запирания детали в изложнице, механизм выталкивания восстанавливаемой детали из изложницы, оснащена нагревательным устройством, выполненным в виде индуктора, установленного с помощью кронштейна из диэлектрика на штанге со стопорным стержнем, жестко соединенной с валом, имеющим подвижное и неподвижное стопорные кольца и проходящим через две опорные втулки, одна из которых имеет два упора. При этом расстояния от оси вала до осей изложниц и индуктора равны.

Отличительной особенностью предлагаемого решения является то, что устройство для нагрева восстанавливаемых деталей представляет собой индуктор, установленный с помощью кронштейна из диэлектрика на штанге со стопорным стержнем, жестко соединенной с валом, имевшим подвижное и неподвижное стопорные кольца и проходящим через две опорные втулки, одна из которых имеет два упора. При этом расстояния от оси вала до осей изложницы и индуктора одинаковы.

Сопоставительный анализ с действующей установкой показывает, что заявляемый объект отличается от нее рядом конструктивных особенностей, а именно тем, что устройство для нагрева деталей выполнено в виде индуктора, установленного с помощью кронштейна из диэлектрика на штанге со стопорным стержнем, жестко соединенной с валом, имеюшем подвижное и неподвижное стопорные кольца и проходящим через две опорные втулки, одна из которых имеет два упора. При этом расстояния от оси вала до осей изложницы и индуктора равны.

Указанные конструктивные особенности позволяют упростить процессы монтажа узлов установки и переналадки нагревательного устройства при изменении размеров восстанавливаемых деталей, а также повысить качество деталей после наплавки путем уменьшения температуры нагрева невосстанавливаемых поверхностей.

Сущность изобретения поясняется чертежами (фиг. 1-4).

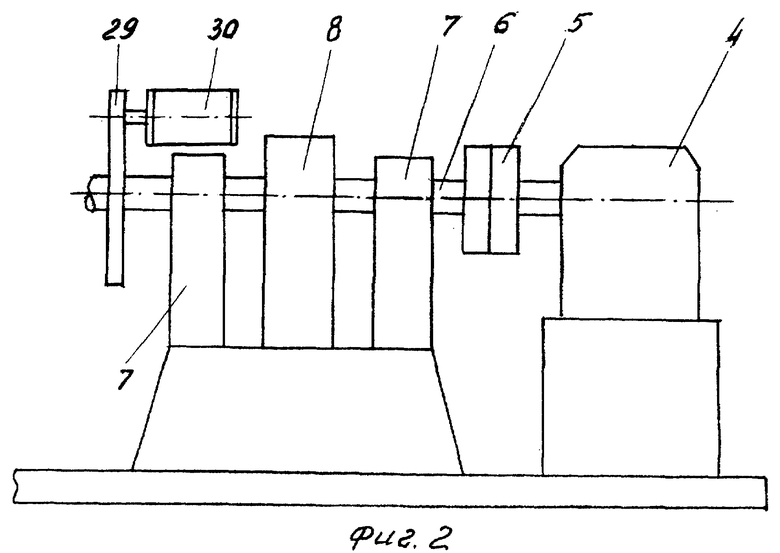

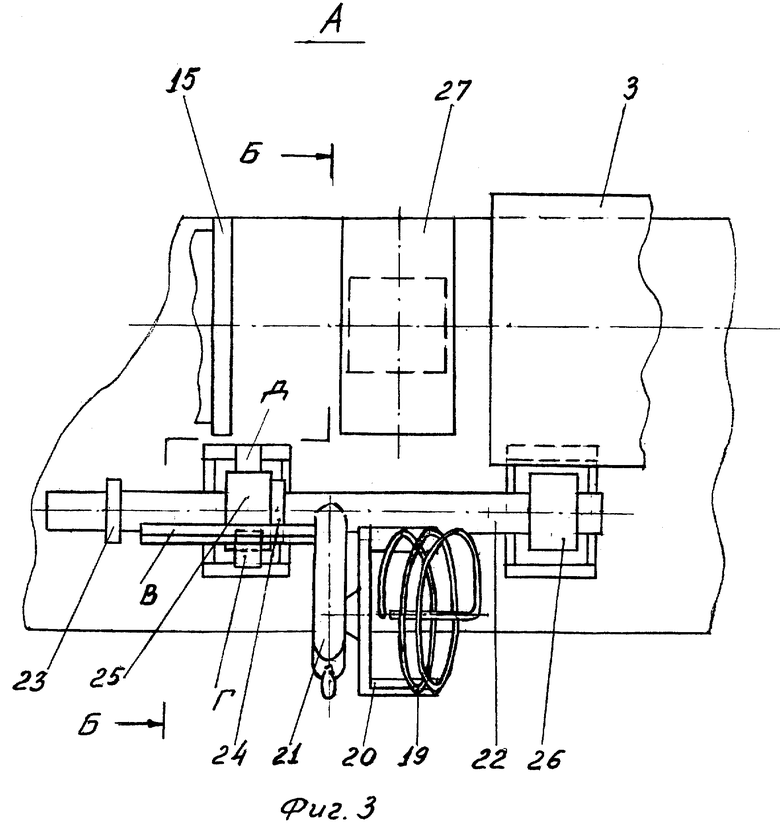

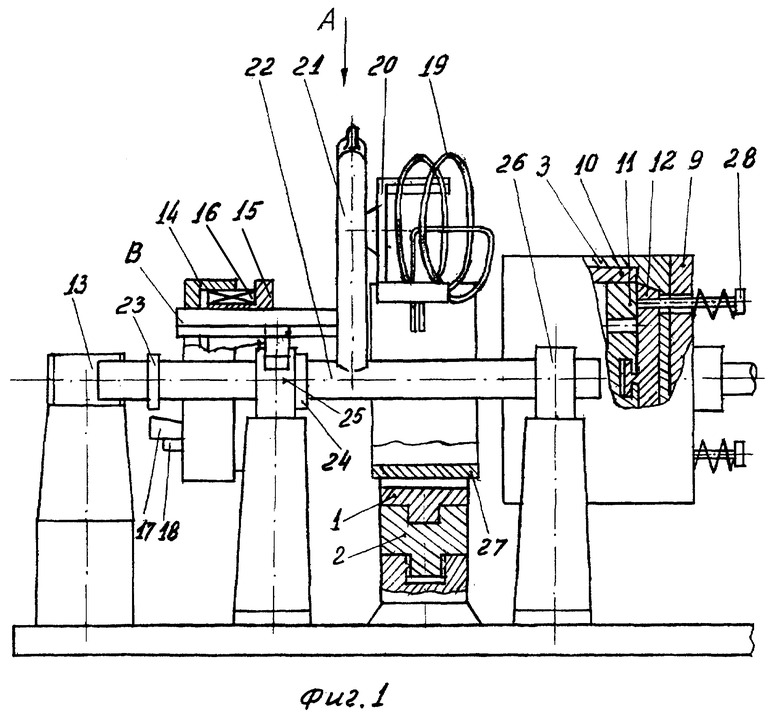

На фиг. 1 и 2 представлена общая схема установки; на фиг. 3 - то же, вид А, на фиг. 4 - то же, разрез Б-Б.

Механизм центрирования восстанавливаемой детали состоит (фиг. 1, 2, 3) из призмы 1 и подставки 2 с хвостовиком.

Устройство для наплавки состоит из изложницы 3, вращаемой электродвигателем 4 через муфту 5, вала 6 с подшипниками 7 и тормозом 8, планшайбы 9, втулки-компенсатора 10, диска-компенсатора 11, надетого пазом на Т-образный выступ диска-толкателя 12. Механизм подачи и запирания детали включает пневмоцилиндр 13, корпус 14 с крышкой 15 и подшипником 16, а подача флюса и расплавленного металла во внутреннюю полость детали осуществляется лотком 17, установленным на подставке 18.

Устройство для нагрева деталей состоит из индуктора 19, установленного с помощью кронштейна 20 из диэлектрика на штанге 21 со стопорным стержнем В, жестко соединенной с валом 22, имеющим подвижное 23 и неподвижное 24 относительно него стопорные кольца и проходящим через две опорные втулки 25 и 26, одна из которых (п. 25) имеет два упора Г и Д. При этом расстояния от оси вала 22 до осей изложницы (l) и индуктора (l1) равны (фиг. 4; l=l1).

Механизм выталкивания наплавленной детали 27 из изложницы 3 состоит из диска-толкателя 12, толкателей 28 с пружинами, дуги 29 и пневмоцилиндра 30.

Установка работает следующим образом. В изложницу 3 вставляют втулку-компенсатор 10, затем диск-компенсатор 11, надевая его пазом на Т-образный выступ диска-толкателя 12 и проворачивая вилкообразным ключом на 90o. Деталь 27 устанавливают на призму 1 и, вращая подставку 2 и призму 1, совмещают по высоте центры детали 27 и изложницы 3. Пневмоцилиндр 13 проталкивает деталь 27 крышкой 15 во втулку-компенсатор 10 и возвращает крышку в первоначальное положение. Индуктор 19 штангой 21 поворачивается вокруг оси вала 22. При этом стопорный стержень В упирается в упор Г и ось индуктора 19 совпадает с осью детали 27, установленной в изложнице 3. Продольным перемещением вала 22 в опорных втулках 25 и 26 индуктор 19 вводится вовнутрь детали 27 на расстояние, регулируемое положением подвижного стопорного кольца 23 на валу 22 (в зависимости от длины восстанавливаемой детали). При этом кольцо 23 упирается в опорную втулку 25 и нажимает находящийся на ней конечный выключатель, замыкая электроцепь индуктора 19, который нагревает деталь. После достижения необходимой температуры подается сигнал (например, звуковой), индуктор 19 выводится из детали продольным перемещением вала 22 в обратном направлении до соприкосновения неподвижного стопорного кольца 24 с опорной втулкой 25 и поворотом вала 22 вокруг оси возвращается в первоначальное положение, при этом стопорный стержень В упирается в упор Д. Пневмоцилиндр 13 прижимает крышку 15 к наплавляемой детали и изложница 3 приводится во вращение электродвигателем 4. Через лоток 17 вводится флюс и заливается металл. После наплавки отключается электродвигатель 4 и изложница останавливается тормозом 8. Крышка 15 возвращается пневмоцилиндром 13 в первоначальное положение. Включается пневмоцилиндр 30 и дугой 29 через толкатели 28, диск-толкатель 12 и диск-компенсатор 11 выталкивает деталь 27 на призму 1. Дуга 29 возвращается в первоначальное положение пневмоцилиндром 30, а диск-толкатель 12 и диск-компенсатор 11 - пружинами толкателей 28.

Затем цикл повторяется с очередной деталью.

Для уменьшения пути перемещения токоподводящих шин и шлангов подвода охлаждающей воды к индуктору 19 при его повороте в рабочее положение при одновременном обеспечении устойчивости индуктора в его первоначальном положении угол α (фиг. 4) наклона штанги 21 должен быть в пределах 30o.

Длина индуктора должна быть на 6-8 мм меньше длины восстанавливаемой детали, чтобы торцы последней не нагревались индуктором. При этом температура нагрева торцов детали значительно снизится, так как они будут нагреваться только за счет теплопроводности.

Длина хода индуктора 19 при введении его в отверстие деталей различной длины регулируется положением подвижного стопорного кольца 23 на валу 22.

Таким образом, конструкция предлагаемой установки, которая содержит изложницу с втулкой-компенсатором и диском-компенсатором, механизм центрирования восстанавливаемой детали, механизм подачи и запирания детали в изложнице, лоток для подачи флюса и расплавленного металла во внутреннюю полость детали, механизм выталкивания детали из изложниц после наплавки, устройство для нагрева детали, состоящее из индуктора, установленного с помощью кронштейна из диэлектрика на штанге со стопорным стержнем, жестко соединенной с валом, имеющим подвижное и неподвижное стопорные кольца и проходящим через две опорные втулки, одна из которых имеет два упора (при этом расстояния от оси вала до осей изложницы и индуктора равны) позволяет упростить процесс монтажа ее узлов и переналадку нагревательного устройства при изменении длины восстанавливаемых деталей, а также повысить качество последних после наплавки благодаря использованию индуктора в качестве нагревательного устройства и двух стопорных колец на его валу. Кроме того, несколько повышается производительность за счет уменьшения времени нагрева детали.

Наряду с восстановлением изношенных деталей установку можно использовать и для изготовления новых.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАПЛАВКИ ЦЕНТРОБЕЖНЫМ ЛИТЬЕМ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2153954C2 |

| Установка для наплавки центробежным литьем внутренних цилиндрических поверхностей деталей | 1987 |

|

SU1560381A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГИЛЬЗ ЦИЛИНДРОВ | 1999 |

|

RU2203788C2 |

| ЗАХВАТ ДЛЯ МЕШКОВ | 1997 |

|

RU2177903C2 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| Устройство для обработки внутреннихпОВЕРХНОСТЕй ТЕл ВРАщЕНия | 1979 |

|

SU841920A1 |

| АВТОМАТИЧЕСКОЕ ОРУЖИЕ С ВНУТРЕННИМ ПОРШНЕМ ДЛЯ БЕЗГИЛЬЗОВОГО ПАТРОНА | 2016 |

|

RU2669037C2 |

| УНИВЕРСАЛЬНЫЙ АРТИЛЛЕРИЙСКИЙ КОМПЛЕКС ДЛЯ ТЕЛЕСКОПИЧЕСКОГО ПАТРОНА | 2018 |

|

RU2696949C2 |

Установка предназначена для восстановления изношенных внутренних цилиндрических поверхностей деталей. Установка содержит вращаемую изложницу, механизм центрирования детали относительно изложницы, механизм подачи и запирания детали в изложнице, устройство для нагрева детали. Это устройство представляет собой индуктор, установленный с помощью кронштейна на штанге со стопорным стержнем, жестко соединенной с валом. На валу закреплены подвижное и неподвижное кольца. Вал установлен с возможностью продольного перемещения в опорных втулках. С помощью подвижного стопорного кольца регулируется расстояние, на которое вводится вовнутрь детали индуктор. Упрощается монтаж узлов установки и переналадки при изменении размеров восстанавливаемых деталей. Обеспечивается также повышение качества деталей за счет уменьшения нагрева необрабатываемых поверхностей. 4 ил.

Установка для наплавки центробежным литьем внутренних цилиндрических поверхностей деталей, содержащая станину, привод вращения наплавляемой детали, механизм центрирования детали, имеющий призму, устройство для нагрева детали, механизм для подачи и запирания детали, устройство для засыпки флюса и заливки расплавленного металла, механизм выталкивания наплавленной детали, изложницу с диском-компенсатором и втулкой-компенсатором, отличающаяся тем, что устройство для нагрева детали выполнено в виде индуктора, установленного с помощью кронштейна из диэлектрика на штанге, жестко соединенной с валом, имеющим подвижное и неподвижное стопорные кольца и установленным с возможностью продольного перемещения на регулируемое расстояние в опорных втулках, одна из которых имеет два упора, при этом штанга снабжена стопорным стержнем, взаимодействующим с упорами, а расстояние от оси вала до осей изложницы и индуктора равны.

| SU 96104763 А1, 27.05.1998 | |||

| Установка для наплавки центробежным литьем внутренних цилиндрических поверхностей деталей | 1987 |

|

SU1560381A1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ОТЛИВК»^ БИМЕТАЛЛИЧЕСКИХ ВТУЛОК | 1973 |

|

SU435056A1 |

| СТАНОК ДЛЯ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ВТУЛОК | 1991 |

|

RU2015831C1 |

| Карусельная машина для отливки биметаллических изделий | 1984 |

|

SU1186377A1 |

Авторы

Даты

2000-10-10—Публикация

1997-08-26—Подача