1

(21)4253047/23-02

(22)31.03.87

(46) 30-04.90. Бюл. № 16

(71)Производственное объединение Бакконди ционер

(72)Ю.Г. Дорофеев, В.А. Гейдаров, А.Т. Мамедов и В.В. Румянцев

(53)621.762.4.043(088.8)

(56)Мамедов А.Т. и др. Особенности технологии изготовления пористых подшипников скольжения из железного порошка. - Порошковая металлургия, 1986, W 7, с. 96-100.

Патент США N1 3606637, кл. 18-162,

197П

(54)УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ДЕГАЗАЦИИ ПОРОШКА ПРИ ПРЕССОВАНИИ

(57)Изобретение.относится к порошковой металлургии. Цель изобретения - повышение эффективности контроля за счет точности определения остаточного количества газа и внутрипорового давления в заготовке. После засыпки порошка и установки пуансонов в полость матрицы последнюю закрывают крышками с резиновыми уплотнениями, после чего крышки поджимают к матрице гайками, в результате чего происходит герметизация полости матрицы. На стадии прессования производят непрерывное измерение высоты прессуемой заготовки и количества газа (воздуха) , вытесненного из порошка. Указанные результаты получают при помощи пересчетных формул. Из сравнения результатов, полученных при использовании известного и предлагаемого устройств, следует, что точность определения остаточного количества газа возрастает в 4 раза, а точность определения внутрипорового давления - в 10 раз. 1 ил. , 1 табл.

I

i

С/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2551750C1 |

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

| Способ изготовления слоистых порошковых изделий и устройство для его осуществления | 1990 |

|

SU1822385A3 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| СПОСОБ МОКРОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323803C1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение эффективности контроля за счет точности определения остаточного количества газа и внутрипорового давления в заготовке. После засыпки порошка и установки пуансонов в полость матрицы последнюю закрывают крышками с резиновыми уплотнениями, после чего крышки поджимают к матрице гайками, в результате чего происходит герметизация полости матрицы. На стадии прессования производят непрерывное измерение высоты прессуемой заготовки и количества газа (воздуха), вытесненного из порошка. Указанные результаты получают при помощи пересчетных формул. Из сравнения результатов, полученных при использовании известного и предлагаемого устройств, следует, что точность определения остаточного количества газа возрастает в 4 раза, а точность определения внутрипорового давления - в 10 раз. 1 ил., 1 табл.

Изобретение относится к порошковой металлургии, в частности k устройствам для контроля эффективности дегазации порошка при прессовании заготовок.

Целью изобретения является повышение эффективности контроля за счет точности определения остаточного количества газа и внутрипорового давления в заготовке.

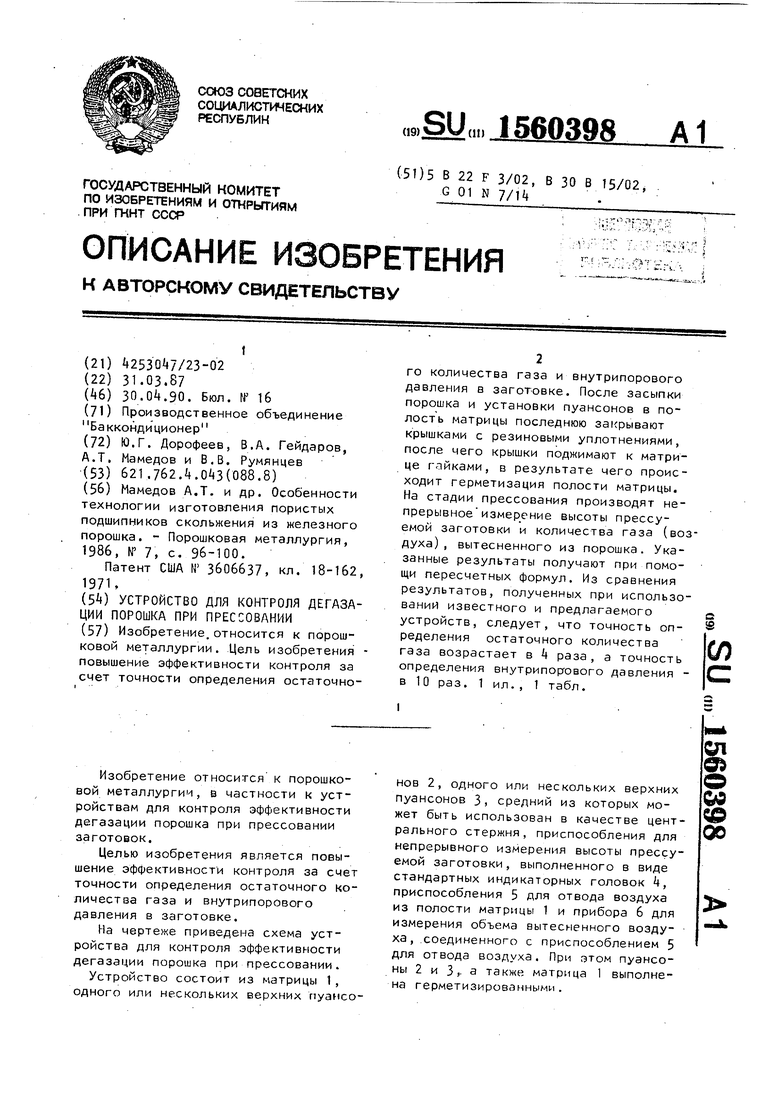

На чертеже приведена схема устройства для контроля эффективности дегазации порошка при прессовании. Устройство состоит из матрицы 1, одного или нескольких верхних пуансонов 2, одного или нескольких верхних пуансонов 3, средний из которых может быть использован в качестве центрального стержня, приспособления для непрерывного измерения высоты прессуемой заготовки, выполненного в виде стандартных индикаторных головок 4, приспособления 5 для отвода воздуха из полости матрицы 1 и прибора 6 для измерения объема вытесненного воздуха, соединенного с приспособлением 5 для отвода воздуха. При этом пуансоны 2 и 3, а также матрица 1 выполнена герметизированными.

до &

00

31

Устройство работает следующим образом.

После засыпки порошка и установки пуансонов 2 и 3 в полость матрицы последнюю закрывают крышками с резиновыми кольцевыми уплотнениями (крышки и уплотнения не обозначены), после чего крышки поджимаются к матрице гайками (не обозначены), в результате чего происходит герметизация полости матрицы. На стадии прессования порошка производят измерение глубины внедрения пуансонов в матрицу (т.е. высоты прессуемой заготовки) и объема воздуха, вытесненного из прессуемого порошка. Зная объем вытесненного воздуха, размеры спресованной заготовки объем наполнения матрицы порошком (объем порошковой засыпки) , а также теоретическую и насыпную плотность порошка, рассчитывают эффективность дегазации (остаточное количество газа в заготовке) и внутрипоровое давление газа в заготовке по следующим формулам:

Э

ргп

}V(Vn + av3) vX/н-лУ100;

(VK - vh- dva)-yH

П

УК

де Э

Т

Ун Vu Vr, 4V« lh

эффективность дегазации порошковой шихты, % теоретическая плотность компактного материала из порошковой шихты, фактическая насыпная плотность порошковой шихты, заполняющей матрицу, г/см3; объем наполнения матрицы порошковой шихтой, см3; объем вытесненного из прессуемой порошковой шихты воздуха, измеренный с помощью прибора, суммарный прирост объема зазоров пуансон - матрица, см3;

-давление газов в порах заготовки , находящейся под давлением прессования, МПа;

-давление газов в матрице до начала.прессования, МПа;

10

15

20

25

30

35

flj - пористость заготовки, находящейся под давлением прессования, %

Vp - объем заготовки под давлением прессования, см3; Пример, Предлагаемое устройство опробовано при прессовании порошков железа , меди и их смеси (5 масД порошка меди) . Заполнение матрицы порошком осуществляли при помощи загрузочного бункера (не обозначен) вместимостью 200 см3. Прессовали цилиндрические заготовки диаметром 50 мм и высотой мм.

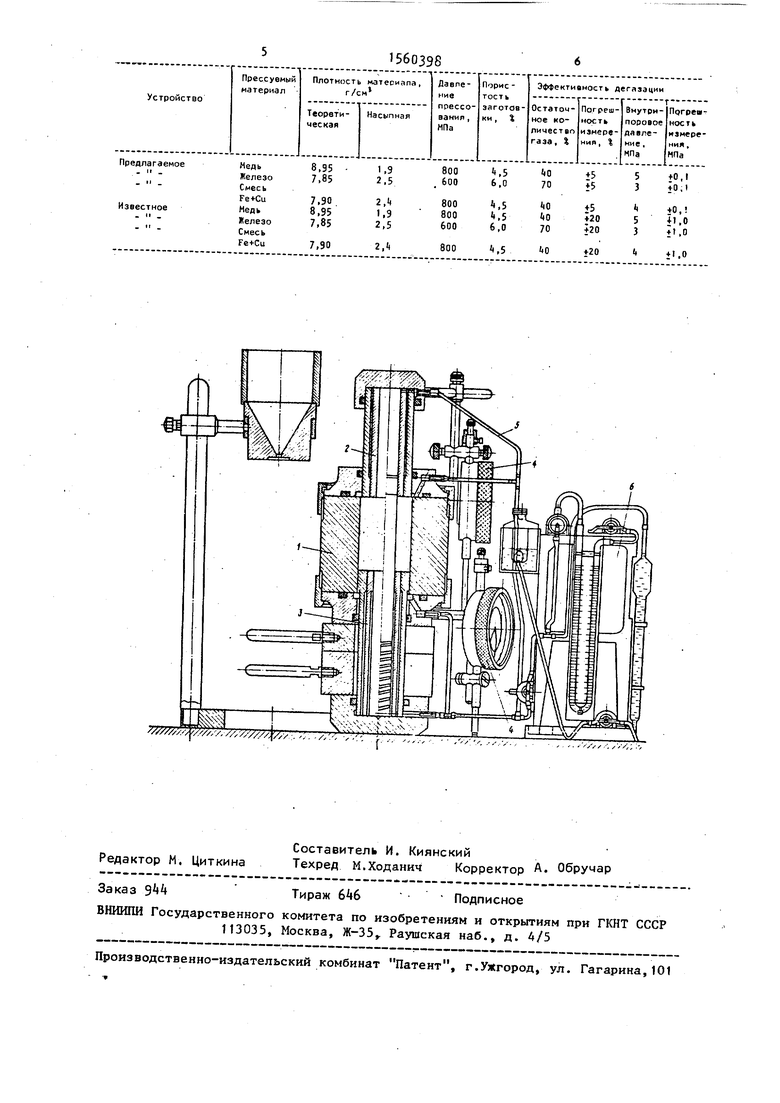

Полученные результаты приведены в таблице.

Из сравнения приведенных в таблице данных, полученных при использовании предлагаемого и известного устройств, следует, что применение предлагаемого устройства позволяет в k раза повысить точность определения остаточного количества газа и в 10 раз - точность определения внутрипо- рового давления. Сведения об остаточном количестве газа и величине внут- рипорового давления используются для оптимизации конструкции пресс- формы. Так, при незначительном количестве остаточных газов (меньше 0%) может быть использована -пресс-форма со сплошными пуансонами, а при содержании газов порядка 70% необходимы пресс-формы с дополнительными дренирующими зазорами в пуансонах.

Формула изобретения

Устройство для контроля дегазации порошка при прессовании, содержащее матрицу, пуансоны и приспособление для отвода воздуха из полости матрицы, отличающееся тем, что, с целью повышения эффективности контроля за счет точности определения остаточного количества газа и внутрипорового давления в заготовке, оно снабжено прибором для измерения объема вытесненного воздуха и приспособлением для непрерывного измерения высоты прессуемой заготовки, при этом матрица и пуансоны выполнены герметизированными, а прибор для измерения объема вытесненного возду- ха соединен с приспособлением для отвода воздуха.

Авторы

Даты

1990-04-30—Публикация

1987-03-31—Подача