Изобретение относится к области обработки металлов давлением, в частности к устройствам для прессования изделий из порошковых и монолитных материалов.

Известна пресс-форма для прессования изделий из порошков, состояш,ая из корпуса-обоймы, внутри которой расположены друг против друга четыре клинообразных пуансона, покрытые сверху крышкой. Нижняя крышка, скрепленная болтами с четырьмя стойками, покоится на резиновом буфере. Пуансоны снабжены пружинами, возвращаюшими их после процесса прессования в исходное положение 1.

Прессуюш,им сторонам пуансонов нридана форма прессуемого изделия. Прикладываемое от ползуна пресса усилае на крышку, связанную с ползуном, передается на пуансоны, которые, имея клинообразную форму, получают наряду с вертикальным и горизонтальное перемеш,ение, осуш,ествляя тем самым прессование материала, заложенного в пресс-камеру.

Известно также устройство для поперечной опрессовки, формуюшие элементы которого выполнены в виде клиньев, прилегаюших друг к другу своими боковыми поверхностями и контактируюш,их с конической поверхностью втулки, охваты1ваюш.ей клинья при минимальном объеме камеры прессования. Устройство состоит из клиньев, кольцевого корпуса с

внутренним конусом и вспомогательных элементов 2.

Недостатками таких устройств являются низкая производительность и ограниченные возможности формообразования.

Наиболее близким к предлагаемому но технической суш,ности и достигаемому эффекту является устройство для прессования издеЛИЙ, в частности для формовки винтовой новерхности, включающее матрицу, состояш,ую из шайб, выполненных с возможностью радиального перемеш,ения, корпус, выполненный из верхней и нижней плит, и привод.

Шайбы выполнены с продолговатыми отверстиями, через которые пропущены стяжные болты. Пакет закреплен между двумя жесткими шайбами. Такой пакет с помещенной внутри него заготовкой винта с усилием проталкивается через коническое отверстие корнуса, имеющее цилиндрические заходный и калибрующий пояски. При этом шайбы получают радиальное перемещение, наружная винтовая поверхность пакета превращается в цилиндрнческую, а внутренняя вместе с заготовкой в винтовую. С помощью жестких шайб выступающим из пакета концам заготовки придается нужное направление. После формовки деталь вывинчивается из пакета, а

шайбы возвращаются в исходное ноложение

с помощью заточенного на конус цилиндрнческого стержня 3.

Однако такое з стройство имеет низкое качество прессуемых изделий вследствие подвижности прессующих щайб относительно друг друга и малую производительность. .

Целью изобретения является повыщение качества прессуемых изделий, механизация процесса, повыщение производительности устройства.

С этой целью предложено устройство для прессования изделий, отличающееся от известного тем, что оно снабжено кулачком, роликамн, толкателями, пружинами, направляющими и верхним и нижним щнберами, матрица связана с приводом с помощью кулачка, роликов и толкателей, а направляющие расположены в пазах между щайбами и прикреплены к нижней плите корпуса.

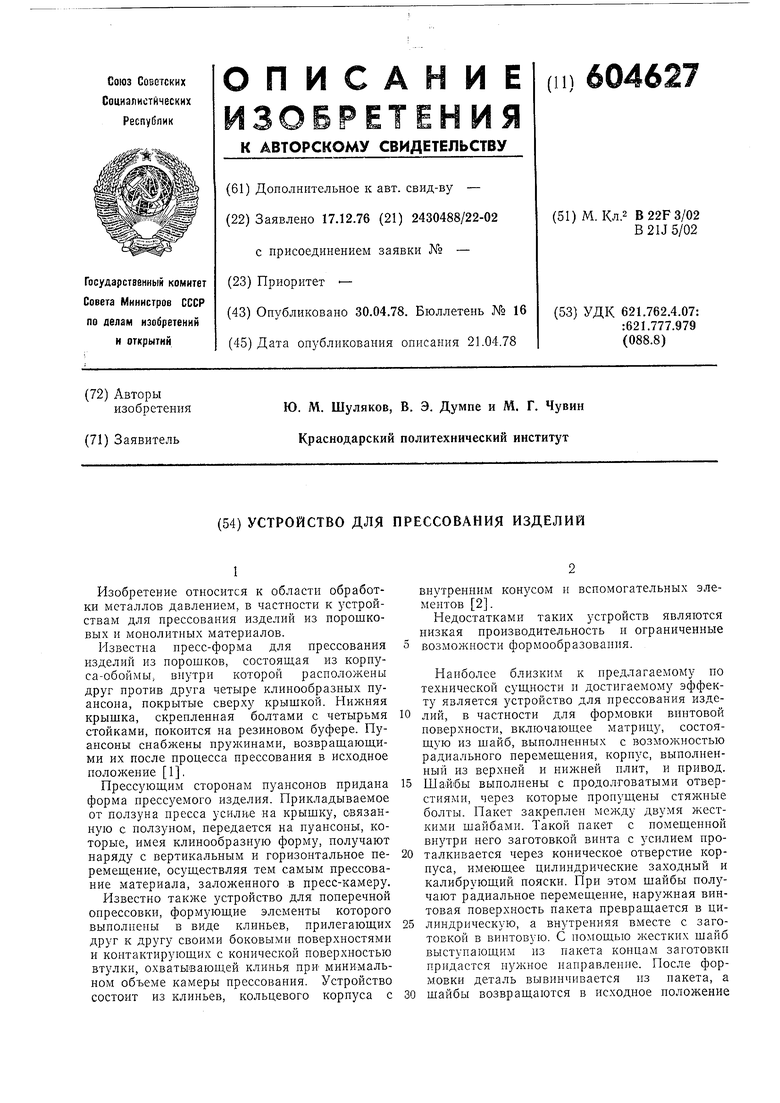

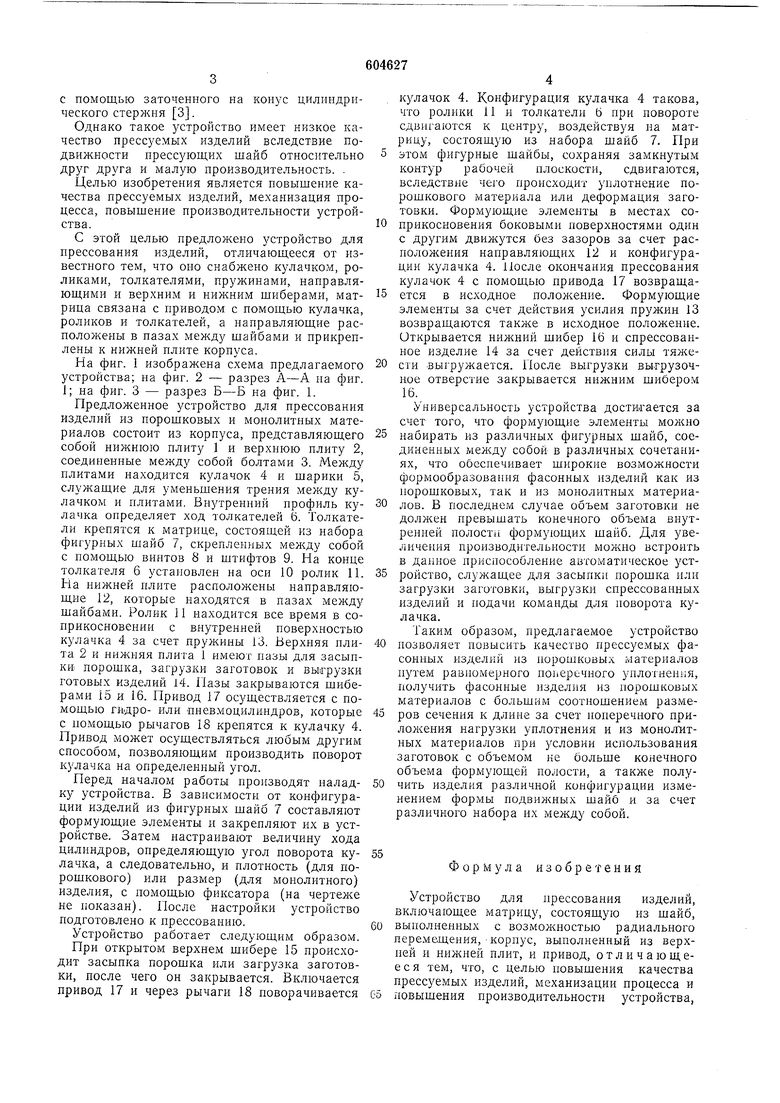

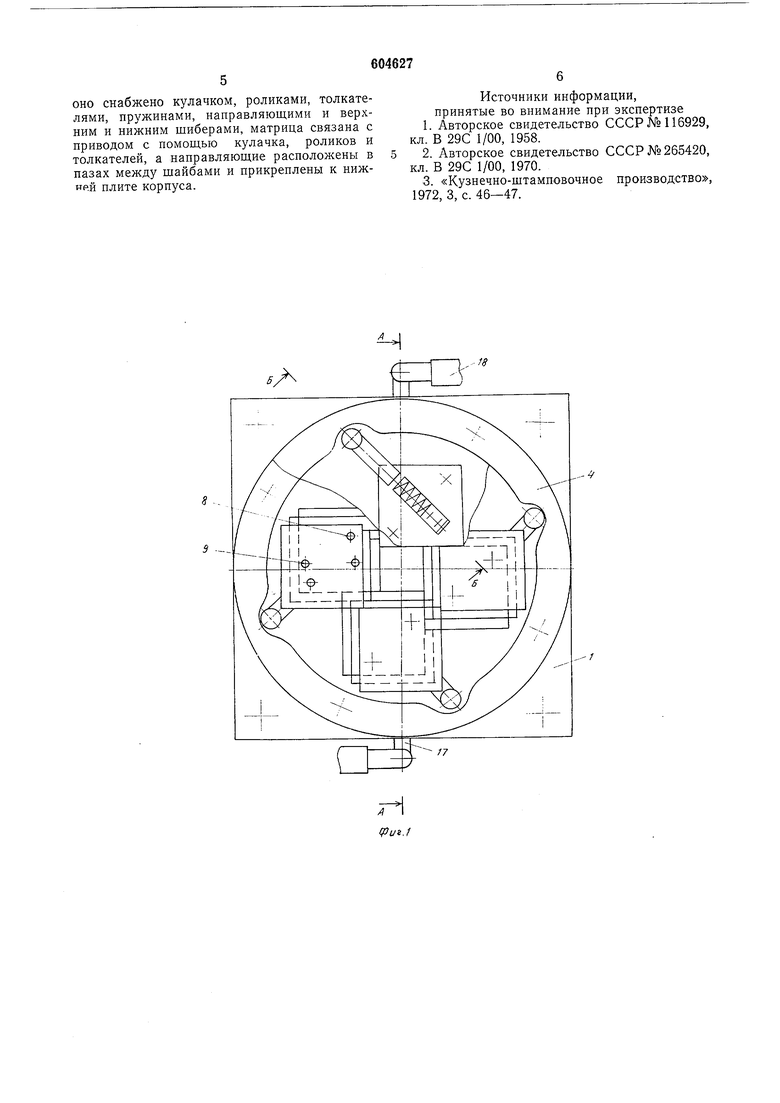

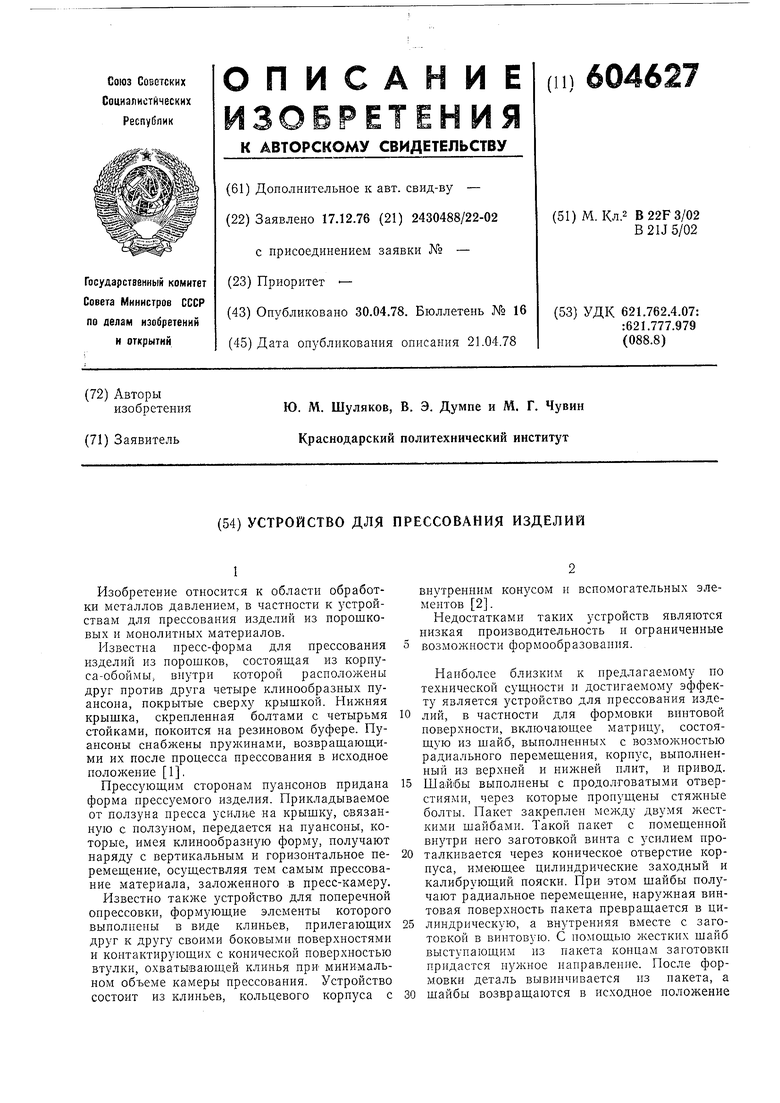

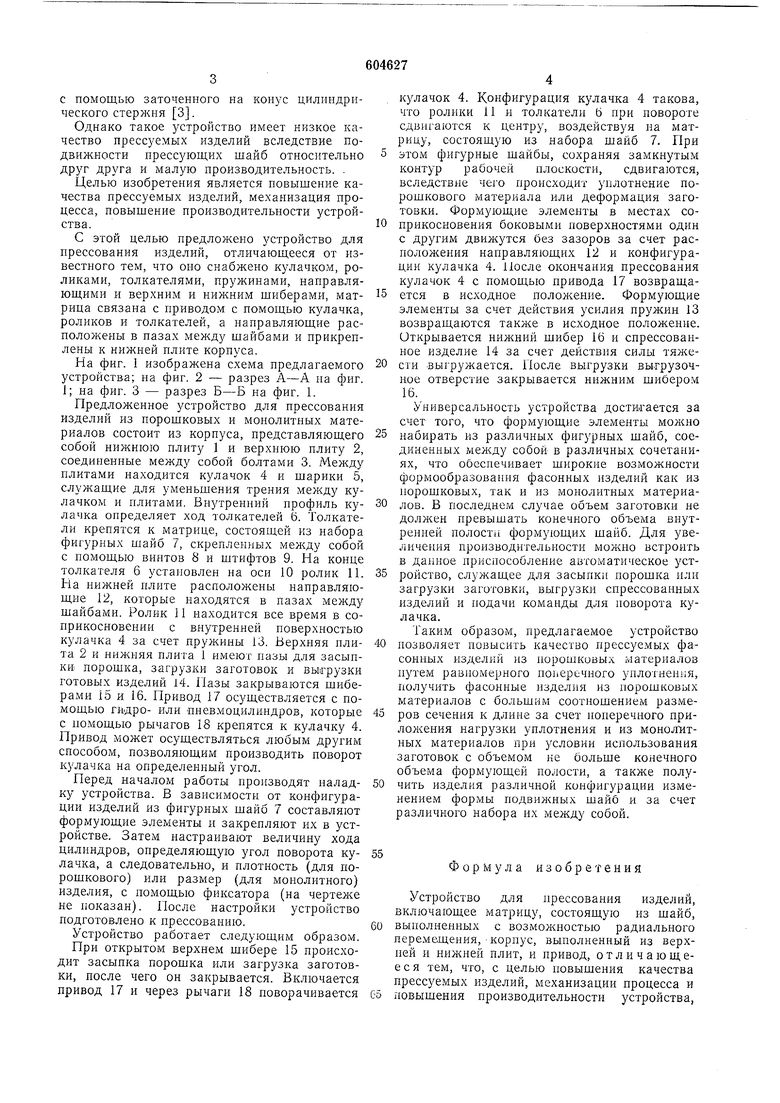

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Предложенное устройство для прессования изделий из порощковых и монолитных материалов состоит из корпуса, представляющего собой нижнюю плиту 1 и верхнюю плиту 2, соединенные между собой болтами 3. Между плитами находится кулачок 4 и шарики 5, служащие для уменьщения трения между кулачком и плитами. Внутренний профиль кулачка определяет ход толкателей 6. Толкатели крепятся к матрице, состоящей из набора фигурных щайб 7, скрепленных между собой с помощью винтов 8 и щтифтов 9. На конце толкателя 6 установлен на осн 10 ролик 11. На нижней плите расположены направляющие 12, которые находятся в пазах между щайбами. Ролик 11 находится все время в соприкосновении с внутренней новерхностью кулачка 4 за счет пружины 13. Верхняя плита 2 и нижняя плита 1 имеют пазы для засыпки порощка, загрузки заготовок и выгрузки готовых изделий 14. Пазы закрываются щиберами 15 и 16. Привод 17 осуществляется с помощью гидро- И:ли пневмоцилиндров, которые с помощью рычагов 18 крепятся к кулачку 4. Привод может осуществляться любым другим способом, позволяющим производить поворот кулачка на определенный угол.

Перед началом работы производят наладку устройства. В зависимости от конфигурации изделий из фигурных щайб 7 составляют формующие элементы и закрепляют их в устройстве. Затем настраивают величину хода цилиндров, определяющую угол поворота кулачка, а следовательно, и плотность (для порощкового) или размер (для монолитного) изделия, с помощью фиксатора (на чертеже не показан). После настройки устройство подготовлено к прессованию.

Устройство работает следующим образом.

При открытом верхнем щибере 15 происходит засыпка порощка или загрузка заготовки, после чего он закрывается. Включается привод 17 и через рычаги 18 поворачивается

кулачок 4. Конфигурация кулачка 4 такова, что ролики 11 и толкатели б при повороте сдвигаются к центру, воздействуя на матрицу, состоящую из набора щайб 7. При

этом фигурные щайбы, сохраняя замкнутым контур рабочей плоскости, сдвигаются, вследствие че10 происходит уплотнение порошкового материала или деформация заготовки. Формующие элементы в местах соприкосновения боковыми поверхностями один с другим движутся без зазоров за счет расположения направляющих 12 и конфигурации кулачка 4. После окончания прессования кулачок 4 с помощью привода 17 возвращается в исходное положение. Формующие элементы за счет действия усилия пружин 13 возвращаются в исходное положение. Открывается нижний щибер 16 и спрессованное изделие 14 за счет действия силы тяжести .выгружается. После выгрузки выгрузочное отверстие закрывается нижним шиберо.м 16.

Универсальность устройства достигается за счет того, что формующие элементы мол.но

набирать из различных фигурных щайб, соединенных между собой в различных сочетаниях, что обеспечивает широкие возможности формообразования фасонных изделий как из норошковых, так и из монолитных материалов. В последнем случае объем заготовки не должен превышать конечного объема внутренней полости формующих щайб. Для увеличения производительности можно встроить в данное приспособление автоматическое устройство, служащее для засыпки порощка илн загрузки заготовки, выгрузки спрессованных изделий н подачи команды для поворота кулачка. Таким образом, предлагаемое устройство

позволяет повысить качество прессуемых фасонных изделий нз норошковых материалов путем равномерного поперечного уплотнения, получить фасонные изделия из порошковых материалов с больщим соотношением размеров сечения к длине за счет понеречного приложения нагрузки уплотнения и нз монолитных материалов при условии использования заготовок с объемом не больще конечного объема формующей полости, а также получить изделия различной конфигурации изменением формы подвижных шайб и за счет различного набора их между собой.

Формула изобретения

Устройство для прессования изделий, включающее матрицу, состоящую из щайб,

выполненных с возможностью радиального перемещения, корпус, выполненный нз верхней и нижней плит, и привод, отличающееся тем, что, с целью повышения качества прессуемых изделий, механизации процесса и

повыщения производительности устройства,

оно снабжено кулачком, роликами, толкателями, пружинами, направляющими и верхним и нижним шиберами, матрица связана с приводом с помощью кулачка, роликов и толкателей, а направляющие располож:ены в пазах между шайбами и прикреплены к нижией плите корпуса.

Источники информации, принятые во внимание при эксцертизе

1.Авторское свидетельство СССР №116929, кл. В 29С 1/00, 1958.

2.Авторское свидетельство СССР №265420, кл. В 29С 1/00, 1970.

3.«Кузнечно-штамповочное производство, 1972, 3, с. 46-47.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования изделий из порошковых масс | 1977 |

|

SU655538A1 |

| Автоматический кулачково-эксцентриковый пресс для изготовления твердосплавных волок | 1951 |

|

SU95614A1 |

| Способ прессования изделий из порошка и устройство для его осуществления | 1979 |

|

SU865528A1 |

| Устройство для прессования порошковых материалов | 1979 |

|

SU856855A1 |

| Пресс-форма для нанесения на изделия покрытия из порошка | 1985 |

|

SU1272377A1 |

| Установка для горячего прессования порошка | 1980 |

|

SU925556A1 |

| Способ циклического прессования длинномерных изделий из порошка и устройство для его осуществления | 1981 |

|

SU984676A1 |

| Установка для электроимпульсногопРЕССОВАНия издЕлий из пОРОшКА | 1979 |

|

SU822991A1 |

| Установка для прессования изделий из металлического порошка | 1985 |

|

SU1353574A1 |

| Устройство для прессования изделий из металлических порошков | 1980 |

|

SU897399A1 |

5 Н (Pui.f

Авторы

Даты

1978-04-30—Публикация

1976-12-17—Подача