Изобретение относится к порошковой металлургии, в частности к способам горячего прессования твердосплавных материалов.

Целью изобретения является повышение качества полученных изделий за счет удаления адсорбированных газов и уменьшения теплоотвода от заготовки.

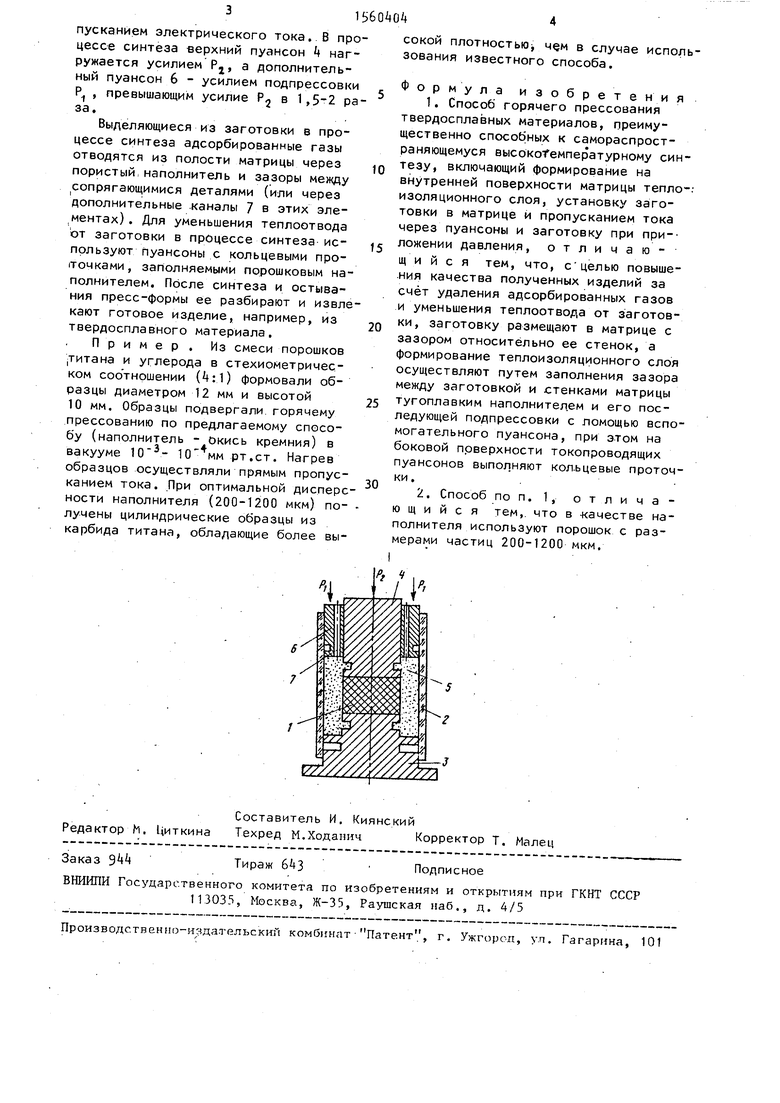

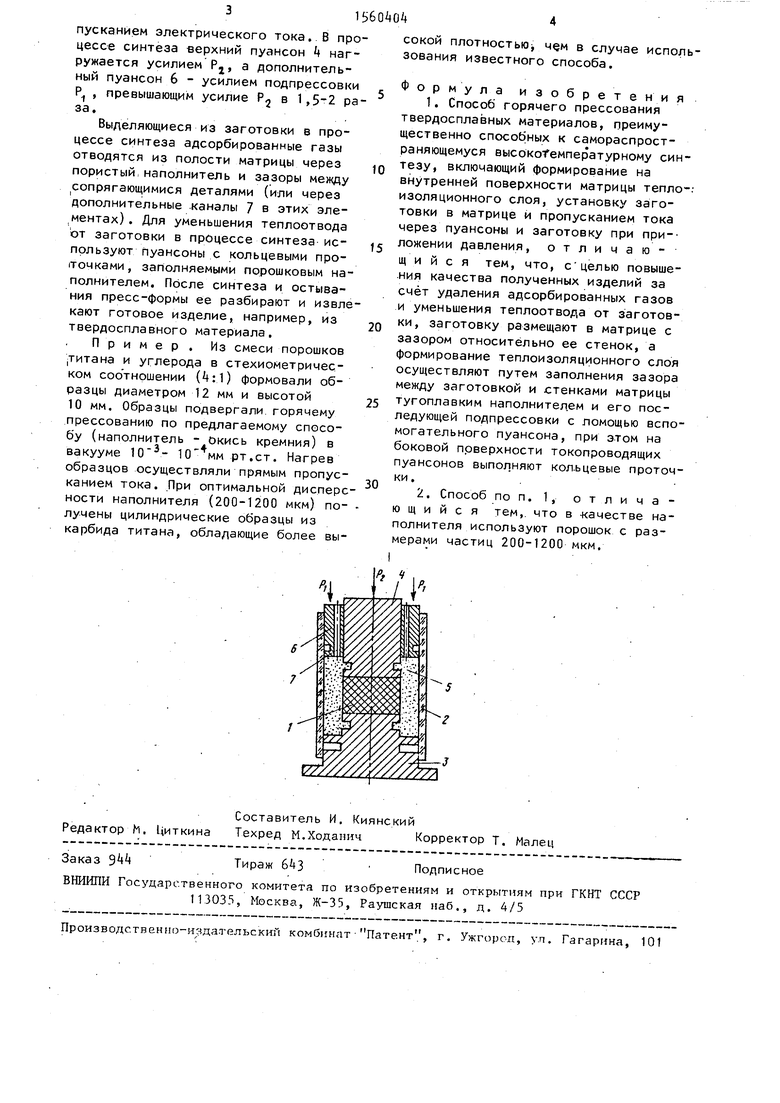

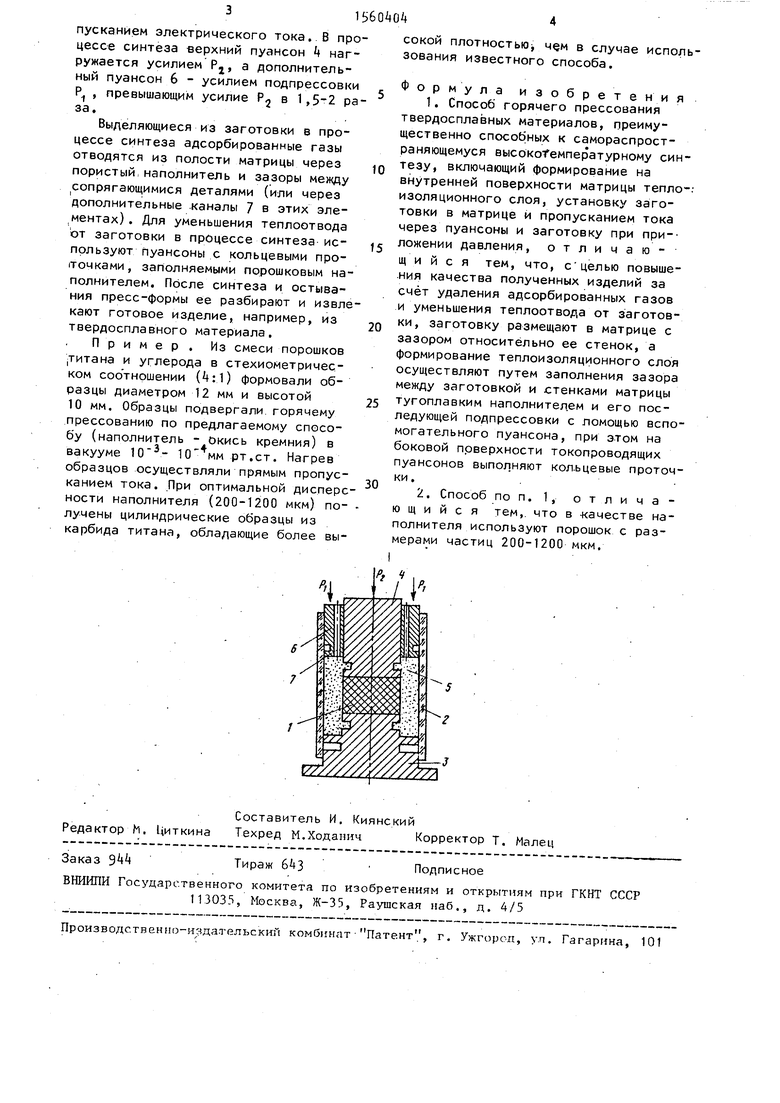

На чертеже показ ана схема устройства для осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Предварительно спрессованную заготовку 1 из порошковых смесей, способных к самораспространяющемуся высокотемпературному синтезу, устанавливают внутри матрицы 2 на пуансон 3, после чего вводят пуансон 4 до контакта с заготовкой. Полость 5 (зазор) между наружной поверхностью заготовки и внутренней поверхностью матрицы 2 заполняют порошковым наполнителем (окись алюминия или окись кремния с размерами частиц 200-1200 мкм), а затем с помощью вспомогательного пуансона 5 производят подпрессовку наполнителя с усилием Р, . Процесс горячего прессования (синтеза) производится в вакууме или в инертной среде после инициирования реакции СВС прямым пропусканием электрического тока. В процессе синтеза верхний пуансон 4 нагружается усилием PJ, а дополнительный пуансон 6 - усилием подпрессовки превышающим усилие Р в 1, раpiза.

Выделяющиеся из заготовки в процессе синтеза адсорбированные газы отводятся из полости матрицы через пористый наполнитель и зазоры между сопрягающимися деталями (или через дополнительные каналы 7 в этих элементах) . Для уменьшения теплоотвода от заготовки в процессе синтеза используют пуансоны с кольцевыми проточками, заполняемыми порошковым наполнителем. После синтеза и остывания пресс-формы ее разбирают и извлекают готовое изделие, например, из твердосплавного материала.

Пример. Из смеси порошков титана и углерода в стехиометричес- ком соо тношении (4:1) формовали образцы диаметром 12 мм и высотой 10 мм. Образцы подвергали горячему прессованию по предлагаемому способу (наполнитель - окись кремния) в вакууме 10 - 10 мм рт.ст. Нагрев образцов осуществляли прямым пропусканием тока. При оптимальной дисперсности наполнителя (200-1200 мкм) по- лучены цилиндрические образцы из карбида титана, обладающие более вы

5

0

5

0

сокой плотностью, че.м в случае использования известного способа.

Формула изобретения

1.Способ горячего прессования твердосплавных материалов, преимущественно способных к самораспространяющемуся высокот емпер атурному синтезу, включающий формирование на внутренней поверхности матрицы тепло-. изоляционного слоя, установку заготовки в матрице и пропусканием тока через пуансоны и заготовку при при-- ложении давления, отличающийся тем, что, с целью повышения качества полученных изделий за счёт удаления адсорбированных газов

и уменьшения теплоотвода от заготовки, заготовку размещают в матрице с зазором относительно ее стенок, а формирование теплоизоляционного слоя осуществляют путем заполнения зазора между заготовкой и стенками матрицы тугоплавким наполнителем и его последующей подпрессовки с ломощью вспомогательного пуансона, при этом на боковой поверхности токопроводящих пуансонов выполняют кольцевые проточки.

2.Способ по п. 1, отличающийся тем, что в качестве наполнителя используют порошок с размерами частиц 200-1200 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЭКЗОТЕРМИЧЕСКОЙ ШИХТОВОЙ ЗАГОТОВКИ | 2014 |

|

RU2566101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2625920C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2060866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 2001 |

|

RU2210461C2 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2077411C1 |

| Заготовка твердосплавной пластины из порошковой карбидостали и способ ее термообработки | 2020 |

|

RU2756600C1 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) В ШИХТОВОЙ ЗАГОТОВКЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА В ПРЕСС-ФОРМЕ | 2014 |

|

RU2577641C2 |

| Способ получения нанокерамики методом совмещения самораспространяющегося высокотемпературного синтеза и искрового плазменного спекания | 2015 |

|

RU2614006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2008 |

|

RU2367541C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение качества полученных изделий за счет удаления адсорбированных газов и уменьшения теплоотвода от заготовки. Предварительно спрессованную заготовку из порошковой смеси, способной к самораспространяющемуся высокотемпературному синтезу, устанавливают внутри матрицы на нижний пуансон и поджимают ее верхним пуансоном. Полость (зазор) между наружной поверхностью заготовки и внутренней поверхностью матрицы заполняют порошковым наполнителем (окись алюминия или окись кремния дисперсностью 200-1200 мкм). После этого наполнитель подпрессовывают при помощи дополнительного кольцевого пуансона. Процесс горячего прессования (синтеза) проводят в вакууме или инертной среде за счет разогрева образца прямым пропусканием электрического тока. Выделяющиеся при синтезе газы удаляются через наполнитель и зазоры между элементами пресс-формы, в результате чего повышается качество готовых изделий. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пурка | 1929 |

|

SU21533A1 |

Авторы

Даты

1990-04-30—Публикация

1987-02-16—Подача