Изобретение относится к порошковой металлургии и может быть использовано для непрерывного формования изделий из порошков преимущественно пластичных металлов, например меди, алюминия, свинца и т.п.

Целью изобретения является повышение качества изделий и производительности формования.

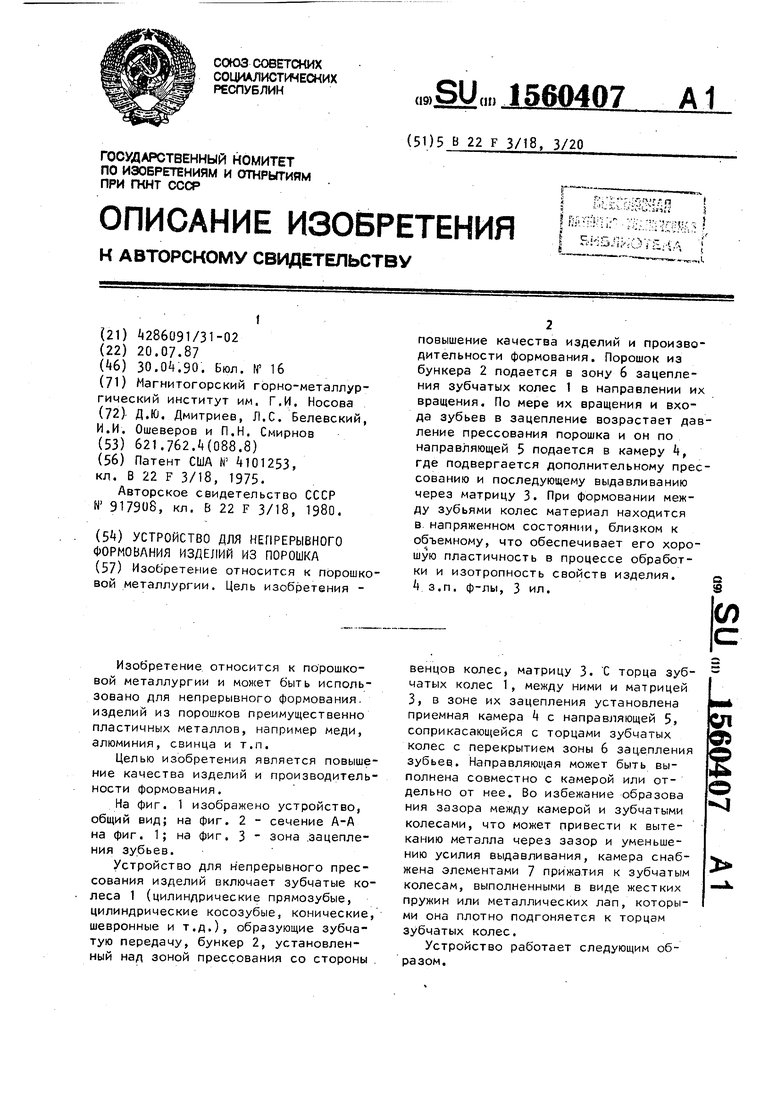

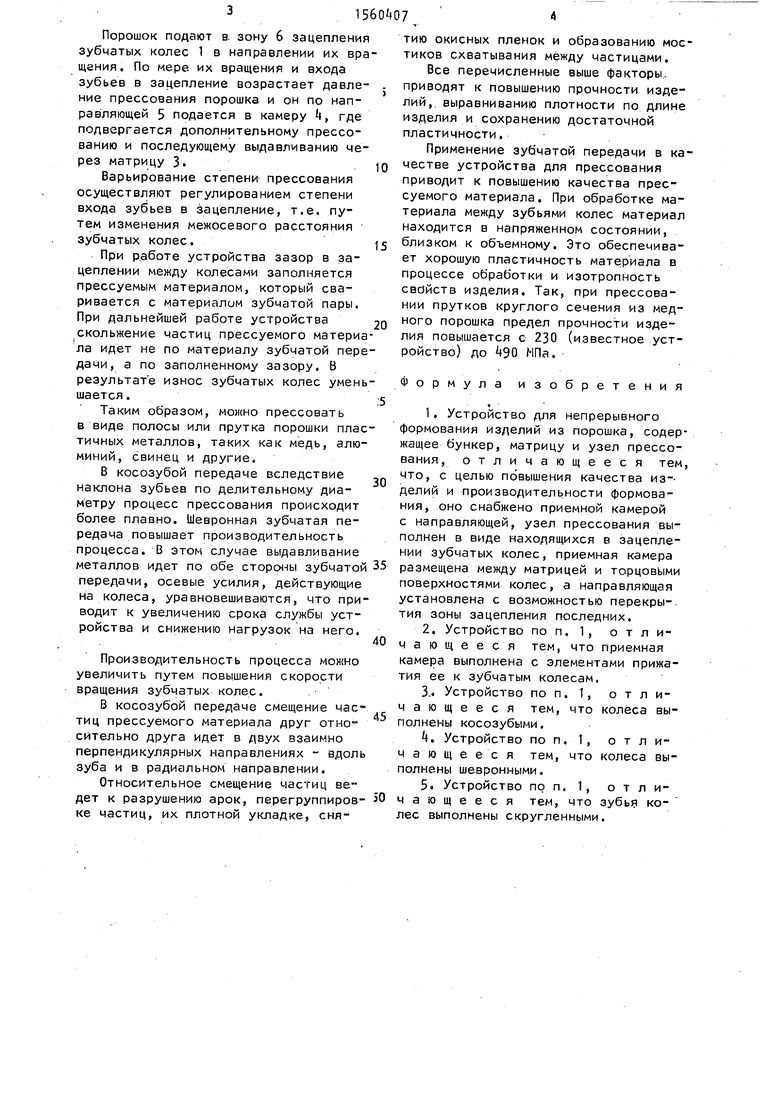

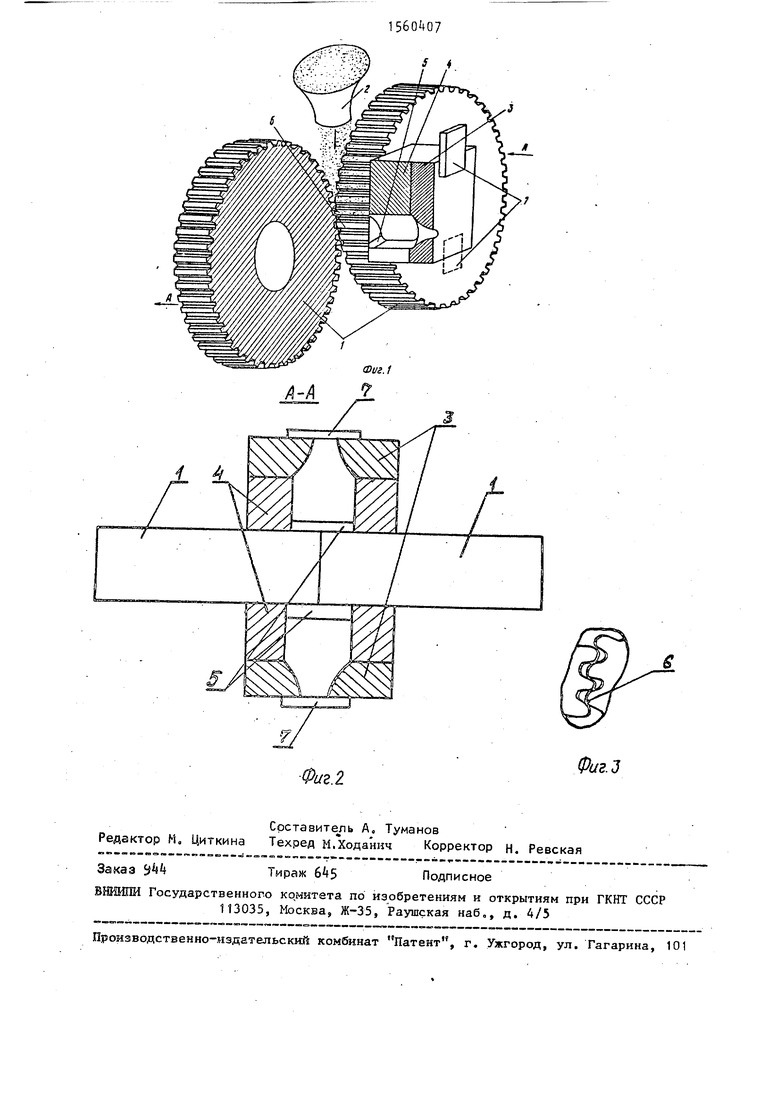

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - зона зацепления зубьев.

Устройство для непрерывного прессования изделий включает зубчатые колеса 1 (цилиндрические прямозубые, цилиндрические косозубые, конические, шевронные и т.д.), образующие зубчатую передачу, бункер 2, установленный над зоной прессования со стороны

венцов колес, матрицу 3. С торца зубчатых колес 1, между ними и матрицей 3, в зоне их зацепления установлена приемная камера 4 с направляющей 5, соприкасающейся с торцами зубчатых колес с перекрытием зоны 6 зацепления зубьев. Направляющая может быть выполнена совместно с камерой или отдельно от нее. Во избежание образова ния зазора между камерой и зубчатыми колесами, что может привести к вытеканию металла через зазор и уменьшению усилия выдавливания, камера снабжена элементами 7 прижатия к зубчатым колесам, выполненными в виде жестких пружин или металлических лап, которыми она плотно подгоняется к торцам зубчатых колес.

Устройство работает следующим образом.

ел

0

31560

Порошок подают в зону 6 зацепления зубчатых колес 1 в направлении их вращения. По мере их вращения и входа зубьев в зацепление возрастает давле- . ние прессования порошка и он по направляющей 5 подается в камеру i, где подвергается дополнительному прессованию и последующему выдавливанию через матрицу 3.Ю

Варьирование степени прессования осуществляют регулированием степени входа зубьев в зацепление, т.е. путем изменения межосевого расстояния зубчатых колес.15

При работе устройства зазор в зацеплении между колесами заполняется прессуемым материалом, который сваривается с материалом зубчатой пары. При дальнейшей работе устройства 20 скольжение частиц прессуемого материа- ла идет не по материалу зубчатой передачи, а по заполненному зазору. В

результате износ зубчатых колес уменьшается .5

Таким образом, можно прессовать в виде полосы или прутка порошки пластичных металлов, таких как медь, алюминий, свинец и другие.

В косозубой передаче вследствие наклона зубьев по делительному диаметру процесс прессования происходит более плавно. Шевронная зубчатая передача повышает производительность процесса. В этом случае выдавливание

30

Формула изобретения

1. Устройство для непрерывного формования изделий из порошка, содержащее бункер, матрицу и узел прессования, отличающееся тем, что, с целью повышения качества изделий и производительности формования, оно снабжено приемной камерой с направляющей, узел прессования выполнен в виде находящихся в зацеплении зубчатых колес, приемная камера

металлов идет по обе стороны зубчатой 35 размещена между матрицей и торцовыми

тию окисных пленок и образованию мостиков схватывания между частицами.

Все перечисленные выше факторы приводят к повышению прочности изделий, выравниванию плотности по длине изделия и сохранению достаточной пластичности.

Применение зубчатой передачи в качестве устройства для прессования приводит к повышению качества прессуемого материала. При обработке материала между зубьями колес материал находится в напряженном состоянии, близком к объемному. Это обеспечивает хорошую пластичность материала в процессе обработки и изотропность свойств изделия. Так, при прессовании прутков круглого сечения из медного порошка предел прочности изделия повышается с 230 (известное устройство) до 90 МПа.

Формула изобретения

1. Устройство для непрерывного формования изделий из порошка, содержащее бункер, матрицу и узел прессования, отличающееся тем, что, с целью повышения качества изделий и производительности формования, оно снабжено приемной камерой с направляющей, узел прессования выполнен в виде находящихся в зацеплении зубчатых колес, приемная камера

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования зубчатых колес | 1987 |

|

SU1540943A1 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1072997A1 |

| Способ прессования конической шестерни с круговым зубом и устройство для его осуществления | 2019 |

|

RU2731697C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1990 |

|

RU2089346C1 |

| ГРАНУЛЯТОР | 1999 |

|

RU2170612C1 |

| Устройство для нанесения покрытий из порошкообразных материалов | 1991 |

|

SU1801616A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 2016 |

|

RU2630401C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 2016 |

|

RU2687467C2 |

| ПРЕСС-ГРАНУЛЯТОР | 2012 |

|

RU2489262C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение качества изделий и производительности формования. Порошок из бункера 2 подается в зону 6 зацепления зубчатых колес 1 в направлении их вращения. По мере их вращения и входа зубьев в зацепление возрастает давление прессования порошка и он по направляющей 5 подается в камеру 4, где подвергается дополнительному прессованию и последующему выдавливанию через матрицу 3. При формовании между зубьями колес материал находится в напряженном состоянии, близком к объемному, что обеспечивает его хорошую пластичность в процессе обработки и изотропность свойств изделия. 4 з.п. ф-лы, 3 ил.

передачи, осевые усилия, действующие на колеса, уравновешиваются, что приводит к увеличению срока службы устройства и снижению нагрузок на него.

Производительность процесса можно увеличить путем повышения скорости вращения зубчатых колес.

В косозубой передаче смещение частиц прессуемого материала друг относительно друга идет в двух взаимно перпендикулярных направлениях - вдоль зуба и в радиальном направлении.

Относительное смещение частиц ведет к разрушению арок, перегруппировке частиц, их плотной укладке, сня0

0

поверхностями колес, а направляющая установлена с возможностью перекрытия зоны зацепления последних.

k. Устройство по п, чающееся тем, полнены шевронными.

1, о т л и- что колеса вы1,

отличающееся тем, что зубья колес выполнены скругленными.

Фаг.2

Фиг.З

| Патент США N 4101253, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU917908A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-04-30—Публикация

1987-07-20—Подача