Изобретение относится к автоматическому управлению процессом коксования тяжелых остатков и может быть использовано в сланцехимической, нефтеперерабатывающей и нефтехимической промышленности.

Целью изобретения является сокращение цикла коксования за счет координации работы технологических аппаратов во времени, уменьшение нагрузки на конденсационную систему и повышение качества конечного продукта.

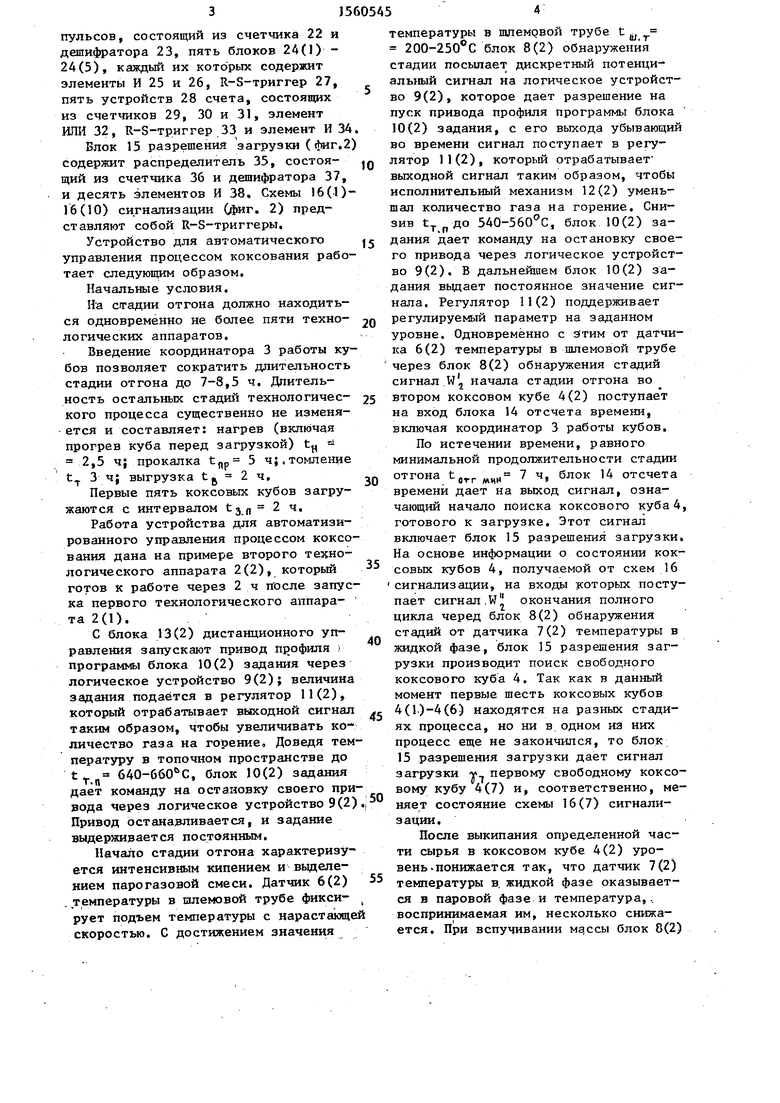

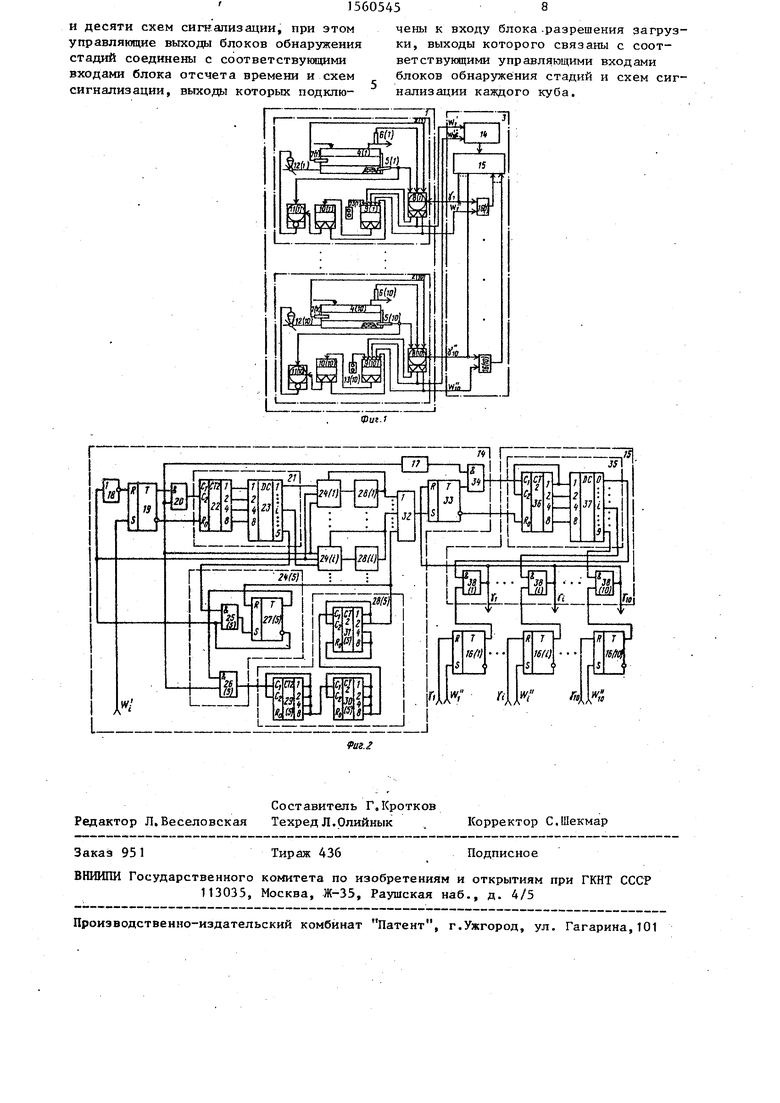

На фиг, 1 изображена схема устройства для автоматического управления процессом коксования; на фиг. 2 - функциональная схема координатора работы кубов.

Устройство для автоматического управления процессом коксования (фиг. 1) состоит из коксовой батареи 1, содержащей десять технологических

аппаратов 2(1)-2(10), и координатора 3 работы кубов.

Каждый из десяти технологических . аппаратов 2(1)-2(10) содержит коксовый куб 4, датчик 5 температуры над перевальной стенкой, датчик 6 температуры в шлемовой трубе, датчик 7 температуры в жидкой фазе, блок 8 обнаружения стадий, логическое устройство 9, блок 10 задания, регуля- тор 11 расхода, исполнительный механизм 12 на линии подачи газа в топку и блок 13 дистанционного управления.

Координатор 3 работы кубов содержит блок 14 отсчета времени, блок 15 разрешения загрузки и десять схем J6(J)J6(10) сигнализации.

Блок 14 отсчета времени (фиг. 2) содержит генератор 17 тактовых импульсов, элемент НЕ 18, R-S-триггер 19, элемент И 20, распределитель 21 имOI

Од

S

Сл

to

пульсов, состоящий из счетчика 22 и дешифратора 23, пять блоков 24(1) - 24(5), каждый их которых содержит элементы И 25 и 26, R-S-триггер 27, пять устройств 28 счета, состоящих из счетчиков 29, 30 и 31, элемент ИЛИ 32, R-S-триггер 33 и элемент И 34.

Блок 15 разрешения загрузки (фиг.2) содержит распределитель 35, состоящий из счетчика 36 и дешифратора 37, и десять элементов И 38. Схемы 16(1)- 16(10) сигнализации (фиг. 2) представляют собой R-S-триггеры.

Устройство для автоматического управления процессом коксования работает следующим образом.

Начальные условия.

На стадии отгона должно находиться одновременно не более пяти техно- 20 логических аппаратов.

Введение координатора 3 работы кубов позволяет сократить длительность стадии отгона до 7-8,5 ч. Длительность остальных стадий технологического процесса существенно не изменяется и составляет: нагрев (включая прогрев куба перед загрузкой)

25

- 2,5 t 3

прокалка t

flp

tH

5 ч;,томление

2 ч.

т -ч выгрузка tR

Первые пять коксовых кубов загружаются с интервалом t3 п 2 ч.

Работа устройства для автоматизированного управления процессом коксования дана на примере второго технологического аппарата 2(2), который готов к работе через 2 ч после запуска первого технологического аппарата 2(1).

С блока 13(2) дистанционного управления запускают привод профиля программы блока 10(2) задания через логическое устройство 9(2); величина задания подается в регулятор 11(2), который отрабатывает выходной сигнал таким образом, чтобы увеличивать количество газа на горение. Доведя температуру в топочном пространстве до tт 640-660ЬС, блок 10(2) задания дает команду на остановку своего при30

35

40

45

температуры в шяемовой трубе t 200-250°С блок 8(2) обнаружения стадии посыпает дискретный потенциальный сигнал на логическое устройст во 9(2), которое дает разрешение на пуск привода профиля программы блок 10(2) задания, с его выхода убывающи во времени сигнал поступает в регулятор 11(2), который отрабатывает выходной сигнал таким образом, чтобы исполнительный механизм 12(2) уменьшал количество газа на горение. Снизив tTпдо 540-560°С, блок 10(2) за дания дает команду на остановку сво го привода через логическое устройс во 9(2). В дальнейшем блок 10(2) задания выдает постоянное значение си нала. Регулятор 11(2) поддерживает регулируемый параметр на заданном уровне. Одновременно с этим от датчи ка 6(2) температуры в шлемовой труб через блок 8(2) обнаружения стадий сигнал Wj начала стадии отгона во втором коксовом кубе 4(2) поступает на вход блока 14 отсчета времени, включая координатор 3 работы кубов.

По истечении времени, равного минимальной продолжительности стадии отгона torrMHH 7 ч, блок 14 отсчет времени дает на выход сигнал, означающий начало поиска коксового куба готового к загрузке. Этот сигнал включает блок 15 разрешения загрузк На основе информации о состоянии ко совых кубов 4, получаемой от схем 1 сигнализации, на входы которых посту пает сигнал,W окончания полного цикла черед блок 8(2) обнаружения стадий от датчика 7(2) температуры жидкой фазе, блок 15 разрешения загрузки производит поиск свободного коксового куба 4, Так как в данный момент первые шесть коксовых кубов 4(1)-4(6) находятся на разных стадиях процесса, но ни в одном из них процесс еще не закончился, то блок 15 разрешения загрузки дает сигнал загрузки -У первому свободному коксо вому кубу 4(7) и, соответственно, м

вода через логическое устройство 9(2).,5 няет состояние схемы 16(7) сигналиo

0

5

0

5

0

5

температуры в шяемовой трубе t 200-250°С блок 8(2) обнаружения стадии посыпает дискретный потенциальный сигнал на логическое устройство 9(2), которое дает разрешение на пуск привода профиля программы блока 10(2) задания, с его выхода убывающий во времени сигнал поступает в регулятор 11(2), который отрабатывает выходной сигнал таким образом, чтобы исполнительный механизм 12(2) уменьшал количество газа на горение. Снизив tTпдо 540-560°С, блок 10(2) задания дает команду на остановку своего привода через логическое устройство 9(2). В дальнейшем блок 10(2) задания выдает постоянное значение сигнала. Регулятор 11(2) поддерживает регулируемый параметр на заданном уровне. Одновременно с этим от датчика 6(2) температуры в шлемовой трубе через блок 8(2) обнаружения стадий сигнал Wj начала стадии отгона во втором коксовом кубе 4(2) поступает на вход блока 14 отсчета времени, включая координатор 3 работы кубов.

По истечении времени, равного минимальной продолжительности стадии отгона torrMHH 7 ч, блок 14 отсчета времени дает на выход сигнал, означающий начало поиска коксового куба 4, готового к загрузке. Этот сигнал включает блок 15 разрешения загрузки. На основе информации о состоянии коксовых кубов 4, получаемой от схем 16 сигнализации, на входы которых поступает сигнал,W окончания полного цикла черед блок 8(2) обнаружения стадий от датчика 7(2) температуры в жидкой фазе, блок 15 разрешения загрузки производит поиск свободного коксового куба 4, Так как в данный момент первые шесть коксовых кубов 4(1)-4(6) находятся на разных стадиях процесса, но ни в одном из них процесс еще не закончился, то блок 15 разрешения загрузки дает сигнал загрузки -У первому свободному коксовому кубу 4(7) и, соответственно, меняет состояние схемы 16(7) сигнали

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом коксования в кубах | 1989 |

|

SU1663014A1 |

| Устройство для автоматического управления процессом коксования | 1983 |

|

SU1152957A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ КОКСОВАНИЯ | 1973 |

|

SU384856A1 |

| Устройство для автоматического управления процессом коксования в кубах | 1981 |

|

SU1006475A1 |

| Система управления поточной линией для приготовления стекольной шихты | 1983 |

|

SU1168517A1 |

| Программное устройство очередности обслуживания коксовых печей и затворов угольной башни | 1978 |

|

SU768758A2 |

| Программное устройство очередности обслуживания коксовых печей и затворов угольной башни | 1977 |

|

SU684057A2 |

| Программное устройство очередности обслуживания коксовых печей и затворов угольной башни | 1981 |

|

SU998489A2 |

| Способ получения малосернистого нефтяного кокса | 2016 |

|

RU2632832C1 |

| Программное устройство очередности обслуживания коксовых печей и затворов угольной башни | 1983 |

|

SU1110795A2 |

Изобретение относится к автоматическому управлению процессом коксования тяжелых остатков, может быть использовано в сланцехимической, нефтеперерабатывающей и нефтехимической промышленности и позволяет сократить цикл коксования за счет координации работы технологических аппаратов во времени, уменьшить нагрузку на конденсационную систему и повысить качество конечного продукта. Устройство представляет собой координатор работы кубов, содержащий блок отсчета времени, блок разрешения загрузки и десять схем сигнализации. 2 ил.

Привод останавливается, и задание выдерживается постоянным.

Начало стадии отгона характеризуется интенсивным кипением и выделением парогазовой смеси. Датчик 6(2) температуры в шлемовой трубе фикси- ( рует подъем температуры с нарастающей скоростью. С достижением значения

зации.

После выкипания определенной части сырья в коксовом кубе 4(2) уровень, понижается так, что датчик 7(2) температуры в. жидкой фазе оказывается в паровой фазе и температура,, воспринимаемая им, несколько снижается. При вспучивании массы блок 8(2)

обнаружения стадий регистрирует релейный скачок температуры. После этого ,на блок 10(2) задания через логическое устройство 9(2) поступает сигнал разрешения пуска природа профиля программы, температура выдержи- дается прежней в течение 60-70 мин, потом идет подъем температуры до 750-7бО°С, который свидетельствует о том, что коксовый куб 4(2) переведен на прокалку. В конце цикла коксования через логическое устройство 9(2) останавливают привод профиля программы.

в жидкой фазе через блок 8(2) обнаружения стадий на схему 16(2) сигнализации поступает сигнал U f окончания полного цикла, что свидетельствует о том, что коксовый куб 4(2) готов к загрузке о.чередной дозы сырья и началу нового цикла коксования.

Координатор 3 работы кубов (фиг.2) работает следующим образом.

При подаче сигнала Wj- начала стадии отгона в коксовом кубе 4 на S- рход R-S-триггера 19, стоящего на рходе блока 14 отсчета времени, R-S- триггер 19 устанавливается в единич- рое состояние, включая тем самым распределитель 21, который последовательно опрашивает все пять блоков 24(1)-24(5) управления счетом и включает первое свободное устройство 28 счета, одновременно с этим останавливается и выводится в исходное состояние распределитель 21, Все пять устройств 28(1)-28(5) счета настроены на время, равное минимальной продолжительности стадии отгона tQT M-H 7 мин. Таким образом, спустя 7 ч на выходе блока 14 отсчета времени появляется сигнал, соответствующий логической единице, который устанавливает R-S-триггер 33 в единичное состояние, включая тем самым блок 15 разрешения загрузки, который представляет собой работающий в старт- стопном режиме распределитель 35 с десятью схемами сравнения И 38(1) - 38(10) с двумя входами. На одном входе каждой из схем И 38(1)-38(10) присутствует потенциал, соответствующий состоянию коксовых кубов 4(1) - 4(10) в данный момент: если коксовый куб готов к загрузке - 1, если нет - О. Распределитель 35 опрашивает последовательно все десять схем И 38(1) - 38(30), Если импульс с раст

10

20

25

пределителя 35 попадает на вход схемы И 38, где уже есть сигнал 1, тек на ее выходе также появляется 1, которая дает -сигнал v разрешения загрузки свободного коксового куба 4. Сигнал -у разрешения загрузки через R-S- триггер 33 останавливает и устанавливает в начальное состояние распределитель 35, а также-изменяет состояние соответствующей схемы 16(1) - 16 (30) сигнализации, т.е. соответствующего R-S-триггера 16(1)-16(10).

На S-входы R-S-триггеров 16(3) С датчика 7(2) температуры 15 ) поступают сигналы WJ окончания полного цикла, а их R-входы соединяются с соответствующими схемами И 38 в блоке 15 разрешения загрузки и управляющими входами в устройствах 8(1)-8(10) обнаружения стадий,

Коксовая батарея 1 (фиг, 1) состоит из узлов и блоков, выполненных на базе универсальной системы элементов промышленной пневмоавтоматики.

Включение в предлагаемое изобретение координатора работы кубов позволяет сократить длительность цикла коксования, избежать простоя коксо- ( вых кубов, снижает нагрузку в конденсационной системе, что улучшает качество электродного кокса.

Формула изобретения

Устройство для автоматического управления процессом коксования, состоящее из коксовой батареи, содержащей десять коксовых кубов с блоками дистанционного управления, датчиками температуры над перевальной стенкой, связанными через регуляторы расхода с .исполнительными механизмами на линиях подачи газа в топки, 45 датчики температуры в шлемовых трубах и жидкой фазе каждого куба, соединенные через блоки обнаружения стадий процесса коксования, логические устройства и блоки задания с регуляторами расхода газа, отличающееся тем, что, с целью сокращения цикла коксования за счет координации работы технологических аппаратов во времени, уменьшения нагрузки на конденсационную систему и повышения качества готового продукта, оно дополнительно содержат координатор работы кубов, состоящий из блока отсчета времени, блока разрешения загрузки

30

40

50

55

10

20

15

25

30

45

40

45

50

45

55

и десяти схем сигнализации, при этом управляющие выходы блоков обнаружения стадий соединены с соответствующими входами блока отсчета времени и схем сигнализации, выходы которых подклюСоставитель Г.Кротков Редактор Л. Веселовская Техред Л.Олийнык

Заказ 951

Тираж 436

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

чены к входу блока -разрешения загрузки, выходы которого связаны с соответствующими управляющими входами блоков обнаружения стадий и схем сигнализации каждого куба.

П

П

51 Ъ 7 1Корректор С.Шекмар

Подписное

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ КОКСОВАНИЯ | 0 |

|

SU384856A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Устройство для автоматического управления процессом коксования | 1983 |

|

SU1152957A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1990-04-30—Публикация

1988-03-28—Подача