Изобретение относится к черной металлургии, конкретнее к способам ремонта футеровки конвертеров.

Цель изобретения - повышение стойкости футеровки путем создания оптимального периода проведения факельного торкретирования с нагревом металлолома и снижение расхода чугуна,

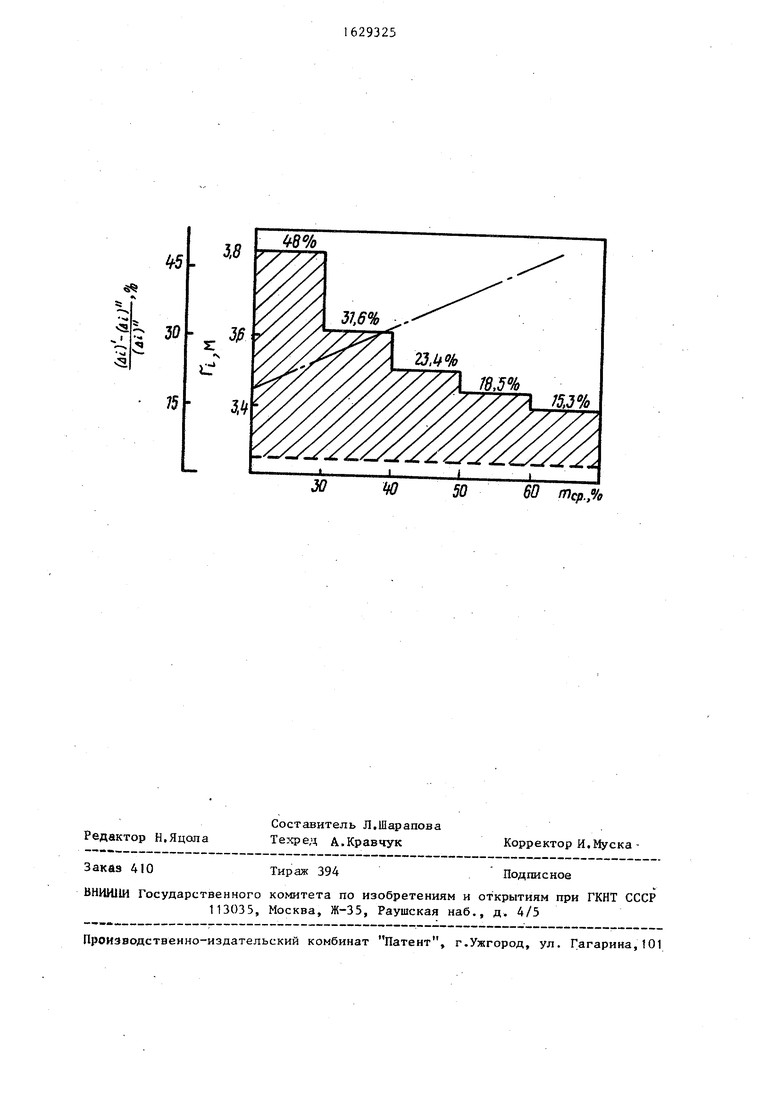

На чертеже приведен график, поясняющий результаты расчета.

Факельное торкретирование футеровки сталеплавильного конвертера осуществляют после ее износа на 40-50%s при этом чередуют операции торкретирования открытых участков футеровки с одновременным нагревом лома с операциями торкретирования нижней части футеровки до загрузки в конвертер лома без его нагрева. Соотношение количества операций факельного торкретирования с одновременным нагревом лома и без нагрева лома поддерживают равным (1 ,5-2) 1.

Начало периода восстановления футеровки, в течение которого осуществляется предварительный нагрев металлолома во время факельного торкретирования, выбирается исходя из сле- дукщих соображений. Износ футеровки по ходу кампании сталеплавильного конвертера характеризуется изменением массы срабатываемого слоя т в наиболее изнашиваемой части футеровки - цилиндрической5 Период эксплуатации конвертера заканчивается при срабатывании 85% от массы футеровки в цилиндрической части в По ходу кампании конвертера начальный радиус г футеровки

изменяется и принимает текущие значения г ,

По ходу кампании конвертера масса срабатываемого слоя футеровки одинакова за плавку и зависит от планируемого числа плавок N ПЛ на кампанию: , ,Of 85- тц

(nVПА- - -гг„г

тц - масса футеровки цилиндричесгде

кой части конвертера, Текущий радиус конвертера определяется по выражению:

И

г2 +(г -г2) -- -- г„ +|ira,c го

о а.с о мпл

где гас - радиус футеровки конвертера до арматурного слоя, MJ N текущее число плавок по ходу кампании.

При принятых допущениях расчеты проведены для 300-тонного конвертера, характеризующегося следующими параметрами

г, 3,25 м; rQ.e Го+5, 15 м

- толщина рабочего слоя фу.-,-0,9 теровки; ,

±

м

ти 300000 кг; .

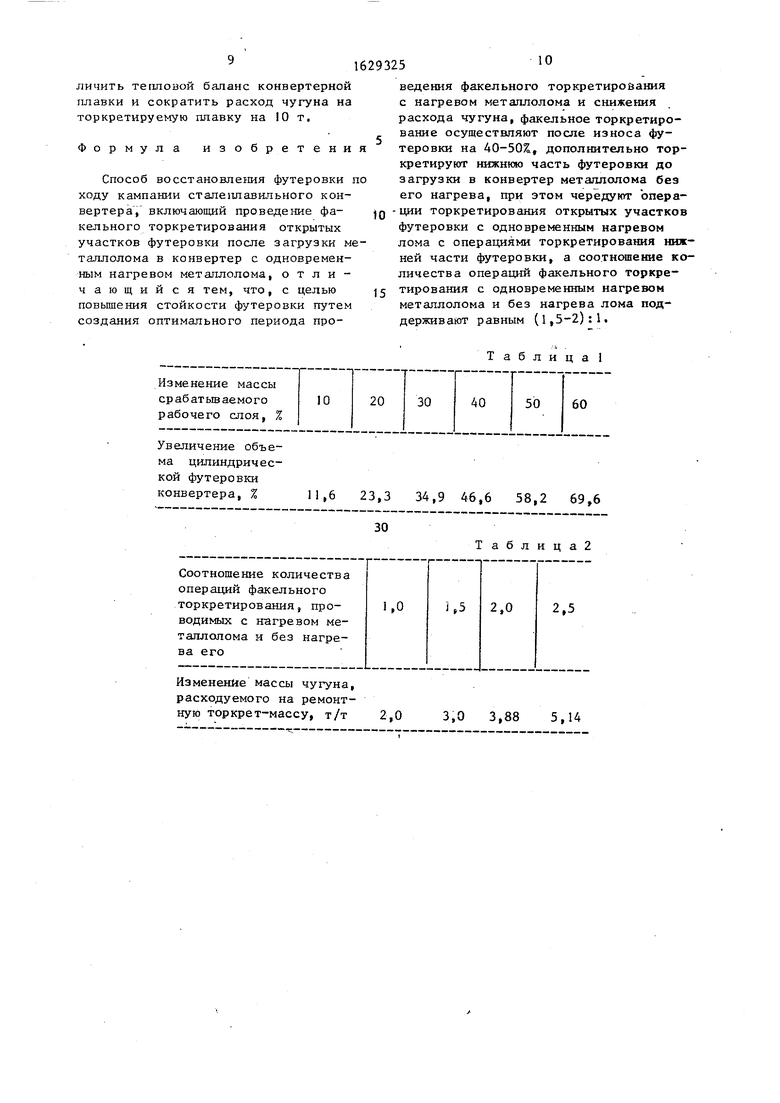

Результаты расчета поясняются графиком (чертеж), на котором показано изменение начального радиуса и относительное - 7Щ«текущего радиуса футеровки по ходу кампании парными периодами износа футеровки в зависимости от изменения массы срабатываемо го слоя футеровки mc«j (6i) r; -Гб|з0%,и (ui) r;-r0/20% - изменение начального радиуса футеровки при изменении массы срабатываемого слоя футеровки на 30 и 20% от нчальной массы (тц) , соответственно.

Как видно из графика, интенсивное изменение радиуса футеровки происходит в начале кампании и стабилизируется после износа футеровки примерно на 40-50%. Поэтому возникает необходимость в ограничении пределов износа футеровки, при которых начинают операции торкретирования. Выбор рациональных значений износа футеровки приведен в табл. 1.

Принимая, что будет происходить равномерный износ футеровки по окружности цилиндрической части при прочих равных условиях можно определить уве- личение объема цилиндрической части в зависимости от износа рабочего слоя футеровки.

0

5

0

Q

45

Как видно из табл. 1, при износе футеровки на 40% по массе объем внутренней полости в цилиндрической части конвертера увеличивается почти в полтора раза. При уменьшении нижнего граничного значения износа футеровки менее 40% уменьшается свободный объем конвертера, вследствие чего повышается выбивание высокотемпературных газов через горловину, возрастает величина потерь тепла и снижается эффективность нагрева металлолома во время факельного торкретирования.

Увеличение верхнего граничного значения износа футеровки более 50%, после которого осуществляется предварительный нагрев металлолома во время факельного торкретирования, нецелесообразно, так как сокращается общее количество операций факельного торкретирования, при которых используется тепло торкрет-факела на нагрев металлолома, что приводит к уменьшению количества сэкономленного чугуна за кампанию.

Соотношение количества операций факельного торкретирования, проводимых с нагревом металлолома и без нагрева его, выбирается из следующих соображений. Площадь участков поверхности футеровкиj закрываемых металлоломом в процессе торкретирования и недоступных для нанесения торкрет-покрытия, составляет примерно половину площади остальных ремонтируемых участков футеровки. Эти закрытые участки футеровки в конце процесса торкретирования подвергаются существенному износу из-за локальных оплавлений поверхностей металлолома и футеровки, так как для высокотемпературных продуктов сгорания торкрет-факела и поверхностей металлолома и футеровки реализуется граничное условие первого рода:

tn. r«e Ч.Г tM и t qp тем пературы продуктов сгорания торкрет- факела, поверхностей металлолома и

0

г- ь

Чгг

футеровки соответственное 1650-1700 °С,

Нанесение на закрываемые металлоломом участки футеровки большего количества огнеупорного материала (торкрет-покрытия) , чем .на остальные участки футеровки, нерационально, так как из-за образования больших локальных прогаров на самом нанесенном торкрет- покрытии приходится возобновлять операцию торкретирования, что становится невыгодным по экономическим соображениям, так как повышается расход торкрет-массы за кампанию. Условимся называть: технологическая торкрет- масса - это торкрет-масса, которая расходуется на восстановление изношенных участков футеровки и нагрев металлолома, ремонтная торкрет-масса - это торкрет-масса, которая расходует- ся на восстановление участков поверхности футеровки, закрываемых металлоломом. Следовательно, целесообразно

После слива шлака и выпуска металла устанавливают конвертер в вертикальное положение, в полость его вводят торкрет-фурму , в которую подают торкрет-массу, состоящую из смеси, например, доломитового и коксового порошковой кислород. При истечении из сопл торкрет-фурмы струй торкрет- массы и кислорода начинают процесс нанесения доломитной торкрет-массы на участки футеровки, закрываемые меподдерживать расход технологической и ремонтной торкрет-массы на каждой one-j5 таллоломом в процессе его нагрева на рации факельного торкретирования оди-последующей операции факельного торкретирования. После окончания процесса торкретирования в конвертер загружают металлолом и жидкий чугун и осуществляют проведение конвертерной плавки. Затем после слива шлака и выпуска стали в полость конвертера за20

наковым.

Полагая, что общий расход торкрет- массы за кампанию не превышает массу /огнеупоров футеровки, примем ее расход для торкретирования 300-тонного конвертера 500 т и общее количество операций торкретирования, равное 100, при этом примем снижение расхода чугуна на торкретируемую плавку на 10 т. 25 Определим изменение массы чугуна, расходуемого на ремонтную торкрет-массу, в зависимости от изменения соотношения количества операций факельногружают металлолом на плавку, устанавливают конвертер в вертикальное положение и к поверхности металлолома вводят торкрет-фурму. Изменение высоты перемещения торкрет-фурмы при нагреве металлолома задается с учетом насыпной массы его и контролирурования после износа футеровки на 40-50%.

После слива шлака и выпуска металла устанавливают конвертер в вертикальное положение, в полость его вводят торкрет-фурму , в которую подают торкрет-массу, состоящую из смеси, например, доломитового и коксового порошковой кислород. При истечении из сопл торкрет-фурмы струй торкрет- массы и кислорода начинают процесс нанесения доломитной торкрет-массы на участки футеровки, закрываемые ме таллоломом в процессе его нагрева на последующей операции факельного торгружают металлолом на плавку, устанавливают конвертер в вертикальное положение и к поверхности металлолома вводят торкрет-фурму. Изменение высоты перемещения торкрет-фурмы при нагреве металлолома задается с учетом насыпной массы его и контролиру

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления футеровки конвертера | 1988 |

|

SU1696488A1 |

| СПОСОБ ФАКЕЛЬНОГО ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ КОНВЕРТЕРА С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ЛОМА | 1989 |

|

SU1632050A1 |

| Фурма для нагрева лома и факельного торкетирования конвертера | 1987 |

|

SU1532592A1 |

| Способ факельного торкретирования футеровки конвертера и фурма для его осуществления | 1985 |

|

SU1305177A1 |

| Способ выплавки стали в конвертере | 1988 |

|

SU1765184A1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА И ФУРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2273669C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125100C1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1996 |

|

RU2101362C1 |

| Способ защиты футеровки от износа в процессе выплавки стали в кислородном конвертере | 1989 |

|

SU1668406A1 |

Изобретение относится к черной металлургии. Цель изобретения - повышение стойкости футеровки путем создания оптимального периода проведения факельного торкретирования с нагревом металлолома и снижение расхода чугуна. Факельное торкретирование (ФТ) осуществляют после износа футеровки на 40-50%. Производят чередование операций ФТ открытых участков футеровки с одновременным нагревом лома с операциями ФТ нижней части футеровки до загрузки металлолома (м) в конвертер без его нагрева. Соотношение количества операций ФТ5 проводимых с нагревом и без нагрева М, поддерживают равным (185-2);1, 1 ил., 2 т абл,

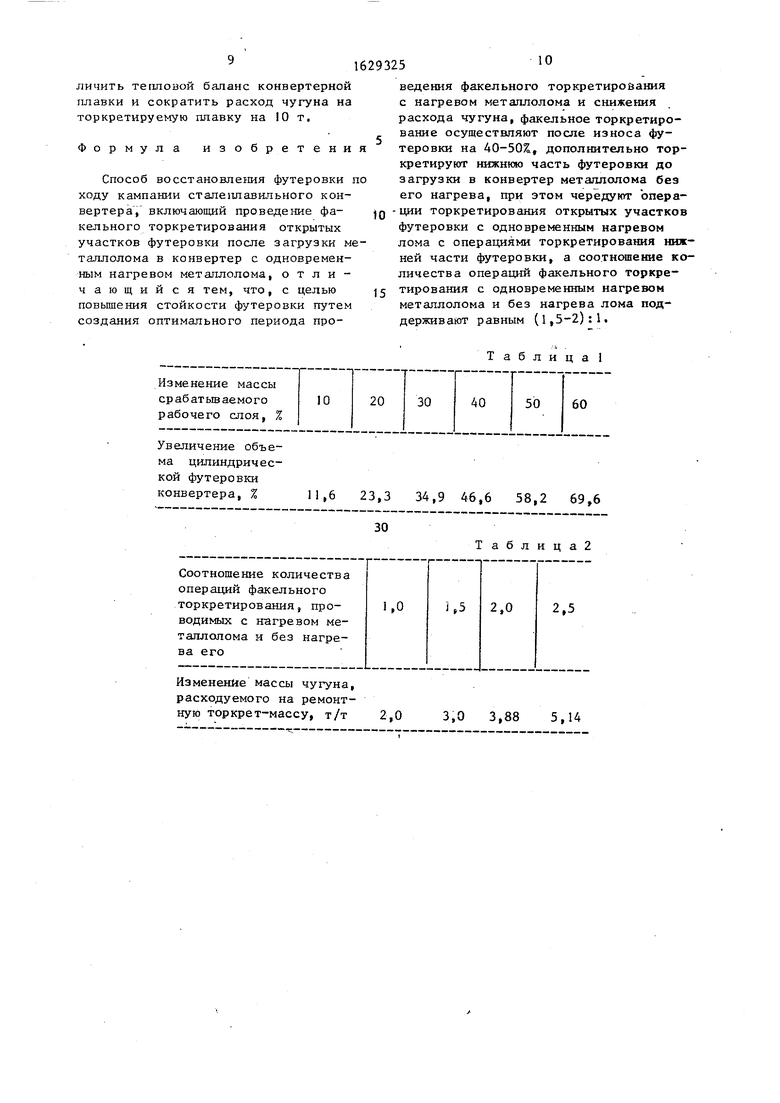

го торкретирования, проводимых с наг- 30 ется машинистом дистрибутора по сельревом металлолома и без нагрева его (табл. 2).

Как видно из табл. 2, уменьшение соотношения количества операций факельного торкретирования менее 1,5 нецелесообразно, так как. снижается масса чугуна на ремонтную торкрет- массу, в результате чего уменьшается количество сэкономленно го чугуна за

кампанию. При увеличении верхнего но, замедляется теплообмен. При истечении из сопл торкрет-фурмы струй торкрет-массы и кислорода начинают процесс нанесения технологической торкрет-массы на участки футеровки цилин- с дрической и конусной (горловины) частей конвертера, После окончания процесса торкретирования в конвертер загружают жидкий чугун и осуществляют проведение конвертерной плавки. В пе- CQ риод восстановления футеровки осуществляют чередование операций торкретирования , поддерживая соотношение количества операций факельного торкретирования, подводимых с нагревом металлолома и без нагрева его, равным (1,5- 2}:Ь

В ходе кампании при производстве стали эксплуатационные ситуации, зависящие от характеристики чугуна, наничного значения соотношения операций факельного торкретирования более 2,0 резко возрастает динамика изменения массы чугуна за счет снижения расхода ремонтной торкрет-массы и происходит повышение износа участков футеровки, закрываемых металлоломом, что может привести к преждевременной остановке конвертера на холодный ремонт . Способ осуществляют следующим образом.

В ходе кампании конвертера при производстве стали обслуживающий персонал, контролирующий износ футеровки, дает команду на осуществление предварительного нагрева металлолома во время операций факельного торкрети55

5

сину, находящемуся на центральном пульте управления (ЦПУ).

Целесообразно в начальный период процесса факельного торкретирования перемещать струи горящего торкрет-факела к поверхности металлолома не ближе чем на 1,5 м, так как вблизи поверхности холодного металлолома горение газов затруднено и, следовательсыпной массы металлолома, количества работающих конвертеров в предлагаемом способе могут учитываться порционной загрузкой металлолома в конвертер. Так, например, после износа футеровки на 40% может нагреваться во время факельного торкретирования половина массы металлолома на плавку, Снижение массы нагреваемого металлолома во время торкретирования, соответствующей износу футеровки менее 40%, нерационально, так как возрастает массовая доля холодного металлолома на плавку, что снижает эффективность производства стали

Пример. Способ осуществляют при проведении горячего ремонта в период восстановления футеровки 300-тонного конвертера для выплавки стали. В ходе кампании обслуживающий персонал установил, что в районе цапфенных зон, летки и со стороны загрузки металло- шихты износ футеровки составляет примерно 40%, Контроль осуществляется по срабатываемым рабочим слоям футеровки визуально, либо лазерным интер- феррометром, Начинается период восстановления футеровки. В период восстановления необходимо провести 100 операций факельного торкретирования. Из них 60 операций с нагревом металлолома. Расход торкрет-массы на кампанию 500 т.

Проводится первая операция факельного торкретирования без нагрева металлолома, при которой торкрет-покрытие наносится на участки, недоступные для нанесения его во время торкретирования с нагревом металлолома. В период проведения конвертерной плавки оператор дистрибутора дает команды операторам шихтового двора и миксерного отделения на увеличение массы металлолома и снижение массы чугуна соответственно на 10 т. Готовность заказанных шихтовых материалов достигается после проведения двух конвертерных плавок после первой операции факельного торкретирования. Проводится операция факельного торкретирования с нагревом металлолома.

В ходе кампании в период восстановления футеровки осуществляется чередование операций факельного торкретирования,

Режим работы конвертера по ходу кампании после износа футеровки на 40-50% с точки зрения проведения опе

5

0

5

0

5

О

5

0

5

раций факельного торкретирования можно представить в виде схемы:

ТВ - ТН - ТВ - ТН - ТН, где ТБ - ТН - торкретирование без нагрева и с нагревом металлолома соответственно.

При реализации приведенной схемы торкретирование после каждой конвертерной плавки не обязательно, так как стойкость нанесенного торкрет-покрытия в зависимости от режима торкретирования составляет 3-6 плавок. При проведении восстановления футеровки по ходу кампании сталеплавильного конвертера согласно приведенной схеме соотношение операций торкретирования с нагревом (ТН) и без нагрева (ТВ) металлолома составляет 1,5:1. По ходу кампании в зависимости от условий работы конвертерного цеха соотношение операций торкретирования с нагревом и без нагрева металлолома целесообразно поддерживать в пределах (l,5-2):l. Например, общее количество операций равно 100, при этом примем снижение расхода чугуна на торкретируемую плав- - ку на 10 т. Согласно предлагаемым соотношениям (1,5-2):1 количество операций с нагревом металлолома и без нагрева его должно быть в пределах Ьт 60:40 до 67:33 или 66 : 34. После износа футеровки на 40-50% с точки зрения проведения операций факельного торкретирования реализация схем чередования может быть различной. Важно, чтобы было выдержано предлагаемое соотношение в целом и в пределах стойкости наносимого торкрет- покрытия .

Нанесенное торкрет-покрытие в период восстановления футеровки по предла- гаемому способу в условиях частых тепло- смен подвергается меньшему разрушению (скалывание, растрескивание) за счет более равномерного срабатывания и фронтального износа, что обеспечивает длительное время его эксплуатации и защиту от износа основной футеровки конвертера,

Таким образом, предлагаемый способ восстановления футеровки позволяет повысить стойкость футеровки на 10- 15% путем создания оптимального периода проведения факельного торкретирования с нагревом металлолома, что позволяет утилизировать часть тепла торкрет-факела, теряемого с уходящими газами, за счет его использования увеличить тепловой баланс конвертерной плавки и сократить расход чугуна на торкретируемую плавку на 10 т.

Формула изобретения

Способ восстановления футеровки по ходу кампании сталеплавильного конвертера, включающий проведение факельного торкретирования открытых участков футеровки после загрузки металлолома в конвертер с одновременным нагревом металлолома, отличающийся тем, что, с целью повышения стойкости футеровки путем создания оптимального периода про

11,6 23,3 34,9 46,6 58,2 69,6

Изменение массы чугуна, расходуемого на ремонтную торкрет-массу, т/т

932510

ведения факельного торкретирования с нагревом металлолома и снижения расхода чугуна, факельное торкретирование осуществляют после износа футеровки на 40-50&, дополнительно торкретируют нижнюю часть футеровки до загрузки в конвертер металлолома без его нагрева, при этом чередуют опера- JQ -ции торкретирования открытых участков футеровки с одновременным нагревом лома с операциями торкретирования нижней части футеровки, а соотношение количества операций факельного торкретирования с одновременным нагревом металлолома и без нагрева лома поддерживают равным (1,5-2):1

15

Таблица 1

Таблица2

2,0

3,0 3,88 5,14

4-5

а

i

30

15

60 тср.,%

| Патент США № 4270949, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Сталь, 1987, № 1, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1991-02-23—Публикация

1988-04-01—Подача