Изобретение относится к переработке полимеров, а именно к производству высокоориентированного моноволокна и микропластика, и может быть использовано в производстве армированных пластиков в машиностроении и химической промышленности, а также в быту.

Цель изобретения - повышение эксплуатационных свойств волокна за счет уменьшения фибрилляции.

Поставленная цель достигается тем, что мононить после ориентационного волочения дополнительно подвергают волочению через калибрующую волоку, в которой возбуждают ультразвуковые колебания, и волочение осуществляют при амплитуде ультразвуковых колебаний 5,0-15,0 мкм со скоростью 0,2- 0,5 м/с.

Уменьшение и даже искпючение фибрилляции являются следствием ультразвуковой обработки мононити в калибрующей волоке. При этом внешняя часть мононити проплавляется и частично разориентируется.

В качестве термопластичных гибко- цепных полимеров используют полиоле- фины, полиамиды, поливиниловый спирт, полистирол, полимеры производных ме- такриловой и акриловой кислот, полиэфиры, например лавсан, сополимеры, обладающие термопластичностью, а также смеси и сплавы вышеперечисленных полимеров и сополимеров.

У1

Кроме того, могут быть использованы полимеры, сополимеры и их смеси, содержащие целевые добавки (пигменты, пластификаторы, стабилизаторы, напол- нители и т.п.).

В качестве оборудования для реализации предлагаемого способа используют технологическое оборудование, используемое в волочильном производстве (волочильные станы, цепные станы и т.п.), в качестве волок - волоки, обеспечивающие кратность вытяжки от 0,1 до 25, а в качестве источника ультразвука - ультразвуковые генера- торы, например, типа УЗГ-0,4, УЗДН-2Т и т.п. В каждом конкретном случае выбор технологического оборудования для реализации предлагаемого способа зависит от вида или:типа ориен-тируе- мого полимера, от диаметра формуемой мононити и т.п.

Сущность способа заключается в следующем.

При возбуждении ультразвуковых колебаний в волоке на границе контакта двух сред (в данном случае материал волоки - полимер) выделяется тепло,, причем интенсивность выделения тепла прямо пропорциональна квадратам амплитуды и частоты ультразвуковых колебаний. При этом происходит разогрев как волоки, так и полимера, и температура на границе раздела сред может достигать высоких значений (например, может быть намного выше температуры плавления полимера).

Температуру волоки в калибровочной зоне (а значит, и степень разогрева полимера) можно регулировать измене- нием частоты и амплитуды ультразвуковых колебаний, однако,поскольку УЗ- генераторы работают на фиксированных частдтах, предпочтительнее регулировать амплитуду,

Поскольку материал волоки (спец- стали, сверхтвердые материалы, синтетические и природные алмазы) имеет большую теплопроводность, чем полимер, ТО ТеПЛОВОЙ ПОТОК, В ОСНОВНОМ,

направлен от границы контакты двух сред в волоку, однако, развивающиеся температуры могут превысить температуру перехода полимера в вязкотекучее состояние.

Поток энергии, направленный от границы контакта двух сред к центру мононити,,способен расплавить ориентированный полимер, однако в процессе волочения мононить нагревается до температуры вязкотекучего состояния только по периферийному слою и толщина (или глубина) этого слоя зависит1 только от амплитуды ультразвуковых колебаний и скорости, с которой мононить проходит через калибрующую зону волоки.

При постоянной температуре на границе контакта двух сред поток тепла, выделяющийся в моноволокно:

2ШЈ Tk., Q - п.

1п

D-2UR

где - теплопроводность полимера;

1 - длина калибрующей зоны; Тк . - разность температур на .границе контакта сред и на глубин прогрева AR полимера до температуры плавления; D - диаметр волокна. В то же время количество тепла, необходимое для нагрева полимера до плавления:.

QriA cv ш &Т,,, где Cv - теплоемкость полимера;

m - масса полимера; ЬТИ - разность температур полимер на входе в волоку и расплав ленного полимера. Масса полимера m pVo6, где р - плотность; Vo6 - объем полимера:

V06 I/ih &R(D-AR) ,

где L - скорость волочения, умноженная на время (длина моноволокна, проходящая через точку за единицу времени), т.е.

V06 V.). Подставляя значения и сравнивая, получают

Q Cv- p-VBoft .Ј-t-UR(D-UR)-ATh

.вЈ

In

D-2UR

После преобразования 1 2 ft 1 Тк.з

D

Cvp.&T.&R(D-bRMn R

Анализ полученного выражения показывает, что скорость волочения полимера для проплавления его.на заданную глубину зависит от температуры, развивающейся в калибрующей зоне во. 5156

лежи, и температуры полимера на входе в волоку.

Ориентированная структура моноволокна в процессе проплавления разори- ентируется на заданную глубину, в результате чего мононить имеет центральный стержень из высокоориентированного полимера, одетый.в чехол из разориентированного эластичного полимера. Такая структура существенно повышает поперечную и изгибную прочность моноволокна. При изгибе моноволокно не расщепляется, (фибрилляция).

Способ осуществляют следующим об- разом.

Заготовку из полимера, например полиэтилена высокой плотности (ПЭВП), заправляют в волоку и волочат при

температуре высокоэластичного состояния, например при 110 С. Степень ориентации (cos2 9) мононити зависит от степени вытяжки и может достигать значений 0,92-0,95. На выходе из во- локи мононить охлаждают до комнатной температуры и заправляют в калибрующую волоку. Далее возбуждают в кали- рующей волоке ультразвуковые колебания и, непрерывно контролируя темпе- i ратуру волоки в калибрующей зоне, волочат мононить. Температуру калив- рующей зоньь поддерживают постоянной, регулируя амплитуду ультразвуковых колебаний.

Температурные условия осуществления процесса поддерживают в определенном интервале, поскольку известно что ниже температуры плавления процесс оплавления неосуществим, а с другой стороны температуру, калибрующей зоны волоки нельзя повышать выше разумного предела, например поддерживать температуру выше или равной температуре деструкции полимера. То же самое можно отнести и к амплитуде ультразвуковых колебаний.

На выходе из калибрующей волоки мононить охлаждают. Дополнительно нить после оплавления может быть подвергнута отжигу в инертной атмосфере для стабилизации надмолекулярной структуры полимера.

Пример 1. Цилиндрическую заготовку из ПЭВП диаметром 4,0 мм и длиной 150 мм помещают в контейнер для экструзии с коническим соплом (диаметр на выходе 1,00 мм, длина сопла 100 мм) и нагревают до 110 С, термостатируют при этой температуре

6

и экструдируют. После выхода полимера из сопла (показатель заполнения сопла., полимером) экструзию прекращают и извлекают заготовку. Далее оттянутый конец заготовки заправляют в волоку, волоку помещают в контейнер с обогревом, нагревают систему до 104 VC и термостатируют при этой температуре. Свободный конец полимера захватывают зажимом и волочат полимер. Диаметр волоки составляет 1,01 мм. Скорость волочения - 0,1 м/с.. Полученную мононить далее заправляют в калибрующую волоку, соединенную с источником ультразвука, и затем волочат. Одновременно в волоке возбуждают ультразвуковые колебания. Температура в калибровочной зоне составляет 150 С. Диа

метр калибрующей волоки 1,000 мм,

скорость волочения 0,5 м/с. Амплитуда ультразвуковых колебаний составляет 10 мкм при частоте колебаний 22 кГц. Прочность мононити ПЭВП до волочения

через калибровочную волоку 630 МПа (63 кг/мм2), после волочения через калибровочную волоку с ультразвуком - 610 МПа (61 кг/мм2). Глубина проплавления моноволокна составляет 20 мкм.. После десятикратного изгибания мононити на угол 180° фибрилляции не наблюдается. Мононить после первой во.-;, локй фибриллизуется после двухкратного изгиба на 180°. Жесткость волокна определяли по ГОСТ 6611. 3-69 (крутка).

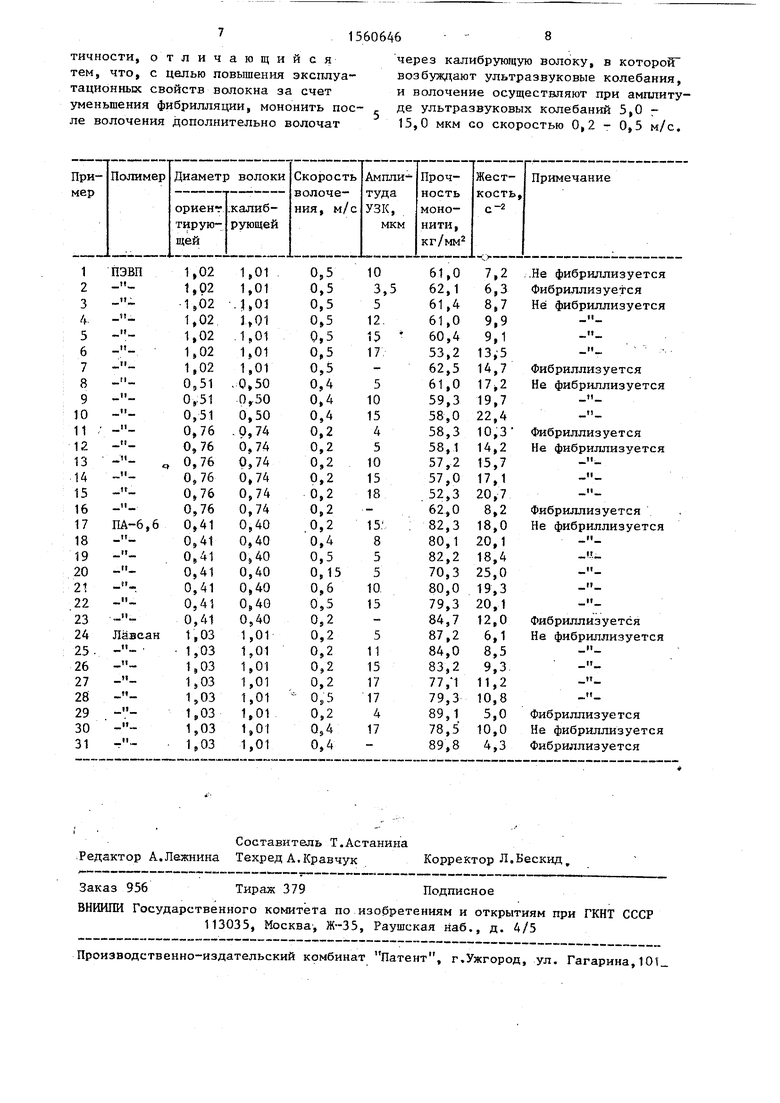

Примеры 2-31. Мононить получают и обрабатывают как в примере 1 за исключением того, что изменяют параметры процесса и вид используемого термопласта.

Параметры процесса и физико-механические характеристики полученных мононитей приведены в таблице.

Предлагаемый способ позволяет по,-; лучать практически не фибриллизующую- ся мононить -с меньшей жесткостью. При выходе за пределы параметров с . (скорость волочения и амплитуда) процесса повышается жесткость или существенно снижается прочность мононити.

Формула изобретения

Способ получения ориентированного волокна из термопластичных полимеров, включающий волочение мононити через волоку при температуре высокой эластичности, отличающийся тем, что, с целью повышения эксплуатационных свойств волокна за счет уменьшения фибрилляции, мононить после волочения дополнительно волочат

через калибрующую волоку, в которой возбуждают ультразвуковые колебания, и волочение осуществляют при амплитуде ультразвуковых колебаний 5,0 - 15,0 мкм со скоростью 0,2 - 0,5 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вытягивания полиамидных мононитей | 1979 |

|

SU899743A1 |

| Устройство для ориентационной вытяжки термопластов волочением | 1987 |

|

SU1437422A1 |

| Способ получения заготовки из листа пленки термопласта для последующей деформации через волоку | 1985 |

|

SU1306615A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННОГО ПЛАСТМАССОВОГО СТЕРЖНЯ ДЛЯ СРЕДСТВ ПИСЬМА | 1991 |

|

RU2022797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| Способ изготовления тонкой проволоки из коррозионно-стойких сталей мартенситного класса | 1990 |

|

SU1810150A1 |

| Ванна для обработки мононоволокна из синтетических полимеров | 1980 |

|

SU935546A1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРОВОЛОКИ С ПРИМЕНЕНИЕМ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2116850C1 |

| Способ получения антистатического полипропиленового волокна | 2019 |

|

RU2735321C1 |

| Способ получения мононитей из термопластичных полимеров | 1989 |

|

SU1700116A1 |

Изобретение относится к переработке полимеров и позволяет повысить эксплуатационные свойства волокна за счет уменьшения фибрилляции. Способ получения ориентированного волокна из термопластичных полимеров включает волочение мононити через волоку при температуре высокой эластичности, мононить после волочения дополнительно волочат через калибрующую волоку, в которой возбуждают ультразвуковые колебания, и волочение осуществляют при амплитуде ультразвуковых колебаний от 5,0 до 15,0 мкм со скоростью 0,2...0,5 м/с. 1 табл.

| Polymer Eng | |||

| Sci, 1980, v | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1990-04-30—Публикация

1987-10-09—Подача