(54) СПОСОБ ВЫТЯГИВАНИЯ ПОЛИАМИДНЫХ Л4ОНОНИ.ШЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| Способ получения ориентированного волокна из термопластичных полимеров | 1987 |

|

SU1560646A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЕВИДНЫХ ЩЕТИНОК | 1996 |

|

RU2145367C1 |

| Способ получения мононитей из термопластичных полимеров | 1989 |

|

SU1700116A1 |

| Композиция для формования полиамидных нитей | 1977 |

|

SU678094A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДНОЙ МОНОНИТИ | 1987 |

|

SU1478692A1 |

| ВОЛОКНИСТАЯ МОНОНИТЬ | 2017 |

|

RU2754057C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИПРОПИЛЕНОВОЙ ХИРУРГИЧЕСКОЙ МОНОНИТИ | 1993 |

|

RU2047673C1 |

| Способ получения комбинированной нити | 1976 |

|

SU765414A1 |

| ФИЛЬЕРА ДЛЯ ФОРМОВАНИЯ НИТЕЙ, ФОРМУЮЩЕЕ УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НИТЕЙ И СПОСОБ ФОРМОВАНИЯ НИТЕЙ | 2011 |

|

RU2554733C2 |

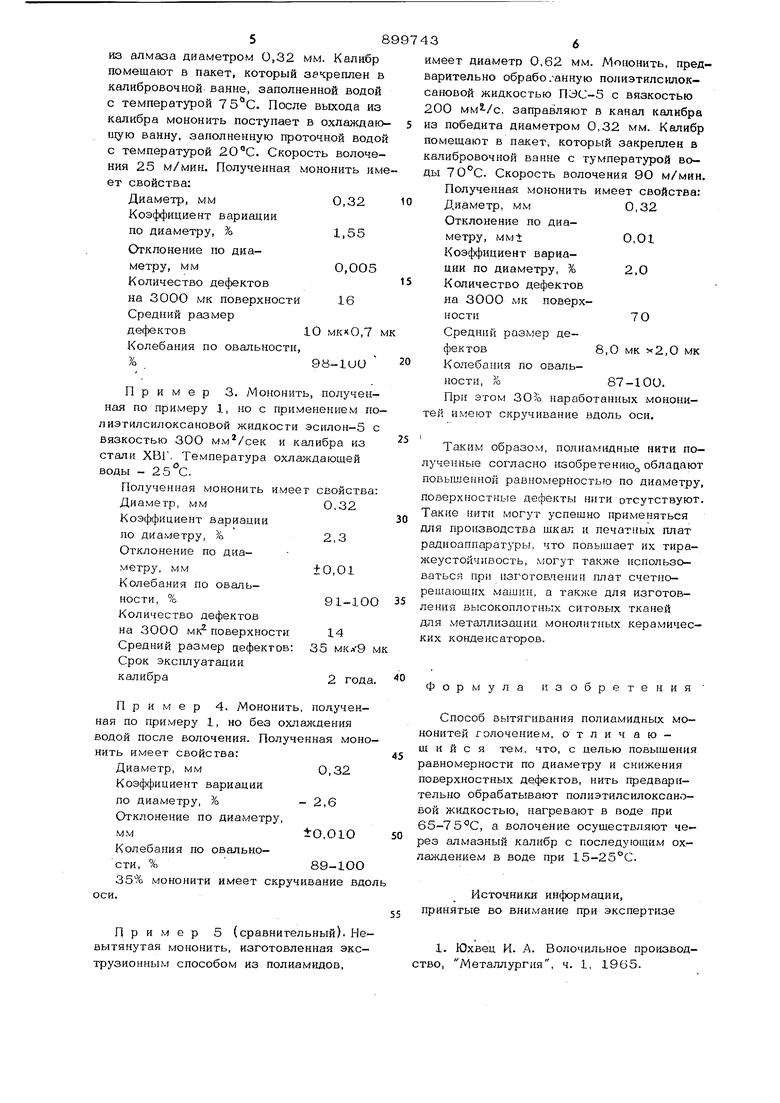

Изобретение относится к получению сиитетических нитей с улучшенным комплексом механическ11х свойств. Преимущественная область применения получе ние полиамидных мононитей с повышенной равномерностью по диаметру для. радиотехнической промышлэнности, производст ва счетно-решающих устройств и т.д. Известен способ получения изделия металлической проволоки с абсолютно круглым сечением путем вытягивания (в лочения) их через калкбр. Способ заключается в том, что обрабатываемый металл в заготовки постоянного поперечного сечения вводят в канал волочильного инструмента (.калибра) и протягивают через него. Выходное сечение канала всегда меяьше входного сечения канала и поперечного сечения протягиваемой заготовки. Изменение стру ктуры исходного материала происходит, главным образом, под влиянием сил сжатия U1 . Способ волочения находит применение и в производстве синтетических волокон. При этом используют калибры, изготовленные из победита 2 . Недостатком способа является получение нитей с дефектной поверхностью. Дефектность возникает кш результат трения нити о стенки канала калибра. Шероховатая поверхность приводит к cHiraie- ПИЮ других показателей нитей и ограничивает область их применения. В случае полипропиленовых мононитей повре)1ШС11ие поверхности приводит к снижению таких показателей, как прочность на разрыв и устойчивость к истирап1 Ю. Для снижения дефектности поверхностного слоя применяют различные способы уменьшения трения -нити, например, обработк/ невытянутых нитей перед волочением водой, паром или растворителями. Подобная обработка приводит к понгасенному сопротивлению нити при волочении, однако не позволяет вести волочение при высоких скоростях, что делает способ экономически невыгодным. Высокую ско рость волочения обеспечивает применение растворителей с высокой температурой кипения. Действие подобных растворителей позволяет проводить процесс при тем пературе, близких к температуре плавления полимера .3. Недостатком способа является значительное ухудшение санитарно-гигиенических условий труда. Кроме того, возника. ет проблема быстрого охлаждения нити перед намоткой, так как приемка горячей толстой мононити на паковку приводит во-первых, к ее смятию, во-вторых, к неизбежной усадке нити, при остывании и визникновению перенапряженных участков, вызывающих скручивание нити вдоль оси. Наиболее близким к предлагаемому по технической сущности является способ вы тягивания полиамидных мононитей волочением через гиперболические фильеры из победита с зеркально отполированным очагом волочения. Волочению подвергают полиамидную мононить, предварительно вы держанную в кондиционных условиях (от- носите; ьная вланспость воздуха , температура воздуха ) 4 . Однако во время волочения через побе дитовый калибр вследствие сильного трения монопить сильно разогревается. Осты вание мононити происходит неравномерно, происходит ее скручивание вдоль оси. Кроме того, при высоких скоростях волочения (свыще 6О м/мин) мононить получается очень дефектной, что вызывает снижение ее прочности. Цель изобретения - повышение равномерности по диаметру . снижение поверхностных дефектов нит|;. Поставленная цель достигается тем, что в известном способе вытягивания по- лиамвдных мононитей волочением, нить предварительно обрабатывают полиэтилсилоксановой жвдкостью, нагревают в воде при 65-7 , а волочение осуществляют через алмазный калибр с последующим охланодением в воде при 15-25с Использование в качестве материала калибра искусственного алмаза, позволяет снизить трение мононити о стенки калибра. Волочению подвергают невытяну- тую полиамидную мононить, обработанную полиэтилсилоксановой жидкостью. Эта жи кость выполняет, во-первых, роль смазки и дополнительно снижает трение мононити о стенки калибра, во-вторых, она препятствует сильному разогреванию нити. Волечение можно выполнять как на низкой (5 м/мин), так и на высокой скорости (ЮО м/мин). При этом получают мононити одинаково высокой прочности. Калибр помещают в ванну с горячей водой. Мононйть перед поступлением в калибр разогревается и во время обжатия испытывает меньшее напряжение, что, в свою очередь уменьшает вероятность появления дефектов в мононити. После выхода из калибра готовую мононить охлаждают водой-комнатной температуры. Охлаждение предотвращает скручивание мононити вдоль оси и препятствует ее смятию на паковке. Пример 1. Невытянутая мононить, изготовленная экструзионным способом из полиамида 6, имеет диаметр 0,62 мм. Перед волочением нить покрывают тонкой пленкой полиэтилсилоксановой жидкости с вязкостью 2ОО (20°С). ононить заправляют в канал калибра из лмаза диаметром 0,32 мм. Калибр поещают в пакет, который закреплен в алибровочной ванне, заполненной водой температурой 65С. Сразу после выхоа из калибра мононить поступает в охладающую ванну, заполненную проточной одой с температурой 15 С. Скорость олочения 9и м/мин. Кратность волочеия, рассчитанная по соотнощению линейой плотности невытянутой и готовой моонитей, составляет 3,7. Полученная мононить имеет свойства: - 0,32 Диаметр, мм Коэффициент вариации по диаметру, % 1,7 Отклонение по диаО,О05 метру, мм Колебания по оваль98-10О. ности, /б Поверхность мононити гладкая, почти не имеет дефектов. Серийная мононить, полученная вытягиванием с той же кратностью (3,7), что и при волочении, имеет свойства: Диаметр, мм0,32 Коэс|к|)ицнент вариации по диаметру, /с6,6 Отклонение по диаметру, мм0,О1 Пример 2. Невытянутая мононить, изготовленная экструзионным способом из полиамида 6, имеет диаметр 0,61 мм. Перед волочением нить покрывают тонкой пленкой полиэтилсилоксановой жидкостью ПЭС-5, с вязкостью 5ОО MMVc (20°С). Мононить заправляют в канал калибра 58 из алмаза диаметром 0,32 мм. Калибр помешают в пакет, который закреплен в калибровочной ванне, заполненной водой с температурой . После выхода из калибра мононить поступает в охлаждаютую ванну, заполненную проточной водой с температурой . Скорость волочения 25 м/мин. Полученная мононить име ет свойства: Диаметр, мм0,32 Коэффициент вариации по диаметру, %1,55 Отклонение по диаметру, ммО,ОО5 Количество дефектов на 3000 мк поверхности16 Средний размер дефектов10 мкхО,7 м Колебания по овальности, % 9в-1иО Пример 3. Мононить, полученная по примеру 1, но с применением по- лиэтилсилоксановой жидкости эсилон-5 с вязкостью ЗОО и калибра из стали ХВ1. Температура охлаждающей воды - 2 5 с. Полученная мононить имеет свойства: Диаметр, мм о,32 Коэффициент вариации по диаметру, о 2,3 Отклонение по диа±0,01 метру, мм Колебания по овальности, % 91-10О Количество дефектов на ЗООО мк поверхности 14 Средний размер цефекгов: 35 МКА9 м Срок эксплуатации калибра 2 год Пример 4. Мононить, получен ная по примеру 1, но без охлалсдения водой после волочения. Полученная мон нить имеет свойства: Диаметр, мм0,32 Коэффициент вариации по диаметру, %- 2,6 Отклонение по диаметру, ммtO.OlO Колебания по овально- 89-1ОО сти, % 35% мононити имеет скручивание вдоль Пример 5 (сравнительный). Невытянутая мононить, изготовленная экструзионным способом из пoлиaм щoв, 55 36 имеет диаметр 0,62 мм. МОЕЮНИТЬ, предварительно обработанную полиэтилсилоксановой жидкостью ПЭС-5 с вязкостью 200 мм2-/с, заправляют в канал калибра из победита диаметром 0,32 мм. Калибр помещают в пакет, который закреплен в калибровочной ванне с тумпературой воды 70°С. Скорость волочения 9О м/мин. Полученная мононить имеет свойства: Диаметр, мм0,32 Отклонение по диаметру, мм±0,01 Коэффициент вариации по диаметру, %2,0 Количество дефектов на ЗООО мк поверхности70Средний размер дефектов 8,0 мк х2,О мк Колебания по овальности, И87-ЮО. При этом наработанных мононитей имеют скручивание вдоль оси. Таким образом, полиамидные нити полученные согласно изобретению обладают повышенной равномерностью по диаметру, поверхностные дефекты нити отсутствуют. Такие нити могут успешно применяться для производства шкал и печатных плат радиоаппаратургз, что повышает их тиражеустойчивость, могут также использоваться при изготовлении п,пат счетнорешающих машин, а так)1се для изготовления высокоплотных ситовых тканей для металлизации монолитных керамических конденсаторов. Формула изобретения Способ вытягивания полиамидных мононитей голочением, отлич аюш и и с я тем, что, с целью повышения равномерности по диаметру и снижения поверхностных дефектов, нить предварительно обрабатывают полиэтилсилоксановой жидкостью, нагревают в воде при , а волочение осуществляют через алмазный калибр с последующим охлаждением в воде при 15-25°С. Источники информации, принятые во внимание при экспертизе 1. Юхвец И. А. Волочильное производство, Металлургия, ч. 1, 1965. 7 2.Карбоцепные волокна, М., 1966, с. 259-264. 3.Патент ФРГ № 944 О79. кл. 29 в 3/60, опублик. 1966.

f -

.У Химия 4. Митрофанова М. Г. и др. Упрочиение синтетических моноволокон волоче№ 4, с. 28-32 (прототип). 8997438 нием. Т. Химические волокна, 1966

Авторы

Даты

1982-01-23—Публикация

1979-07-30—Подача