113

Изобретение относится к волочильному производству ,в частности к волочению листа пленки из термопластичных полимерных материалов.

Цель изобретения - упрощение зап- равки заготовки в волоку и обеспечение равномерности деформации заготовки по ширине.

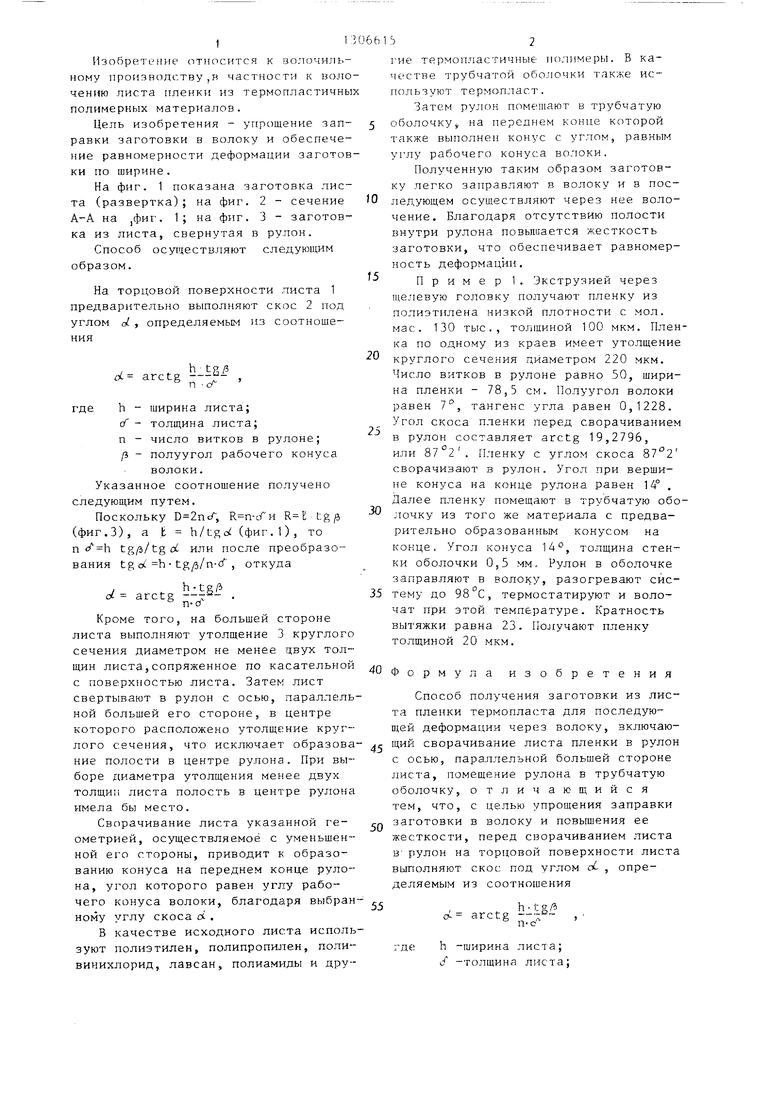

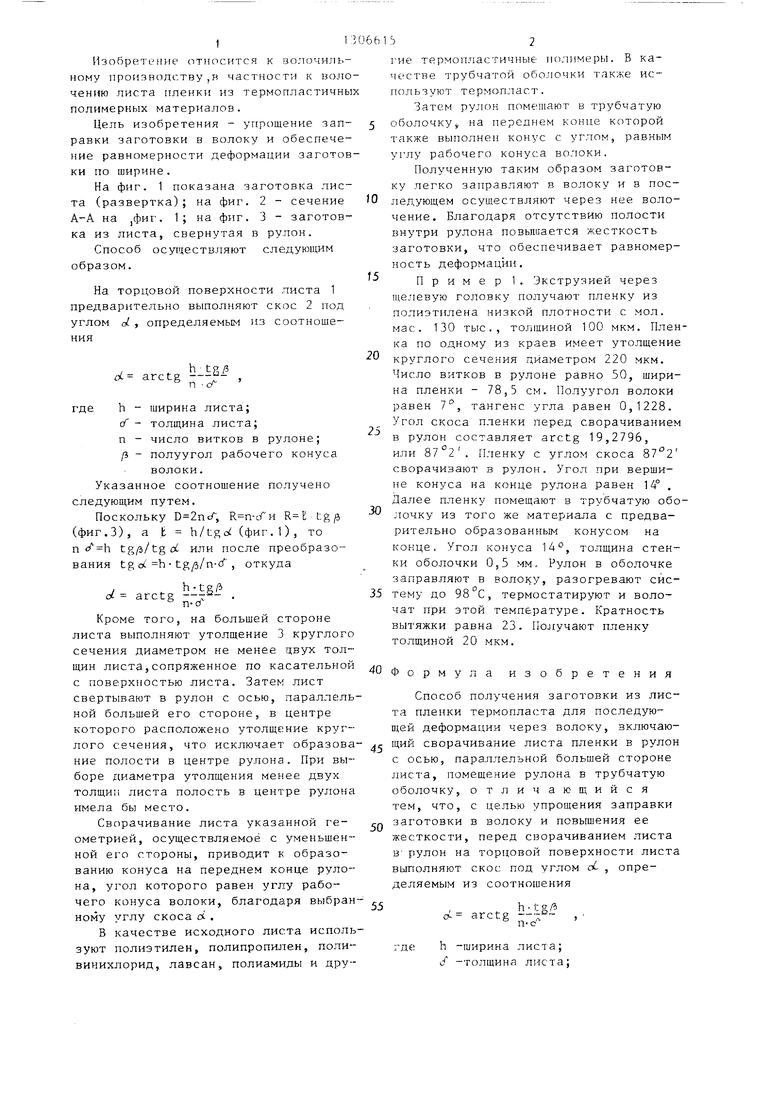

На фиг. 1 показана заготовка листа (развертка); на фиг. 2 - сечение А-А на |фиг. 1; на фиг. 3 - заготовка из листа, свернутая в рулон.

Способ осутдествляют следующим образом.

На торцовой поверхности листа 1 предварительно выполняют скос 2 под углом ( , определяемым из соотношения

ii arctg

h-tg.

n (/где

ai arctj

h - ширина листа;

f - толщина листа;

n - число витков в рулоне;

/3 - полуугол рабочего конуса

волоки.

Указанное соотношение получено следующим путем.

Поскольку , К п-с-Ги tg/j (фиг.З), а t h/tgo (фиг.1), то n h tg/j/tg oL или после преобразования tg о h-tg/g/n-d , откуда

bitsf

n- f

Кроме того, на большей стороне листа выполняют утолщение 3 круглого сечения диаметром не менее двух толщин листа,сопряженное по касательной с поверхностью листа. Затем лист свертывают в рулон с осью, параллельной большей его стороне, в центре которого расположено утолщение круглого сечения, что исключает образование полости в центре рулона. При выборе диаметра утолщения менее двух толщин листа полость в центре рулона имела бы место.

Сворачивание листа указанной ге- oмeтp ieй, осуществляемое с уменьшенной его стороны, приводит к образованию конуса на переднем конце рулона, угол которого равен углу рабочего конуса волоки, благодаря выбранному углу скоса d ,

В качестве исходного листа используют полиэтилен, полипропилен, поли-- винихлорид, лавсан, полиамиды и дру

5

0

5

0

5

0

5

0

Ь2

гие термопластичные полимеры. В качестве трубчатой оболочки также используют термопласт.

Затем рулон пометают в трубчатую оболочкуJ. на переднем конце которой также выполнен конус с углом, равным углу рабочего конуса волоки.

Полученную таким образом заготовку легко заправляют в волоку и в последующем осуществляют через нее волочение. Благодаря отсутствию полости внутри рулона повышается жесткость заготовки, что обеспечивает равномерность деформации.

Пример 1. Экструзией через щелевую головку получают пленку из полиэтилена низкой плотности с мол. мае. 130 тыс., толщиной 100 мкм. Пленка по одному из краев имеет утолщение круглого сечения диаметром 220 мкм. Число витков в рулоне равно 50, ширина пленки - 78,5 см. Полуугол волоки равен 7°, тангенс угла равен 0,1228. Угол скоса пленки перед сворачиванием в рулон составляет arctg 19,2796, или 87 2. Пленку с углом скоса 872 сворачивают в рулон. Угол при вершине конуса на конце рулона равен 14° . Далее пленку помещают в трубчатую оболочку из того же материала с предварительно образованным конусом на конце. Угол конуса 14, толщина стенки оболочки 0,5 мм. Рулон в оболочке заправляют в волоку, разогревают систему до 98 С, термостатируют и волочат цри этой температуре. Кратность вытяжки равна 23. Получают пленку толщиной 20 мкм.

Формула изобретения

Способ получения заготовки из листа пленки термопласта для последующей деформации через волоку, включающий сворачивание листа пленки в рулон с осью, параллельной большей стороне листа, помещение рулона в трубчатую оболочку, отличающийся тем, что, с целью упрощения заправки заготовки в волоку и повышения ее жесткости, перед сворачиванием листа В рулон на торцовой поверхности листа выполняют скос под углом о , определяемым из соотношения

55

а arcti

h f:g/5

n-c

где h -ширина листа; d -толщина листа;

n -число витков в рулоне;

л -полуугол рабочего конца вьлоки,

а на большей стороне листа выполняют упрощение круглого сечения диаметром

3066154

не менее двух толщин листа, при этом на заправочном конце оболочки выполняют конус, равный рабочему конусу волоки, причем сворачивание производят с уменьшенной стороны листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА ЦИЛИНДРИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014924C1 |

| СПОСОБ СВАРКИ ВЗРЫВОМ | 1992 |

|

RU2074075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2014 |

|

RU2561564C1 |

| Волока | 1976 |

|

SU602259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| Способ волочения профильных тонкостенных труб | 1987 |

|

SU1454532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| СПОСОБ ВОЛОЧЕНИЯ ТРУБ НА КОНИЧЕСКОЙ ОПРАВКЕ | 1992 |

|

RU2014925C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ УДЛИНЕННЫХ КУМУЛЯТИВНЫХ ЗАРЯДОВ | 2015 |

|

RU2620695C2 |

Изобретение относится к волочильному производству, в частности к волочению листа пленки из термопластичных полимерных материалов. Цель изобретения - упрощение заправки заготовки в волоку и обеспечение равномерности 1 -f деформации заготовки по ширине. Перед волочением на торцовой поверхности листа 1 пленки выполняют скос 2 под углом oi arc tgh-tgi /n-cT, где h - ширина листа; сГ - толщина листа; п - число витков в рулоне; - полуугол рабочего конуса волоки. На большей стороне листа выполняют утолщение 3 круглого сечения диаметром не менее двух толщин листа. Лист сворачивают в рулон с осью, параллельной его большей стороне и утолщением в центре. Скос под углом d- обеспечивает при сворачивании листа в рулон образование конуса на его конце с углом, равным углу рабочего конуса волоки. Рулон помещают в трубчатую оболочку из того же материала с передним концом в виде конуса с углом, равным углу рабочего конуса волоки. Заготовку легко заправляют в волоку. Утолщение в центре рулона повьшает жесткость заготовки, что обеспечивает равномерность деформации заготовки. 3 ил. S СП I СО о 05 СЛ Г 0МС/

Редактор Л.Веселовская

Составитель Е.Воронкова

Техред Л.Олейник Корректор И.Муска

Заказ 1А81/7Тираж 733Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул. Проектная, А

| Красильников Л.А | |||

| и др | |||

| Волочильщик проволоки | |||

| М.: Металлургия, 1977, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Многоуровневое устройство для коммутации процессоров в многопроцессорной вычислительной системе | 1979 |

|

SU1013937A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-30—Публикация

1985-06-26—Подача