(54) ВАННА ДЛЯ ОБРАБОТКИ МОНОВОЛОКНА ИЗ СИНТЕТИЧЕСКИХ ПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения моноволокна из синтетических термопластичных полимеров | 1976 |

|

SU555176A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИНТЕТИЧЕСКИХ НИТЕЙ ИЗ РАСПЛАВА, ИХ ОБРАБОТКИ И НАМАТЫВАНИЯ | 2007 |

|

RU2439217C2 |

| Ванна для жидкостной обработки волокнистого материала | 1982 |

|

SU1043195A1 |

| Ванна для жидкостной обработки волокнистого материала | 1983 |

|

SU1139773A2 |

| Способ получения анидных мононитей | 1981 |

|

SU996534A1 |

| ПРЯДИЛЬНО-ВЫТЯЖНАЯ И ТЕКСТУРИРУЮЩАЯ МАШИНА | 2007 |

|

RU2434978C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЖИДКОСТНОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 1995 |

|

RU2078166C1 |

| Способ получения ориентированного волокна из термопластичных полимеров | 1987 |

|

SU1560646A1 |

| Автоматическая линия для изготовления тканых коммутационных плат | 1979 |

|

SU912031A1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ ФИБРЫ ИЗ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2415975C1 |

I

Изобретение относится к легкой промьшшешюста, а именно к производству синтетических волокон из расплавов термопластичных nomriUepoB, в частности к устройствам дли формования мононитей.

Известна ванна ддя обр%1ботки моноволокна, содержащая короб для тепло-. носятеяя, расположенные в нем нш1ра&ляюший ролик, заиоггный экран и прнвопной вытяжной орган 1 J .

Недостатками этого устройства явл$потся невозможность регулировки величины погружения свежесформованных нитей в ванну, т.е. дгашы прямого участка уровня теплоносителя до направляюшего ролика, что является существенным фактором при формовании мононнтей различного диаметра, БЛИЯК ншм на их качество. Кроме того, наличие перегородок в устройстве затрудняет заправку нити в ванну. Появляютcii дсятогаштельные переходы в npraiecce заправки, так как перегородки необходаМО вынимать, а дпя их размидения нужно выделить специальное место, чтобы вынутые из ванны перегородки не загромождали зону обслуживания. Ухудшаются и санитарные условия обслуживания установки, поскольку находящаяся на перегородках жидкость, при их извлечении из ванны, будет стекать, попадая на одежду обслуживающего персонала, оборудование, на пол и т.д.

10

Цель изобретения - улучшение эксплуатационных свойств ванны для обработки моноволокна из синтетических полимеров.

Эта цель достигается тем, что ванна

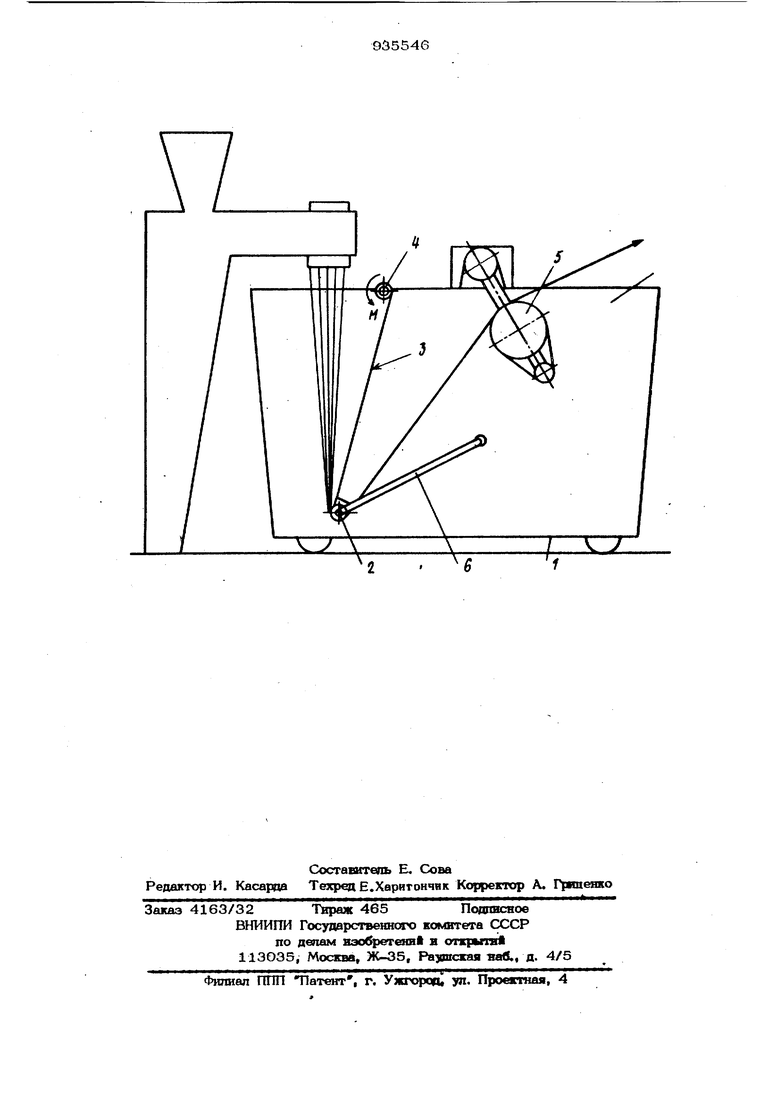

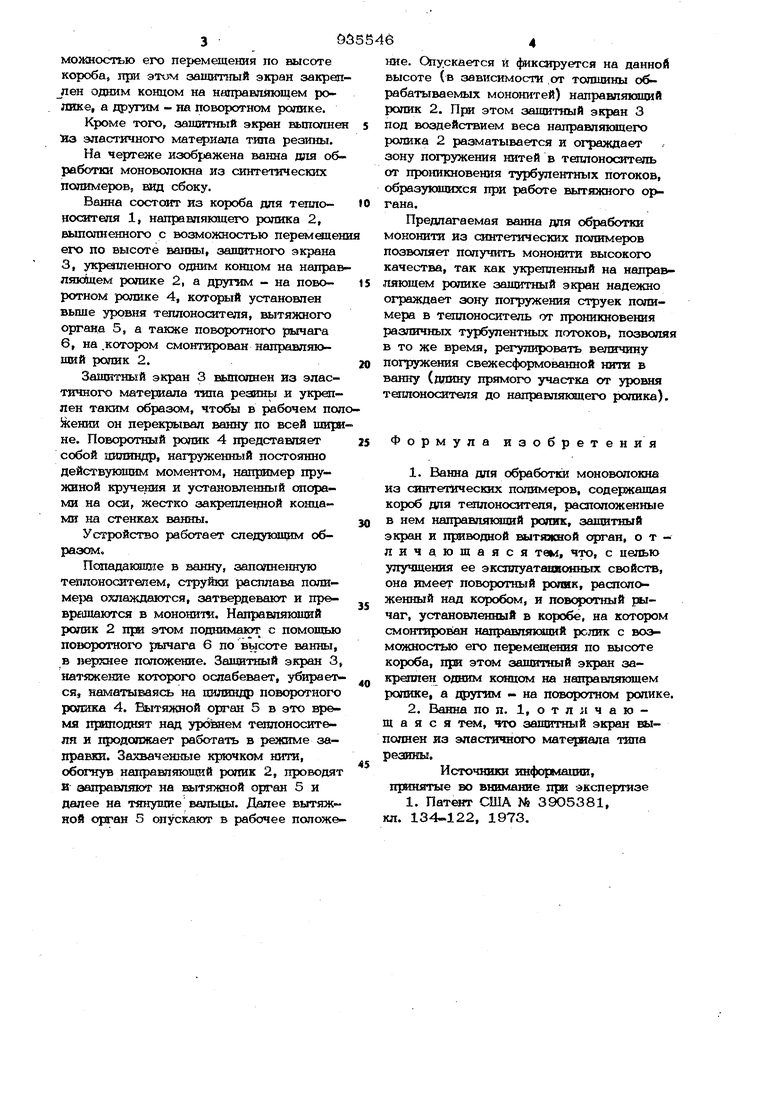

ts для обработки моноволокна из синтетических полимеров, содержащая короб для теплоносителя, расположенные в нем направляющий ролик, защитный экран и приводной вытяжной орган, дополнитель20но имеет поворотный ролик, расположенный над коробом, и поворотный рычаг, установленный в коробе, на котором смонтирован направляющий ролик с в - эможностью его перемещения по высоте короба, при этигм эащипгый экран закрел jieH одним концом на направпйющем ролике, а другим - на поворотном ролике. Кроме того, защитный экран ньтопнен Из эластичного материала типа резины. На чертеже изображена ванна для обработки моноволокна из синтстетеских полимеров, вид сбоку. Ванна состоит из короба для теплоносителя 1, направляющего ролика 2, вьшолненного с возможностью перемещен его по высоте ванны, защитного экрана 3, укреяленногх) одним концом на напра& ляклцем ропике 2, а другим - на поворотном ролике 4, который установлен вьпие уровня теплоносителя, вытяжного органа 5, а также поворотного рычага 6, на .котором смонтирован направляющий ролик 2. Защитный экран 3 вьшолнен из эластичного материала типа peaonibi и укреплен таким образом, чтобы в рабочем пол keнии он перекрывал ванну по всей шири не. Поворотный ролик 4 представляет собой цилиндр, нагруженный постоянно действующим моментом, например пружиной кручения и установленный опорами на ося, жестко закреплещюй концами на стенках ванны. Устройство работает следующим образом. Попадающие в ванну, запсяненную теплоносителем, струйки расплава поли- мера охлаждаются, затвердевают и превреоцаются в монони-ш. Направляющий ролик 2 при этом поднимают с помощью поворотного рычага 6 по высоте ванны, в верхнее положение. Защитный экран 3 натяжение которого ослабевает, убирается, наматываясь на цилиндр поворотного ровшка 4. Вытяжной орган 5 в это время приподнят над уровнем теплоносителя и продолжает работать в режиме заправки. Захваченные крючком нити, обогнув напраютяющяи ролик 2, проводят и эаправл5пот на вытяжной орган 5 и далее на тянущие вальцы. Далее вытяжной орган 5 опускают в рабочее положе кие. Спускается и фиксируется на данной высоте (в зависимости ,от толщины обрабатываемых мононитей) направляющий ролик 2. При этом защитный экран 3 под воздействием веса налравлякпцего ролика 2 разматывается и ограждает зону погружения нитей в теплоноситель от проникновения турбулентных потоков, образующихся при работе вытяжного орГана. Предлагаемая ванна для обработки мононитя из синтетических полимеров позволяет получить мононити ВЬ СОКОГО качества, так как укрепленный на направляющем ропике защитный экран надежно ограждает зону погружения струек полимера в теплоноситель от проникновения различных турбулентных потоков, позволяя в то же время, регутшровать величину погружения свежесформоваиной нити в ванну (длину прямого участка от уровня теплоносителя до направляющего ролика). Формула изобретения 1.Ванпа для обработки моноволокна из синтетических полимеров, содержащая короб для теплоносителя, расположенные в нем направлякший ролик, защитный экран и приводной вытяжной орган, отличающаяся тем, что, с целью упучщекия ее эксштуаташюнных свойств, она имеет поворотный poraiK, расположенный над коробом, и поворотный рычаг, установленный в коробе, на котором смонтиров1аи иаправл5110йщий рслик с возможностью его перемещения по высоте короба, при этом защитный экран закреплен одним концом на направляющем рогоосе, а другим - на поворотном ролике. 2.Вапна по п. 1, о т л л ч а ю щ а я с я тем, что защитный экран выполнен из эластичного материала типа резины. Источники информации, принятые во внимание при экспертизе 1. Патент США № 39О5381, кл. 134-122, 1973.

Авторы

Даты

1982-06-15—Публикация

1980-05-26—Подача