Изобретение относится к машиностроению и может быть использовано при изготовлении подшипниковых узлов, в частности для электрических машин.

Цель изобретения - улучшение служебных свойств подшипникового узла, экономия дефицитных материалов и улучшение условий труда и безопасности в процессе изготовления.

Порошковая композиция содержит, мас.%: кокс 70-90, технологическая смазка, например, стеарат кальция 0,5-1,5, порошкообразное полимерное связующее - остальное.

Предельные значения содержания ингредиентов пресс-композиции выбраны по следующим соображениям: содержание кокса менее 70% нецелесообразно из-за чрезмерного снижения масловпитываемости: ожидаемое увеличение прочности подшипникового узла при дальнейшем снижении содержания кокса практически излишне, кроме этого, следует учитывать нежелательное снижение теплопроводности подшипникового узла при увеличении содержания полимерного связующего.

Содержание кокса выше 90% приводит к нежелательному снижению механической прочности подшипникового узла.

Содержание технологической смазки в пресс-композиции 0,5-1,5% является наиболее оптимальным.

Пределы содержания воды в пресс-композиции подобраны экспериментально. При содержании воды менее 7% при перемешивании смеси оставались неувлажненные участки, а при содержании более 15% образовывался избыток воды, выдавливаемый из пресс-композиции при холодном прессовании.

В отдельных случаях использования у подшипников из углеродно-полимерных композиций возможно возникновение фрикционных автоколебаний. Для предотвращения автоколебаний композиции углеродного наполнителя и связующего опрессовывают пористую металлокерамическую втулку. При этом для снижения расхода дефицитных металлов и сплавов и облегчения подшипникового узла внешний диаметр втулки может быть существенно уменьшен по сравнению с таковым для втулок, используемых в традиционных подшипниковых узлах, что создает экономию дефицитных металлов и сплавов.

Придание заданной порции пресс-композиции соответствующего объема, не изменяемого в процессе последующей термофикации, позволяет обеспечивать выбранную пористость подшипника.

Введение в пресс-композицию воды и обеспечение возможности выхода газов обусловливают высокую открытую пористость подшипникового узла, обеспечивающую удержание в нем долговременного запаса жидкой смазки. Помимо этого вода способствует увеличению прочности подшипникового узла и улучшению качества его поверхности, а также предотвращает пылевыделение, что благоприятно влияет на условия труда.

Применение ненагретой пресс-формы при ее загрузке и разборке улучшает условия труда и технику безопасности.

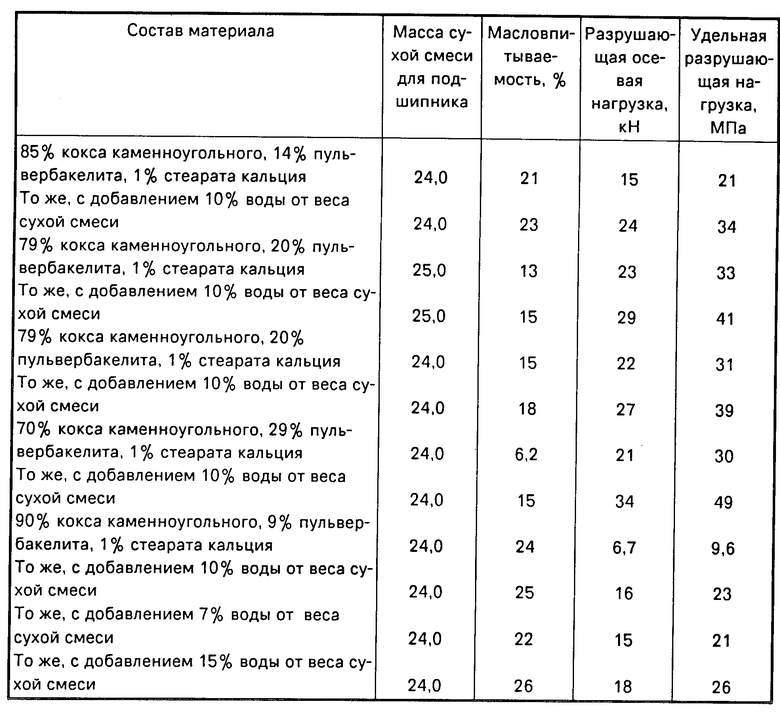

П р и м е р. Изготавливали подшипниковые узлы, содержащие пористую металлокерамическую железографитовую втулку, опрессованную порошково-полимерной композицией, состоящей из каменноугольного кокса, пульвербакелита с добавлением к сухой смеси воды 7-15 мас.% (см. таблицу).

Металлокерамическую втулку, а также порцию порошковой смеси кокса, технологической смазки и полимерного связующего перемещают в ненагретую пресс-форму, прессуют до образования заданного для данной порции объема, фиксируют в этом положении и термофицируют.

Термофикацию пресс-композиции вместе с формой проводят при температуре 190-200оС в течение 15 мин, затем пресс-форму охлаждают и распрессовывают.

Металлокерамическую втулку и порцию порошковой смеси в пресс-форме фиксируют заглушками из пластичного материала, например меди, с осевыми отверстиями для выхода газов.

В пористую смесь вводят воду в количестве 7-15% от веса сухой смеси.

Изготовленные предлагаемым способом подшипниковые узлы подвергали исследованию.

Проверяли передачу масла из порошково-полимерной композиции в металлокерамическую втулку, для чего в последнюю периодически закладывались тампоны из фильтровальной бумаги, исключая при этом контакт тампона с порошково-полимерной композицией. Тампоны тщательно сушили и взвешивали до и после извлечения из втулки. За сутки с тампонами уносилось порядка 1,5 г масла. Учитывая, что втулка в состоянии удержать не более 0,4 г масла, следует считать достаточной передачу масла из порошково-полимерной композиции во втулку.

Затем были исследованы масловпитываемость и прочность спеченной порошково-полимерной композиции, для чего было изготовлено десять вариантов смеси. Результаты испытаний приведены в таблице.

Использование предлагаемого способа позволит:

улучшить служебные свойства подшипникового узла за счет повышенного содержания в нем масла, снижения коэффициента трения и увеличения прочности;

экономить дефицитные металлы и сплавы, например оловянистую бронзу, и уменьшить вес конструкции;

улучшить условия труда и технику безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| Эпоксидная пресс-композиция | 1979 |

|

SU863606A1 |

| Антифрикционная композиция | 1991 |

|

SU1807993A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА | 1989 |

|

RU1790201C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ БРОНЗ | 1992 |

|

RU2032494C1 |

| Способ изготовления коллектора электрической машины | 1982 |

|

SU1108540A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421480C2 |

| МАТЕРИАЛ КОМПОЗИЦИОННЫЙ ДЛЯ МУФТЫ ФРИКЦИОННОЙ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2021 |

|

RU2759364C1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении подшипниковых узлов, в частности для электрических машин. Цель изобретения - улучшение служебных свойств подшипникового узла, экономия дефицитных материалов и улучшение условий труда и безопасности в процессе изготовления. Способ включает прессование порошковополимерной композиции, содержащей компоненты при следующем соотношении, мас.%: кокс 70 - 90, технологическая смазка 0,5 - 1,5; полимерное связующее - остальное. Перед прессованием порошковую смесь пропитывают водой до 7 - 15% от сухого порошка и помещают в ненагретую пресс-форму. Прессование осуществляют до образования заданного для данной порции объема. Выдержку композиции ведут до полного выхода газов, а последующую термофикацию производят без изменения объема спрессованной композиции, после чего производят охлаждение и распрессовывание. Придание заданной порции пресс-композиции соответствующего объема, не изменяемого в процессе последующей термофикации, позволяет обеспечить выбранную пористость подшипника. Введение в пресскомпозицию воды обусловливает высокую открытую пористость подшипникового узла, а также предотвращает пылевыделение, что благоприятно влияет на условия труда. 1 табл.

| Штейнберг Л.А., Фельдман Д.И | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Пластические массы, N 1, 1963, с.32. | |||

Авторы

Даты

1994-10-30—Публикация

1987-02-12—Подача