Изобретение относится к технике опреснения соленых вод вымораживанием и может найти применение в опреснительных установках большой производительности.

Цель изобретения - сокращение энергозатрат за счет исключения смешения концентрированного- рассола и опресненной воды при промывке и проведения двухступенчатой кристаллизации рассола.

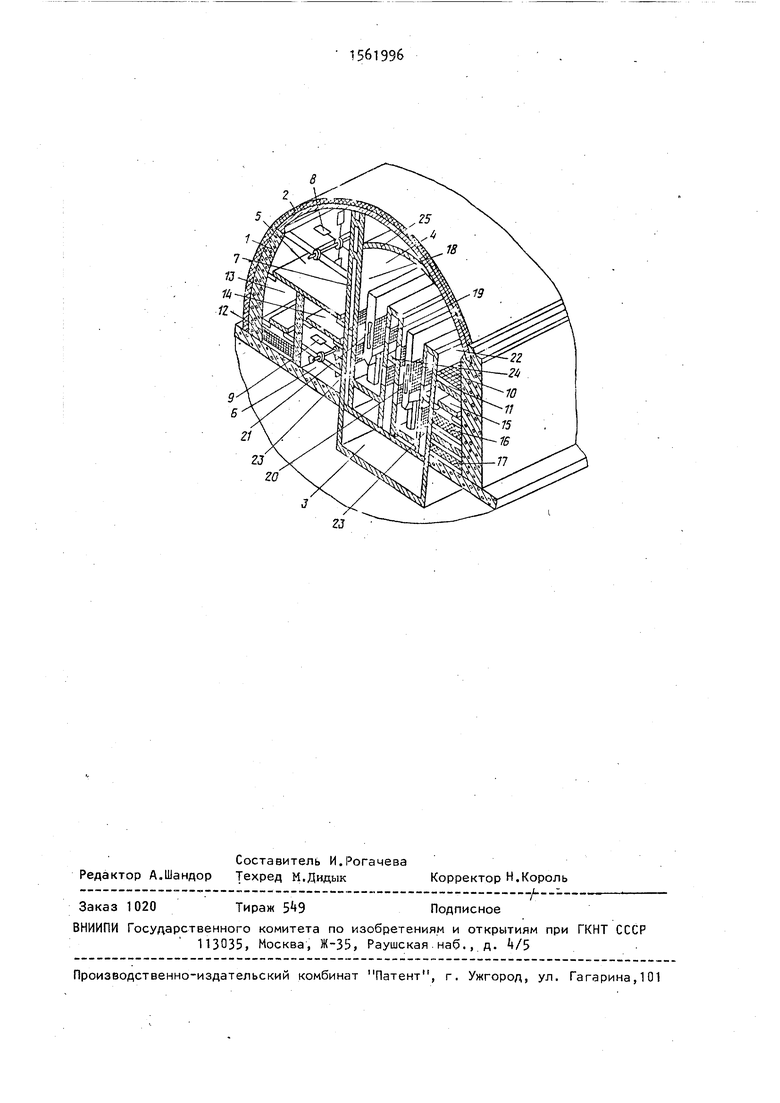

На чертеже изображен кристаллизационный опреснитель, общий вид.

Модуль включает горизонтальный железобетонный корпус 1 со съемной термоизолированной металлической

крышкой 2. В средней части модуля расположен транспортный ход 3, внутри которого расположены насосы, трубопроводы, арматура, а над транспорт-. ным ходом - одно- или (как на чертеже) двухсекционная горизонтальная прямоугольная в плане промывочная колонна k. Слева от колонны Ь находятся кристаллизатор 5 и дополнительный кристаллизатор 6, герметично отделенные от промывочной колонны 4 стенкой 7 и имеющие мешалки 8 и 9, справа от колонны k расположен пла- витель 10, имеющий поддерживающую решетку 11. Под кристаллизатором 5 скомпонованы отделенные друг от друел

0

со со

ОЭ

10

3Т561996

га деаэратор 12 для удаления раство- | ренных газов из исходного раствора,

отстойник 13 и дополнительный отстойник 1 кристаллогидратной суспензии

от жидкого агента. Под плавителем 10 расположен отстойник 15 пресной воды от жидкого агента и другие насадоч- ные аппараты - дегазаторы 16 и 17 пресной воды и сбросного рассола от растворенного агента.

Каждая секция промывомной колонны k имеет на своих боковых поверхностях 18 фильтрующие сетки 19 (размеры яче ек сеток 100-150 мкм), На этих же J5 боковых поверхностях 18 под фильтрующими сетками 19 установлены дополнительные фильтрующие сетки 20„ 8 объеме колонны , начиная с высоты между фильтрующими сетками 19 и дополнительными фильтрующими сетками 20 и далее до верхнего среза каждой секции промывочной колонны Ц размещены в вертикальном направлении направляющие полые перфорированные перегородки 21, в полости которых подсоединен ввод промывочной жидкости (не показан), Пустоты между стенкой 7 кристаллизаторов и боковой поверхностью 18 левой секции промывочной колонны k, между поверхностями 18 левой и правой секции колонны k, между боковой поверхностью 18 правой секции колонны и стенкой 22 плавите- ля 10 представляют собой сборники 23 рассола, поступившего в них через фильтрующие сетки 19 и 20 из зоны промывки промывочной колонны Ц,

Сборники 23 рассола разделены го20

25

В кристаллизаторах 5 и 6 при контакте соленого раствора с холодильным агентом образуются кристаллы льда или газогидратов. Кристаллы отделяются в отстойнике 13 и дополнительном отстойнике 14 от жидкого агента и избытков рассола, рецирку- лирующих в кристаллизатор 5 из отстойника 13 и в дополнительный кристаллизатор 6 из дополнительного отстойника k. Из зоны дополнительного отстойника 1А, в которой скапливаются отделенный от агента рассол и кристаллы льда (либо гидратов), часть рассола через трубопровод с фильтром (не показан), препятствующим попаданию кристаллов в трубопровод, направ ляют в дегазатор 17, откуда выводят из установки. Из отстойника 13 и дополнительного отстойника Ik кристаллы в смеси с рассолом направляют в нижнюю часть секций промывочной колонны 4. При движении вверх кристаллы примерно на уровне дополнительной фильтрующей сетки 20 формируются в

50

35

центрации дренируется через эту сетку в нижнюю часть сборника 23 рассола. Навстречу слою-поршню кристаллов из направляющих перфорированных перегородок 21 подается промывочная жидкость, например исходный соленый раствор (концентрация солей 1-6%), из которого удалены растворимые газы в деаэратор 12, предварительно промы вающая кристаллы до солесодержания рассола, окружающего поверхность эти кристаллов,порядка 3-8%. Затем крисризонтальными перегородками 2k, уста- Q таллы, уже предварительно отмытые от

0

|

5

0

5

В кристаллизаторах 5 и 6 при контакте соленого раствора с холодильным агентом образуются кристаллы льда или газогидратов. Кристаллы отделяются в отстойнике 13 и дополнительном отстойнике 14 от жидкого агента и избытков рассола, рецирку- лирующих в кристаллизатор 5 из отстойника 13 и в дополнительный кристаллизатор 6 из дополнительного отстойника k. Из зоны дополнительного отстойника 1А, в которой скапливаются отделенный от агента рассол и кристаллы льда (либо гидратов), часть рассола через трубопровод с фильтром (не показан), препятствующим попаданию кристаллов в трубопровод, направляют в дегазатор 17, откуда выводят из установки. Из отстойника 13 и дополнительного отстойника Ik кристаллы в смеси с рассолом направляют в нижнюю часть секций промывочной колонны 4. При движении вверх кристаллы примерно на уровне дополнительной фильтрующей сетки 20 формируются в

центрации дренируется через эту сетку в нижнюю часть сборника 23 рассола. Навстречу слою-поршню кристаллов из направляющих перфорированных перегородок 21 подается промывочная жидкость, например исходный соленый раствор (концентрация солей 1-6%), из которого удалены растворимые газы в деаэратор 12, предварительно промывающая кристаллы до солесодержания рассола, окружающего поверхность этих кристаллов,порядка 3-8%. Затем кристаллы, уже предварительно отмытые от

| название | год | авторы | номер документа |

|---|---|---|---|

| Модуль кристаллизационного опреснителя | 1985 |

|

SU1327905A2 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

| Установка для разделения минерализованных вод | 1988 |

|

SU1725946A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Способ опреснения воды и установка для его осуществления | 1981 |

|

SU1006387A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Установка для опреснения минерализованных вод | 1989 |

|

SU1673152A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Кристаллизационная установка для опреснения минерализованных вод | 1984 |

|

SU1243762A1 |

Изобретение относится к технике опреснения соленых вод вымораживанием и может найти применение в опреснительных установках большой производительности. Цель изобретения - сокращение энергозатрат за счет исключения смешения концентрированного рассола и опресненной воды при промывке и проведения двухступенчатой кристаллизации. Модуль включает горизонтальный корпус с полуцилиндрической крышей, разделенный внутри горизонтальными и вертикальными перегородками на секции, в которых расположены кристаллизатор, плавитель, отстойники, диазаторы и промывочная колонна с основными и дополнительными фильтрующими сетками, направляющими перегородками и сборниками рассола. Модуль снабжен дополнительными кристаллизатором и отстойником, а сборники рассола промывочной колонны разделены горизонтальными перегородками на две части, одна из которых снабжена основной фильтрующей сеткой и соединена с основным кристаллизатором, а другая снабжена дополнительной фильтрующей сеткой и соединены с основным и дополнительным кристаллизаторами. 1 ил.

новленными между фильтрующей сеткой 19 и дополнительной фильтрующей сеткой 20 на две части - верхнюю и нижнюю. Над секциями промывочной колонны 4 размещен прикрепленный к вну- - тренней стороне крышки 2 отражательный козырек 25, поверхность которого перфорирована и плавно ниспадает из зоны над колонной k в зону над плави телем 10. Правая секция промывочной колонны 1, смежная с плавителем 10, расположена ниже левой секции колонны Ь. Боковая стенка-22 правой секции колонны 4, смежная с плавителем

45

50

рассола высокой концентрации, двигаются вверх по обе перегородки 21, отмываются от остаточного рассола пресной промывочной водой (содержание солей ,05%), поступающей навстречу поршню кристаллов из козырька 25. В зоне над фильтрующими сетками 19 кристаллы домываются до солесодержания рассола, окружающего поверхность этих .кристаллов, порядка 0,11.

Рассол средней концентрации, а также потерянная при промывке пресная промывочная вода дренируются через слой кристаллов и сбрасываются через

10, имеет меньшую высоту по сравнению„ фильтрующие сетки 19 в верхнюю часть с другой стенкой этой же секции. - сборника рассола. Перегородки 2k препятствуют перетеканию рассола из Установка работает следующим образом/

пятствуют перетеканию рассола верхней части сборника рассола в нижнюю, и тем самым смешение рассолов,

5

0

рассола высокой концентрации, двигаются вверх по обе перегородки 21, отмываются от остаточного рассола пресной промывочной водой (содержание солей ,05%), поступающей навстречу поршню кристаллов из козырька 25. В зоне над фильтрующими сетками 19 кристаллы домываются до солесодержания рассола, окружающего поверхность этих .кристаллов, порядка 0,11.

Рассол средней концентрации, а также потерянная при промывке пресная промывочная вода дренируются через слой кристаллов и сбрасываются через

фильтрующие сетки 19 в верхнюю часть сборника рассола. Перегородки 2k препятствуют перетеканию рассола из

пятствуют перетеканию рассола верхней части сборника рассола в нижнюю, и тем самым смешение рассолов,

дренирующих через фильтрующую сетку 19 и дополнительную фильтрующую сетку 20. Из верхней части сборника рассола рассол направляют в кристаллизатор 5, а из нижней части сборника рассола рассол делят на два потока, один направляют в кристаллизатор 5, а другой - в дополнительный кристаллизатор 6.

Отмытые от рассола кристаллы под действием гидравлического давления и под направляющим воздействием плавно изогнутого козырька 25 переваливаются в плавитель 10. Ввиду повышения высоты промывочной колонны Ц при наличии двух фильтрующих сеток и компенсации возросшего гидравлического сопротивления при движении кристаллов для облегчения переливания снежной массы из колонны 4 в плавитель 10 левая секция приподнята над правой, а правая стенка правой секции ниже левой стенки этой же секции. В плавителе 10 кристаллы плавят при контакте с горячим парообразным агентом. Образовавшуюся в результате плавления в плавителе 10 смесь пресной воды и жидког агента отстаивают в отстойнике 15 пресной воды. Пресную воду из отстойника 15 через дегазатор 16 пресной воды выводят из установки в качестве продукта, а часть направляют через козырек 25 в колонну для промывки. Движущая сила для циркуляции потоков соз

дается насосами и соответствующим регулированием арматуры, установленными в транспортном ходе 3.

Формула изобретения

Модуль кристаллизационного опреснителя, включающий горизонтальный корпус с полуцилиндрической крышей, разделенный внутри горизонтальными и вертикальными перегородками на секции, в которых расположены кристалли- затор, плавитель, отстойники, дегазаторы, промывочная колонна с отражательным козырьком, основными и дополнительными фильтрующими сетками, направляющими перфорированными перегородками и сборниками рассола, отличающийся тем, что, с целью сокращения энергозатрат за счет исключения смешения концентрированного рассола и опресненной воды при промывке и проведения двухступенчатой кристаллизации рассола, он снабжен дополнительными кристаллизатором и отстойником, а сборники рассола промывочной колонны снабжены горизонтальными перегородками, установленными между 0 основными и дополнительными фильтрующими сетками, при этом часть промывочной колонны с дополнительными фильтрующими сетками соединена с основным и дополнительным кристаллизаторами, а другая часть - с основным кристаллизатором.

5

0

5

5

21

Z3

zo

| Модуль кристаллизационного опреснителя | 1985 |

|

SU1327905A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ( МОДУЛЬ КРИСТАЛЛИЗАЦИОННОГО ОПРЕСНИТЕЛЯ | |||

Авторы

Даты

1990-05-07—Публикация

1988-03-16—Подача