Изобретение относится к опреснению минерализованных вод с помощью кристаллизационных методов и может быть использовано для разделения соленых .вод на опресненную воду и рассол высокой концентрации.

Цель изобретения - повышение коэффициента извлечения воды.

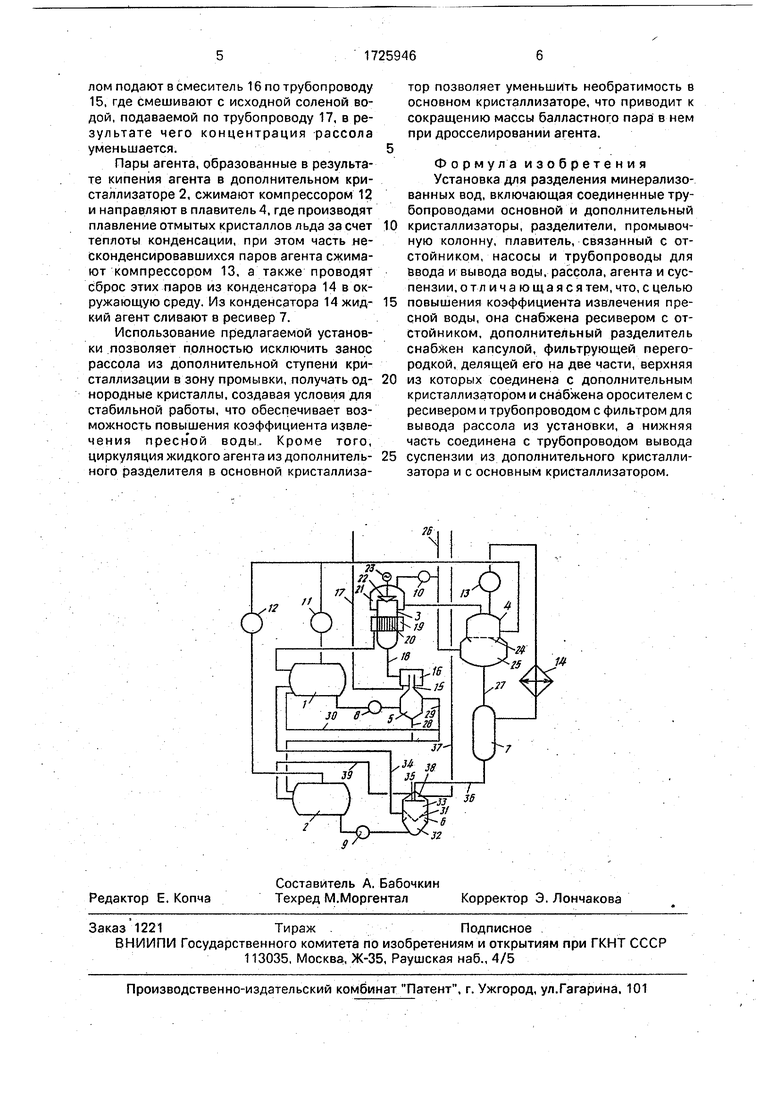

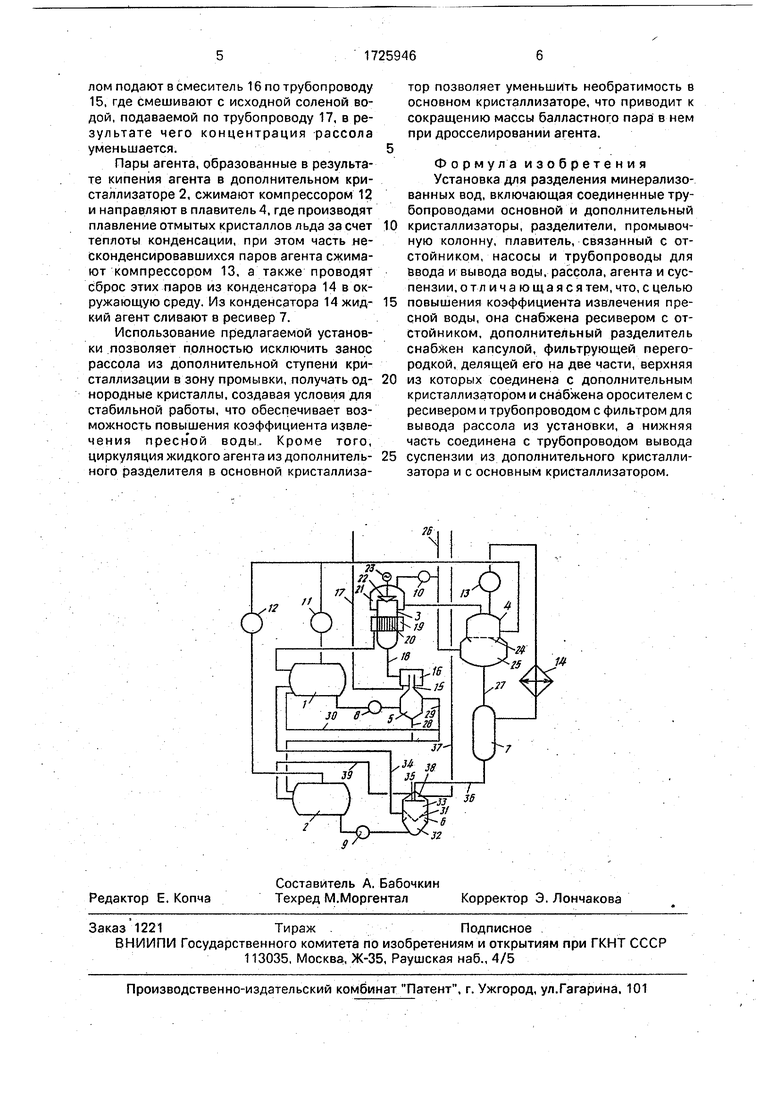

На чертеже изображена схема установки.

Установка состоит из основного 1 и дополнительного 2 кристаллизаторов, промывочной колонны 3, плавителя 4, основного 5 и дополнительного 6 разделителей, ресиве- ра 7, насосов 8-10, компрессора 11-13 и дополнительного конденсатора 14. Основной разделитель 5 соединен трубопроводом 15 со смесителем 16, при этом трубопровод

15 введен выше середины высоты смесителя 16, который снабжен трубопроводом 17 и трубопроводом 18 соединен с нижней частью промывочной колонны 3.. В средней части промывочной колонны 3 расположен карман 19 с фильтрующей сеткой 20, а верхняя часть имеет накопитель 21 суспензии и снабжен скрепером 22 с приводом 23. Пла- витель 4 имеет поддерживающую решетку 24 и емкость 25, снабженную трубопроводом 26, который соединен через насос 10 с верхней частью накопителя 22, а емкость 25 трубопроводом 27 соединена с ресивером 7. Разделитель 5 трубопроводами 28 и 29 соединен с дополнительным кристаллизатором 2, а трубопроводом 30 - с основным кристаллизатором 1. Дополнительный разделитель б разделен фильтрующей

XJ

ю сл ю

N О

перегородкой 31 на две части 32 и 33. При этом нижняя часть 32 через насос 9 соединена с дополнительным-кристаллизатором 2, трубопроводом 34 - с основным кристаллизатором 1, а верхняя часть 33 снабжена оросителем35, соединенным с ресивером трубопроводом 36. За оросителем 35 расположены трубопровод 37, снабженный фильтром 38, и трубопровод 39, соединенный с дополнительным кристаллизатором 2.

Установка работает следующим образом.

Исходный раствор через деаэратор (не показан), в котором из него удаляют растворенные газы, по трубопроводу 17 подают в смеситель 16, где его смешивают с суспензией с рассолом и кристаллами льда, пода; ваемой из разделителя 5 по трубопроводу 15, Из смесителя 16 кристаллы льда вместе с рассолом, выполняющим роль транспортного средства, подают в нижнюю часть про- мывочной колонны 3, в которой под действием перепада давлений по высоте суспензии движется вверх. В средней части колонны происходит осушение кристаллов вследствие дренажа рассола в карман 19 через фильтрующую сетку 20, откуда рассол рециркулирует в кристаллизатор.

В верхнюю часть колонны 3 насосом 10 подают опресненную воду, которая вытесняет рассол, производя отмывку кристаллов от рассольной плёнки. Часть опреснённой воды (по массе 5-10% от массы воды в составе кристаллов) теряется при промывке, попадает через фильтрующую сетку 20 в карман 19, понижая концентрацию рецир- кулирующего рассола. Основная часть опресненной воды вместе с кристаллами разрыхленным скрепером 22 попадает в накопитель 21, откуда гидротранспортом поступает в плавитель 4, где за счет теплоты конденсации паров агента кристаллы льда плавятся. Жидкая фаза (опресненная вода и жидкий агент) сливается в емкость 25, а кристаллы задерживаются поддерживающей решеткой 24 до полного плавления. В емкости 25 производят разделение жидкостей под действием разности плотностей. Жидкий агент направляют в ресивер 7, а опресненную воду делят на два потока: один насосом 10 направляют вновь в промывочную колонну 3, а другой по трубопроводу 26 через дегазатор (не показан) выводят из установки.

Рассол, рециркулирующий из кармана 19 в кристаллизатор 1, охлаждают за счет кипения холодильного агента, контактирующего с ним. в результате чего образуются кристаллы льда, а концентрация рассола повышается. Образующиеся пары агента откачивают компрессором 1.1 и направляют в плавитель 4. Суспензию (рассол, жидкий агент и кристаллы льда) насосом 8 направляют в разделитель 5, где производят раздёление компонентов под действием разности плотностей. Рассол из разделителя 5 выводят по трубопроводу 29 и делят на две части: одну по трубопроводу 30 рециркулируют в кристаллизатор 1, а другую смешивают с

жидким агентом., выводимым из разделителя 5 по трубопроводу 28, и направляют в дополнительный кристаллизатор 2, где проводят кипение жидкого агента для охлаждения рассола и отвода тепла, образующегося

при кристаллизации льда. Образование кристаллов льда сопровождается повышением концентрации рассола. Затем суспензию (рассол высокой концентрации, кристаллы льда и жидкий агент) выводят из дополнительного кристаллизатора 2 и насосом 9 на- правляют в разделитель 6, где под действием разности плотностей разделяют, кристаллы льда вместе с рассолом поднимаются вверх, где кристаллы задерживаются

конической фильтрующей перегородкой 31, а рассол поднимается в верхнюю часть разделителя, откуда часть его через фильтр 38, задерживающий мелкие кристаллы, по трубопроводу 37 через дегазатор (не показан),

в котором из него удаляют растворенный агент, выводят из установки, а другую часть вместе с мелкими кристаллами, прошедшими через фильтрующую перегородку 31, по трубопроводу 39 рециркулируют в кристаллизатор 2. Из ресивера 7 по трубопроводу 36 через ороситель 35 подают жидкий агент, который ввиду разности плотностей движется противотоком с рассолом вниз, проникая через фильтрующую перегородку 31.

тем самым препятствуя забивке ее ячеек кристаллами, и способствует перемещению кристаллов вместе с жидким агентом к трубопроводу 34 (при необходимости фильтрующую перегородку 31 подвергают вибрации). Смесь, жидкого агента и кристаллов по трубопроводу 34 направляют в кристаллизатор 1, где производят доращи- вание кристаллов, образованных в дополни- тельном кристаллизаторе 2, а также

подпитку жидким агентом кристаллизатора 1 для отвода образовавшегося тепла при кристаллизации, а образовавшиеся при этом пары откачивают компрессором 11 и направляют в плавитель 4. Образовавшуюся в кристаллизаторе 1 суспензию, состоящую из кристаллов льда, рассола и агента, насосом 8 подают в разделитель 5, где кристаллы отделяют от жидкого агента и части рассола, рециркулирующих по трубопроводам 28 и 29, и вместе с оставшимся рассо-.,

лом подают в смеситель 16 по трубопроводу 15, где смешивают с исходной соленой водой, подаваемой по трубопроводу 17, в результате чего концентрация рассола уменьшается.

Пары агента, образованные в результате кипения агента в дополнительном кристаллизаторе 2, сжимают компрессором 12 и направляют в плавитель 4, где производят плавление отмытых кристаллов льда за счет теплоты конденсации, при этом часть несконденсировавшихся паров агента сжимают компрессором 13, а также проводят сброс этих паров из конденсатора 14 в окружающую среду. Из конденсатора 14 жид- кий агент сливают в ресивер 7.

Использование предлагаемой установки позволяет полностью исключить занос рассола из дополнительной ступени кристаллизации в зону промывки, получать од- нородные кристаллы, создавая условия для стабильной работы, что обеспечивает возможность повышения коэффициента извлечения пресной воды, Кроме того, циркуляция жидкого агента из дополнитель- ного разделителя в основной кристаллизатор позволяет уменьшить необратимость в основном кристаллизаторе, что приводит к сокращению массы балластного пара в нем при дросселировании агента.

Формула изобретения Установка для разделения минерализованных вод, включающая соединенные трубопроводами основной и дополнительный кристаллизаторы, разделители, промывочную колонну, плавитель, связанный с отстойником, насосы и трубопроводы для ввода и вывода воды, рассола, агента и суспензии, отличающаяся тем, что, с целью повышения коэффициента извлечения пресной воды, она снабжена ресивером с отстойником, дополнительный разделитель снабжен капсулой, фильтрующей перегородкой, делящей его на две части, верхняя из которых соединена с дополнительным кристаллизатором и снабжена оросителем с ресивером и трубопроводом с фильтром для вывода рассола из установки, а нижняя часть соединена с трубопроводом вывода суспензии из дополнительного кристаллизатора и с основным кристаллизатором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения соленых вод | 1988 |

|

SU1585295A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Установка для опреснения минерализованных вод | 1989 |

|

SU1673152A1 |

| Установка для опреснения соленой воды | 1985 |

|

SU1370097A1 |

| Кристаллизационная установка Бакума Э.А. | 1989 |

|

SU1643036A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

Изобретение относится к опреснению минерализованных вод с помощью кристаллизационных методов и может быть использовано для разделения соленых вод на опресненную воду и рассол высокой концентрации. Изобретение позволяет.повысить коэффициент, извлечения воды. Это. 2. достигается тем, что в установке для разделения минерализованных вод, включающей соединенные трубопроводами основной и дополнительный кристаллизатор, разделители, промывочную колонну, плаватель, свя- занный с отстойником, насосы и трубопроводы для ввода и вывода воды рассола, агента и суспензии, имеется ресивер с отстойником, дополнительный разделитель снабжен конусной фильтрующей перегородкой, делящей его на две части, верхняя из которых соединена с дополнительным кристаллизатором и снабжена оросителем с ресивером и трубопроводом с фильтром для вывода рассола из установки, а нижняя часть соединена с трубопроводом вывода суспензии из дополнительного кристаллизатора и с основным кристаллизатором. 1 ил. сл С

| Установка для опреснения воды | 1983 |

|

SU1204222A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-15—Публикация

1988-07-29—Подача