Изобретение относится к опреснению морской, соленой, а также минерализованной сточной воды с помощью кристаллогид- ратного метода и может быть использовано в химической промышленности.

Цель изобретения - повышение коэффициента извлечения пресной воды за счет обратноосмотического опреснения наиболее концентрированного рассола

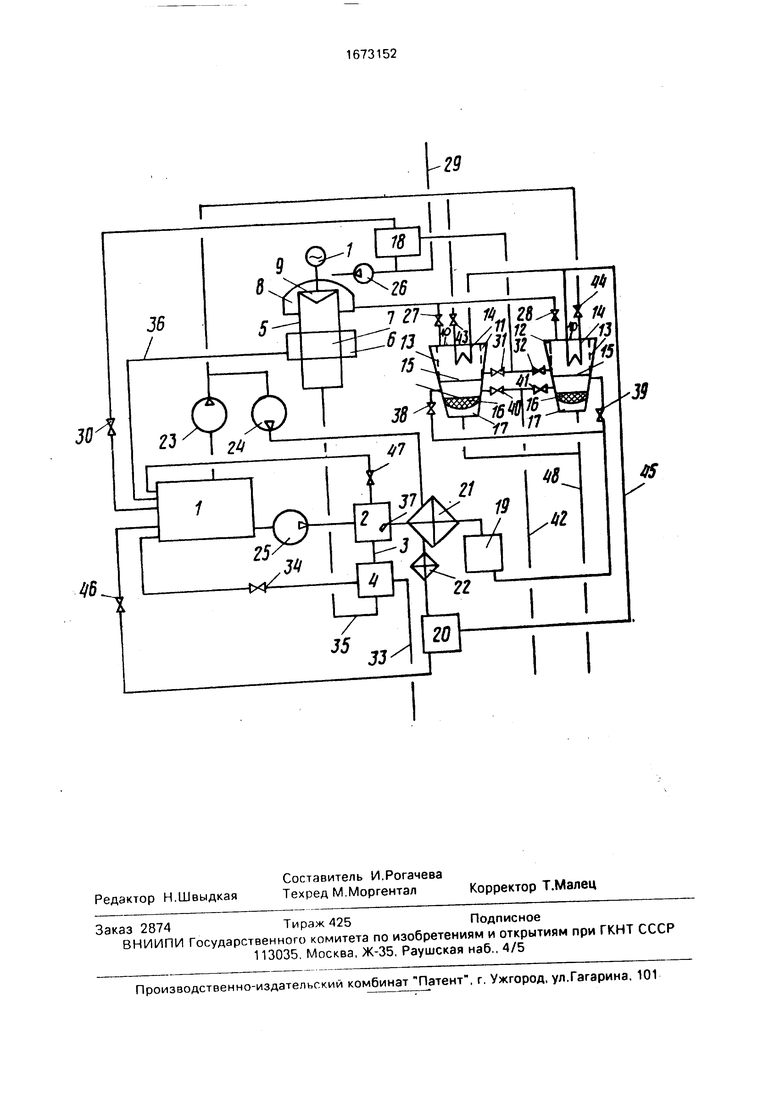

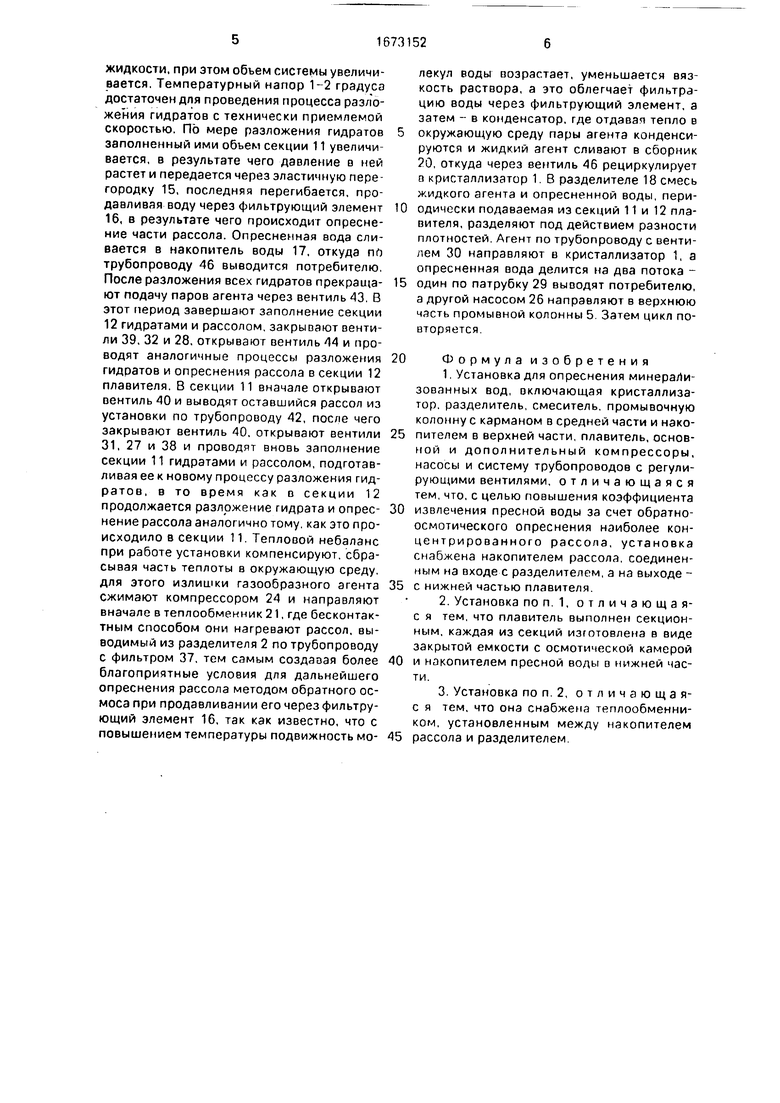

На чертеже схематически представлена установка для опреснения минерализованной воды.

Установка состоит из кристаллизатора 1.разделителя 2,соединенного трубопроводом 3 со смесителем 4. промывочной колонны 5, в средней части которой расположен карман 6 с фильтрующей сеткой 7, а верхняя часть имеет накопитель 8 суспензии и снабжена скрепером 9 с приводом, плавителя 10, состоящего из нескольких (например, двух) секций 11 и 12. каждая из которых разделена на две части, одна Имеет перфорирован- ный стакан 13, теплообменник 14 и отделена от другой эластичной перегородкой 15, а другая имеет фильтрующий элемент 16 и накопитель пресной воды 17. разделителя жидких фаз 18, накопителя рассола 19. сборника агента 20, теплообменника 21. конденсатора 22. компрессоров 23 и 24 и насосов 25 и 26 Накопитель 8 через вентили 27 и 28 соединен с секциями 11 и 12 плавителя 10, а через насос 26-с разделителем жидких фаз 18, который снабжен патрубком 29 и соединен через вентиль 30 с кристаллизатором 1. а через вентили 31 и 32 - с секциями 11 и 12 плавителя 10 соответON VI СО

СП КЭ

ственно. Смеситель 4 снабжен патрубком 33 и соединен через вентиль 34 с кристаллизатором 1, а трубопроводом 35 - с нижней частью промывочной колонны 5, карман которой трубопроводом 36 соединен с кри- сталлизатором 1, Разделитель 2 трубопроводом с фильтром 37. вмонтированным в разделитель, через теплообменник 21 и накопитель рассола 19 соединен через вентили 38 и 39 с секциями 11 и 12, соединенными чере з вентили 40 и 41 с трубопроводом 42. Нагнетательная сторона компрессора 23 через вентили 43 и 44 соединена с теплообменниками 14 секций 12 и 11, выход из которых трубопроводом 45 со- единен со сборником агента 20, соединенным через конденсатор 22 и теплообменник 21 с нагнетательной стороной компрессора 24. а через вентиль 46 - с кристаллизатором 1, который через трубопровод с вентилем 47 соединен с разделителем 2. Накопители пресной воды 17 соединены с трубопроводом 48.

Установка работает следующим образом (для примера рассмотрен кристаллогид- ратный цикл работы с использованием в качестве гидратообразующего агента ме- тилхлорида).

В кристаллизаторе 1 соленый раствор охлаждают до температуры 285-286 К за счет кипения жидкого агента, контактирующего с ним, в результате чего образуют кристаллы газовых гидратов, а концентрация рассола повышается до 11,67% солей. Суспензию (рассол, жидкий агент и кри- сталлы гидратов) насосом 25 направляют в разделитель 2, где производят отделение от суспензии части рассола и жидкого агента, рециркулирующих по трубопроводу с вентилем 47 в кристаллизатор 1. Отде- ление проводят под действием разности плотностей Эрэсо- 1080 кг/м3,/9жа 935кг/м , РКГ 1110 кг/м Часть рассола 0,4223 кг/кг опресненной воды по трубопроводу, снабженному фильтром 37, препятствующим по- паданию кристаллов гидратов через теплообменник 21, сливают в накопитель рассола 19, а гидраты в составе суспензии, состоящей из 20 % гидратов и рассола, по трубопроводу 3 направляют в смеситель 4, куда вводят исходную соленую воду с концентрацией солей 3,5% в количестве 1,2463 кг/кг опресненной воды. Для выравнивания концентрации полученного рассола после смешения двух потоков ввод исходной соленой воды выполнен тангенциально, что способствует перемешиванию суспензии. Концентрация рассола в суспензии после смешения понижается и принимает значение 10.22%, Часть рассола из смесителя 4 через вентиль 34 рециркулиру- ют в кристаллизатор, а основную массу рассола и кристаллы гидратов по трубопроводу 35 подают в нижнюю часть промывочной колонны 5, в которой под действием перепада давлений по высоте суспензии движется вверх. В средней части колонны проводят осушение кристаллов вследствие дренажа рассола в карман 6 через сетку 7, откуда по трубопроводу 36 рассол рециркулируют в кристаллизатор 1.

В верхнюю часть колонны насосом 26 подают опресненную воду, которая вытесняет рассол, производя отмывку кристаллов от рассольной пленки. Небольшая часть опресненной воды (по массе 5-10% от массы воды в составе гидратов) теряется при промывке, попадает через фильтрующую сетку 7 в карман 6. понижая концентрацию рассола, рециркулирующего по трубопроводу 36 до 10%. Основная часть опресненной воды вместе с кристаллами, разрыхленными скрепером 9, попадает в накопитель 8 суспензии, откуда гидротранспортом подается в одну из секций плавителя, например через вентиль 27 в секцию 11, при этом открывают вентиль 31. Вода проходит через перфорацию стакана 13 и через вентиль 31 направляется в разделитель 18, а гидраты накапливаются внутри стакана. В период времени заполнения гидратами секции 11 одновременно проводят и заполнение другой ее части, отгороженной от гидратов эластичной перегородкой 15. рассолом, который подают из накопителя рассола 19 через вентиль 38, при этом вентиль 40 закрыт. После заполнения ее рассолом закрывают вентиль 38 После полного заполнения части секции 11 с теплообменником 14 гидратами закрывают вначале вентиль 31, а затем вентиль 27 для предотвращения образования газовой фазы в секциии 11 плавителя, и открывают вентили 28, 32 и 39, производя аналогично заполнение секции 12 плавителя гидратами и рассолом. В теплообменник 14 секции 11 через вентиль 43 подают пары агента, образуемые в кристаллизаторе 1 при отводе теплоты гидратооб- разования и откачиваемые компрессором 23, которые конденсируются в нем за счет тепла разложения гидратов, и сжиженный агент по трубопроводу 45 подают в сборник агента 20, откуда через вентиль 46 он рецир- кулирует в кристаллизатор 1. Гидраты в секции 11 нагревают на 1-2 градуса выше равновесной температуры существования гидратов, которая для метилхлорида составляет 293.55К, в результате чего они разлагаются на воду и метилхлорид в состоянии

жидкости, при этом объем системы увеличивается. Температурный напор 1-2 градуса достаточен для проведения процесса разложения гидратов с технически приемлемой скоростью. По мере разложения гидратов заполненный ими объем секции 11 увеличивается, в результате чего давление в ней растет и передается через эластичную перегородку 15, последняя перегибается, продавливая воду через фильтрующий элемент 16, в результате чего происходит опреснение части рассола. Опресненная вода сливается в накопитель воды 17, откуда по трубопроводу 46 выводится потребителю. После разложения всех гидратов прекращают подачу паров агента через вентиль 43. В этот период завершают заполнение секции 12 гидратами и рассолом, закрывают вентили 39, 32 и 28, открывают вентиль 44 и проводят аналогичные процессы разложения гидратов и опреснения рассола в секции 12 плавителя. В секции 11 вначале открывают вентиль 40 и выводят оставшийся рассол из установки по трубопроводу 42, после чего закрывают вентиль 40, открывают вентили 31, 27 и 38 и проводят вновь заполнение секции 11 гидратами и рассолом, подготавливая ее к новому процессу разложения гид- ратов, в то время как в секции 12 продолжается разложение гидрата и опреснение рассола аналогично тому, как это происходило в секции 11. Тепловой небаланс при работе установки компенсируют, сбрасывая часть теплоты в окружающую среду. для этого излишки газообразного агента сжимают компрессором 24 и направляют вначале в теплообменник 21, где бесконтактным способом они нагревают рассол, выводимый из разделителя 2 по трубопроводу с фильтром 37, тем самым создавая более благоприятные условия для дальнейшего опреснения рассола методом обратного осмоса при продавливании его через фильтрующий элемент 16, так как известно, что с повышением температуры подвижность молекул воды возрастает, уменьшается вязкость раствора, а это облегчает фильтрацию воды через фильтрующий элемент, а затем - в конденсатор, где отдавай тепло в

окружающую среду пары агента конденсируются и жидкий агент сливают в сборник 20, откуда через вентиль 46 рециркулирует в кристаллизатор 1. В разделителе 18 смесь жидкого агента и опресненной воды, периодически подаваемая из секций 11 и 12 плавителя, разделяют под действием разности плотностей. Агент по трубопроводу с вентилем 30 направляют в кристаллизатор 1, а опресненная вода делится на два потока один по патрубку 29 выводят потребителю, а другой насосом 26 направляют в верхнюю часть промывной колонны 5 Затем цикл повторяется.

Формула изобретения

1.Установка для опреснения минерализованных вод, включающая кристаллизатор, разделитель, смеситель, промывочную колонну с карманом в средней части и накопителем в верхней части, плавитель, основной и дополнительный компрессоры, насосы и систему трубопроводов с регулирующими вентилями, отличающаяся тем, что, с целью повышения коэффициента

извлечения пресной воды за счет обратно- осмотического опреснения наиболее концентрированного рассола, установка снабжена накопителем рассола, соединенным на входе с разделителем, а на выходе с нижней частью плавителя.

2.Установка по п. 1, отличающая- с я тем, что плавитель выполнен секционным, каждая из секций изготовлена в виде закрытой емкости с осмотической камерой

и накопителем пресной воды в нижней части.

3.Установка по п. 2, отличающая- с я тем, что она снабжена теплообменником, установленным между накопителем

рассола и разделителем.

Jirt

23

РФ

I 21 39

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Установка для опреснения соленой воды | 1985 |

|

SU1370097A1 |

| Способ разделения соленых вод | 1988 |

|

SU1585295A1 |

| Способ компрессии газов | 1982 |

|

SU1052704A1 |

| Установка для опреснения соленой воды | 1981 |

|

SU1011559A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

| Установка для разделения минерализованных вод | 1988 |

|

SU1725946A1 |

Изобретение относится к опреснению морских, соленых, а также минерализованных сточных вод с помощью кристаллогидратного метода и может быть использовано в химической промышленности. Цель изобретения - повышение коэффициента извлечения пресной воды за счет обратноосмотического опреснения наиболее концентрированного рассола. Установка состоит из кристаллизатора, промывочной колонны, плавителя и разделителя жидких фаз. Установка снабжена накопителем рассола, соединенным на входе с разделителем, а на выходе - с нижней частью плавителя, выполненного секционным, каждая секция которого имеет в нижней части осмотическую камеру. Контактируют минерализованную воду и жидкий гидратообразующий агент с образованием газовых гидратов, отделяют и отмывают их от рассола с последующим разложением гидратов в замкнутых объемах нескольких секций плавителя поочередно в порядке их заполнения. 2 з.п. ф-лы, 1 ил.

Ґ

&

J5

48 M

45

JJX

20

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-08-30—Публикация

1989-04-11—Подача