(21)4450334/31-27

(22)27.06.88

(46) 07.05.90. Бюл. № 17

(71)Краматорский индустриальный институт

(72)В. Г. Капорович, В. Г. Середа, В. С. Рыжиков и Ю. А. Сичик

(53)621.983.44(088.8)

(56)Авторское свидетельство СССР № 312656, кл. 8 21 D 51/02, 1969

(54)МНОГОШПИНДЬЛЬНЫЙ ОБКАТНОЙ СТАНОК

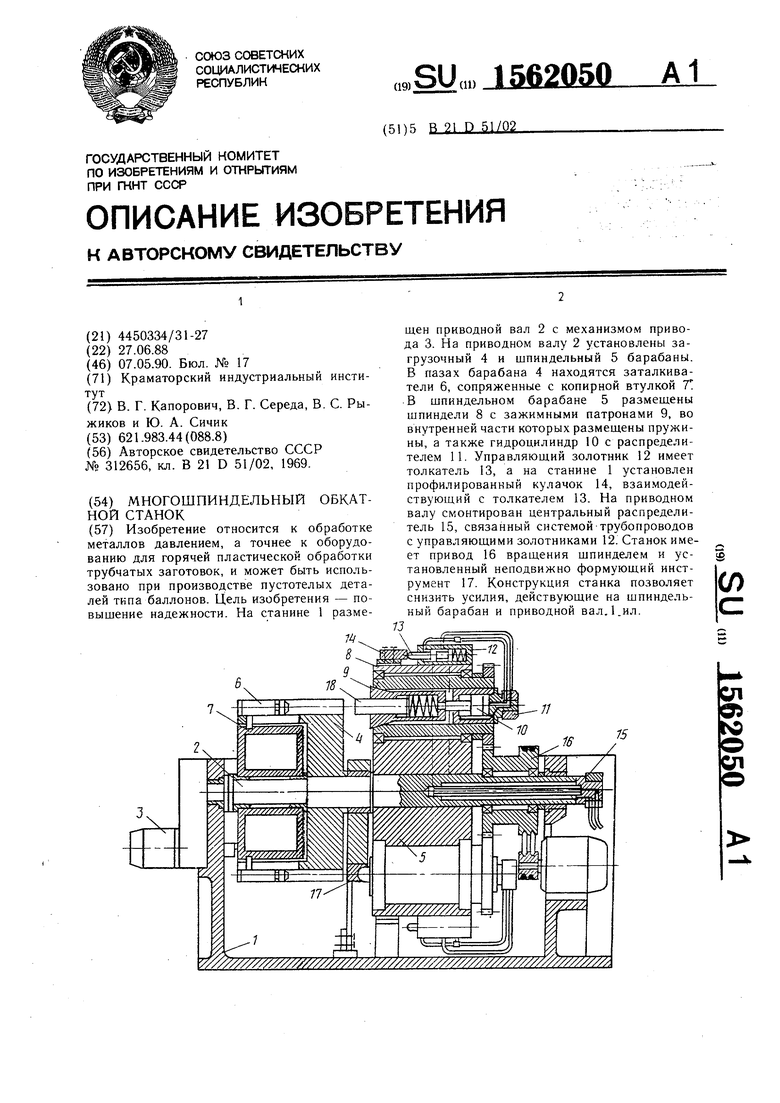

(57)Изобретение относится к обработке металлов давлением, а точнее к оборудованию для горячей пластической обработки трубчатых заготовок, и может быть использовано при производстве пустотелых деталей типа баллонов. Цель изобретения - повышение надежности. На станине 1 размещен приводной вал 2 с механизмом привода 3. На приводном валу 2 установлены загрузочный 4 и шпиндельный 5 барабаны. В пазах барабана 4 находятся заталкива- тели 6, сопряженные с копирной втулкой Т. В шпиндельном барабане 5 размещены шпиндели 8 с зажимными патронами 9, во внутренней части которых размещены пружины, а также гидроцилиндр 10 с распределителем 11. Управляющий золотник 12 имеет толкатель 13, а на станине 1 установлен профилированный кулачок 14, взаимодействующий с толкателем 13. На приводном валу смонтирован центральный распределитель 15, связанный системой трубопроводов с управляющими золотниками 12. Станок имеет привод 16 вращения шпинделем и установленный неподвижно формующий инструмент 17. Конструкция станка позволяет снизить усилия, действующие на шпиндельный барабан и приводной вал.1.ил

и

(/)

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина для горячей обкатки цилиндрических заготовок | 1990 |

|

SU1792779A1 |

| Роторная машина для обкатки цилиндрических заготовок | 1990 |

|

SU1784479A1 |

| Машина для обкатки трубчатых заготовок ром-4 | 1977 |

|

SU692658A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ ПАЗОВ В ОТВЕРСТИИ ДЕТАЛИ | 1992 |

|

RU2088385C1 |

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

| Машина для обкатки трубчатых заготовок | 1987 |

|

SU1500467A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Агрегатный станок | 1984 |

|

SU1215946A1 |

| Роторное устройство для обкатки трубчатых заготовок | 1988 |

|

SU1641489A1 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

Изобретение относится к обработке металлов давлением, а точнее к оборудованию для горячей пластической обработки трубчатых заготовок, и может быть использовано при производстве пустотелых деталей типа баллонов. Цель изобретения - повышение надежности. На станине 1 размещен приводной вал 2 с механизмом 3 привода. На приводном валу 2 установлены загрузочный 4 и шпиндельный 5 барабаны. В пазах барабана 4 находятся заталкиватели 6, сопряженные с копирной втулкой 7. В шпиндельном барабане 5 размещены шпиндели 8 с зажимными патронами 9, во внутренней части которых размещены пружины, а также гидроцилиндр 10 с распределителем 11. Управляющий золотник 12 имеет толкатель 13, а на станине 1 установлен профилированный кулачок 14, взаимодействующий с толкателем 13. На приводном валу смонтирован центральный распределитель 15, связанный системой трубопроводов с управляющими золотниками 12. Станок имеет привод 16 вращения шпинделем и установленный неподвижно формирующий инструмент 17. Конструкция станка позволяет снизить усилия, действующие на шпиндельный барабан и приводной вал. 1 ил.

74

Ч

Изобретение относится к области обработки металлов давлением, а точнее к оборудованию для горячей пластической обработки трубчатых заготовок, и может быть использовано при производстве пустотелых деталей типа баллонов.

Цель изобретения - повышение надежности.

На чертеже показан многошпиндельный обкатной станок, разрез.

На станине 1 станка размещен приводной вал 2 с механизмом привода 3. На приводном валу 2 установлены загрузочный 4 и шпиндельный 5 барабаны. В пазах загрузочного барабана 4 находятся заталкивате- ли 6, сопряженные с копиркой втулкой 7. В шпиндельном барабане 5 размещены шпиндели 8 с зажимными патронами 9. Каждый из шпинделей 8 снабжен гидроцилиндром 10 с распределителем 11, который связан с управляющим золотником 12. Управ- ляющий золотник имеет толкатель 13, а на станине 1 установлен профилированный кулачок 14, размещенный с возможностью взаимодействия с толкателями 13. На приводном валу смонтирован центральный распределитель 15, связанный системой трубо- проводов с управляющими золотниками 12. Кроме того, станок имеет привод 16 вращения шпинделей и установленный неподвижно формирующий инструмент 17. В зажимном патроне размещается заготовка 18.

Станок работает следующим образом.

Привод 3 с небольшой частотой вращает приводной вал 2 и размещенные на нем загрузочный 4 и шпиндельный 5 барабаны. Заготовка 18 с нагретым до ковочной температуры участком попадает в желоб загрузочного барабана 4 и заталкивателем 6 вводится в разжатый зажимной патрон 9 шпинделя 8, сжимая пружину выбрасывателя. Зажимной латрон в это время оказывается разжатым потому, что толкатель 13, взаимодействуя с кулачком 14, переклю- чает управляющий золотник так, что рабочая жидкость поступает через центральный распределитель 15 и распределитель 11 в соответствующую полость гидроцилиндра 10. После введения заготовки в зажимной патрон толкатель 13 съезжает с кулачка 14

0

5 Q 5

0

0

и под действием пружины золотник 12 переключается, меняя направление движения жидкости, благодаря чему заготовка 18 зажимается в зажимном патроне с помощью гидроцилиндра 10. При последующем повороте приводного вала с барабанами 4 и 5, благодаря вращению шпинделей от привода 16, происходит обкатка заготовок формующим инструментом 17. После этого толкатель 13 наезжает еще на один участок кулачка 14, зажимной патрон 9 раскрывается и заготовка выбрасывается пружиной. Цикл повторяется для каждого шпинделя при каждом обороте барабанов 4 и 5.

Предлагаемая конструкция станка позволяет снизить усилия, действующие на шпиндельый барабан и приводной вал, в результате чего возможно снизить металлоемкость указанных узлов и одновременно повысить их надежность.

Формула изобретения

Многошпиндельный обкатной станок, содержащий станину, два барабана на приводном валу, в одном из которых размещены загрузочные устройства, а во втором - шпиндели с приводом и механизмами зажима, формующий инструмент, отличающийся тем, что, с целью повышения надежности, он снабжен центральным распределителем, установленным на приводном валу и смонтированным на станине профильным кулачком, каждый механизм зажима выполнен в виде размещенных в полости шпинделя зажимного патрона с установленной в его внутренней части пружиной силового цилиндра с крышкой и штоком, жестко связанным с тыльным торцом зажимного патрона, распределителя, закрепленного на крышке силового цилиндра, а также установленного на наружной боковой поверхности барабана с загрузочными устройствами золотника с подпружиненным толкателем, связанного системой трубопроводов с соответствующим ему распределителем и центральным распределителем, при этом каждый золотник смонтирован на барабане с возможностью взаимодействия своим штоком с упомянутым кулачком.

Авторы

Даты

1990-05-07—Публикация

1988-06-27—Подача