1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении длинномерных многоступенчатых полых изделий с закрытым днищем.

Цель изобретения - расширение технологических возможностей станка путем обеспечения получения длинномерных переходов на трубчатых заготовках.

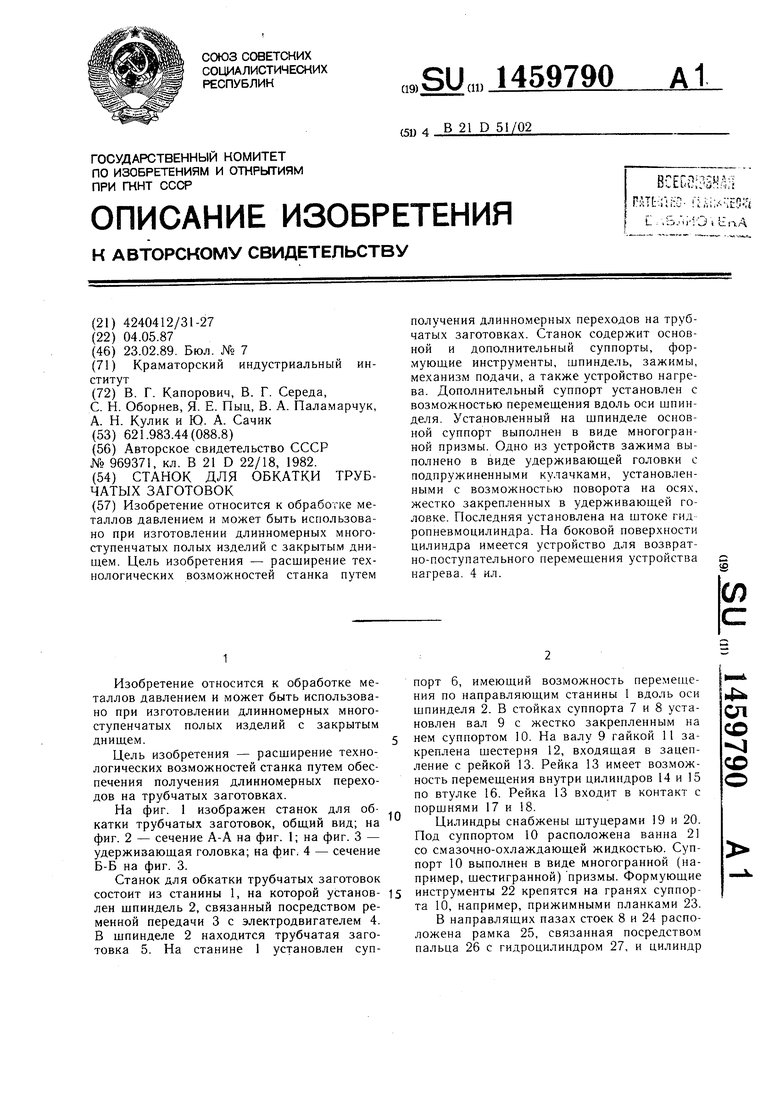

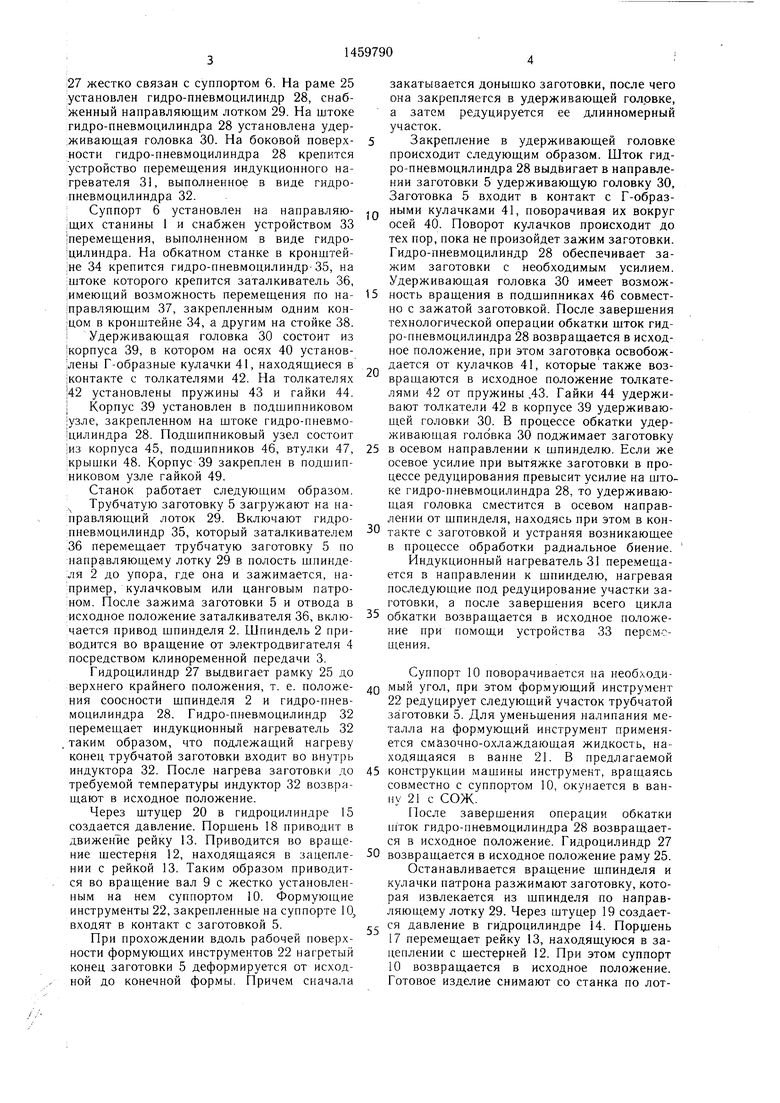

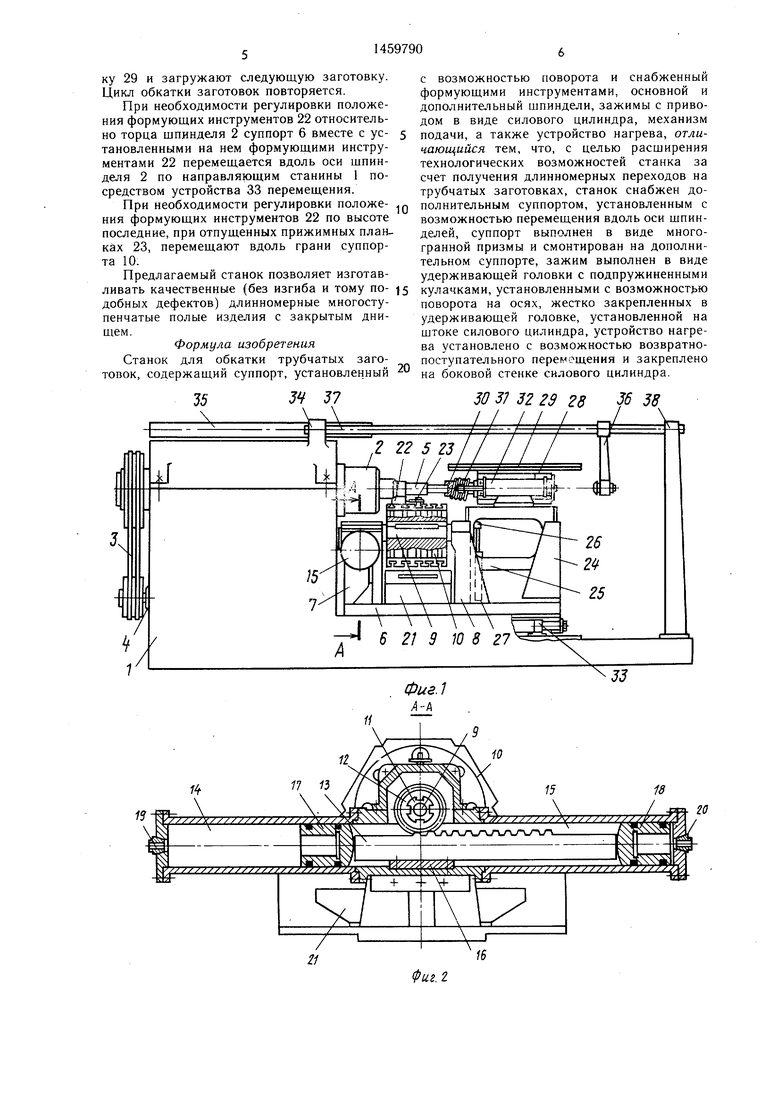

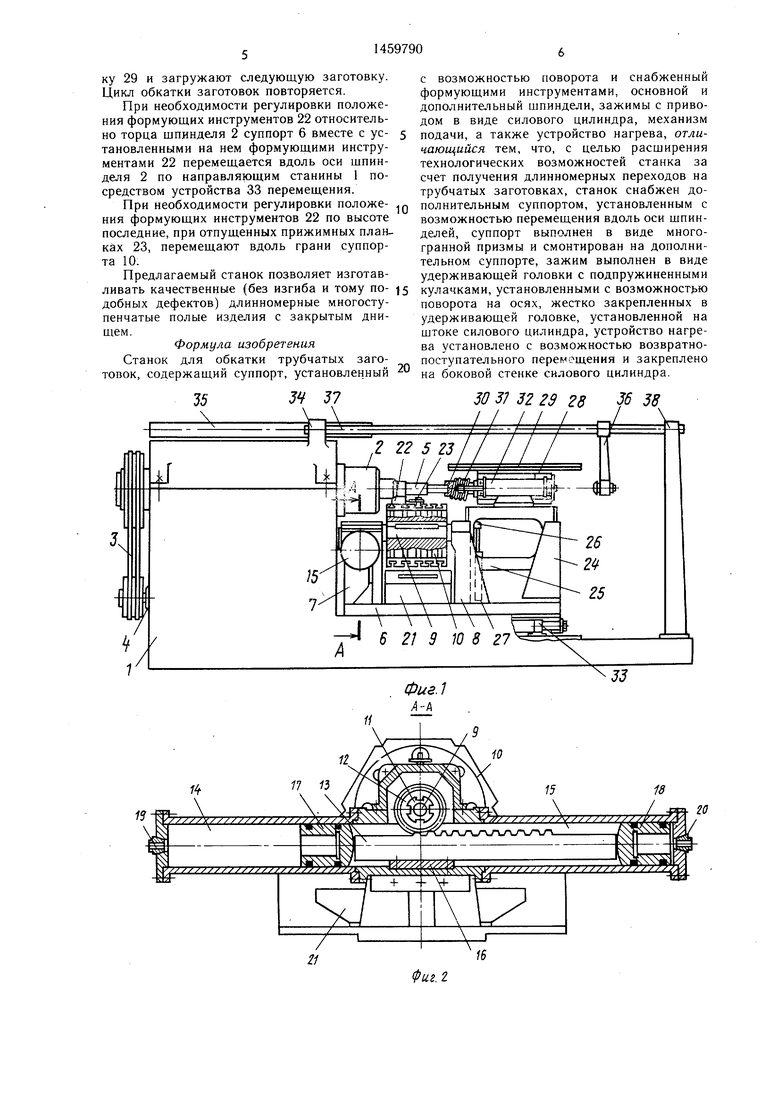

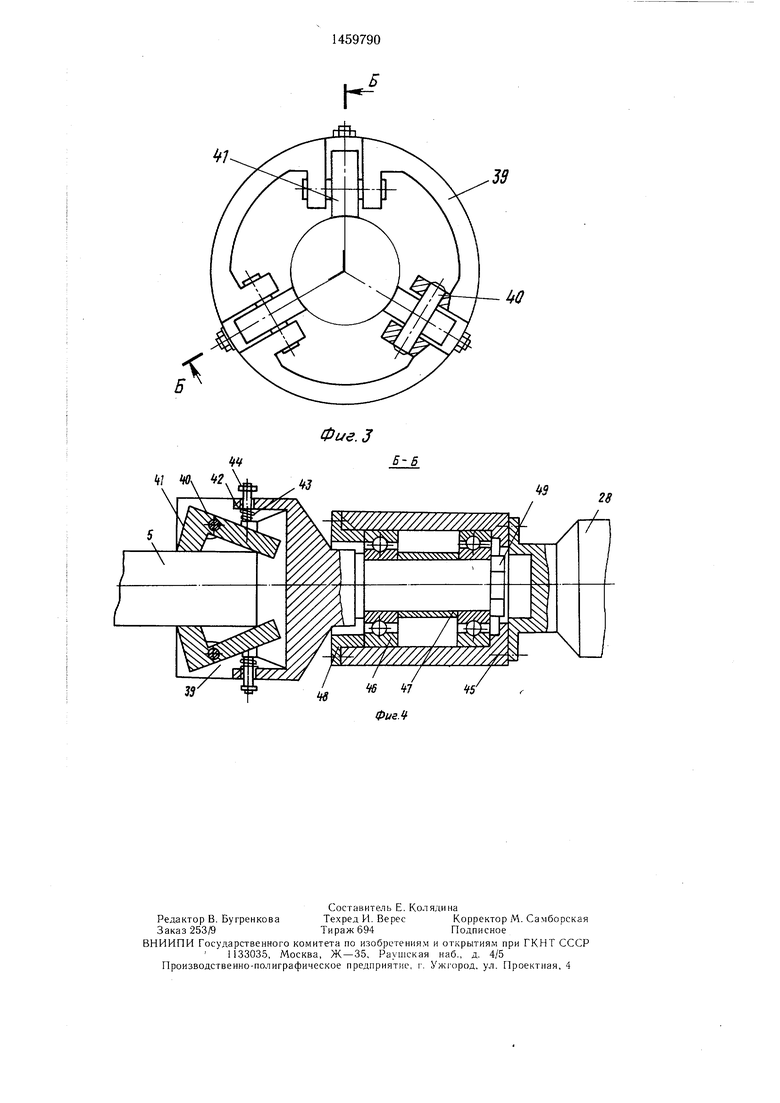

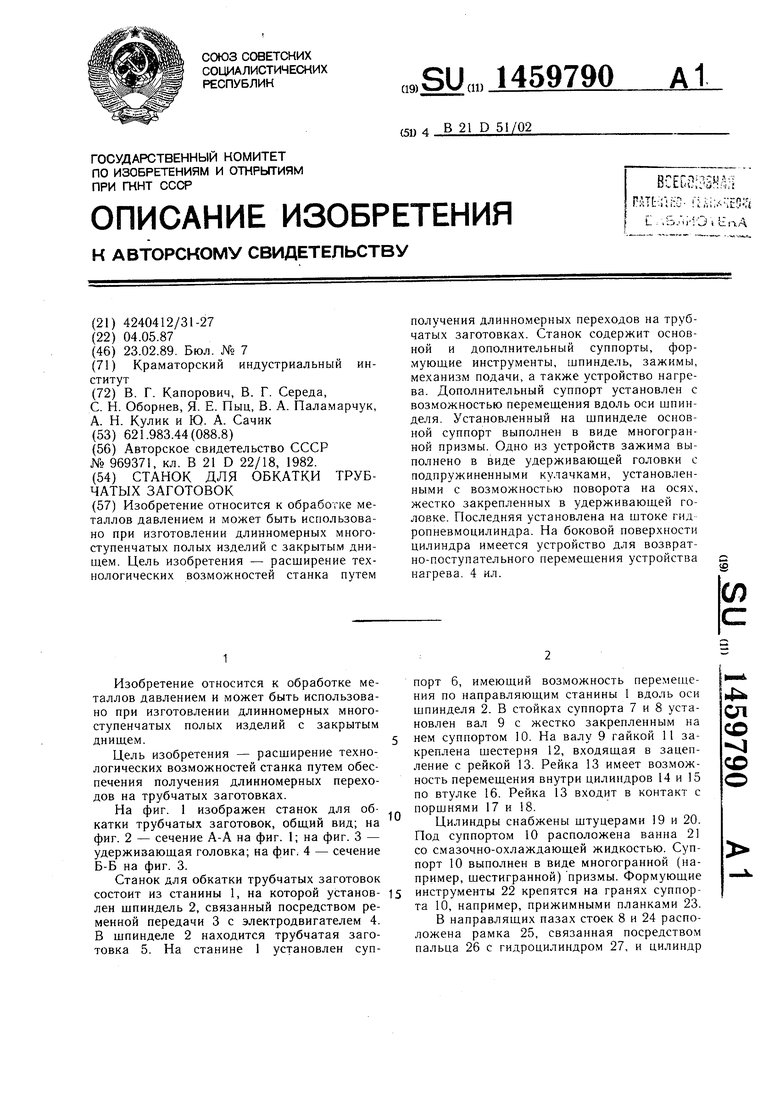

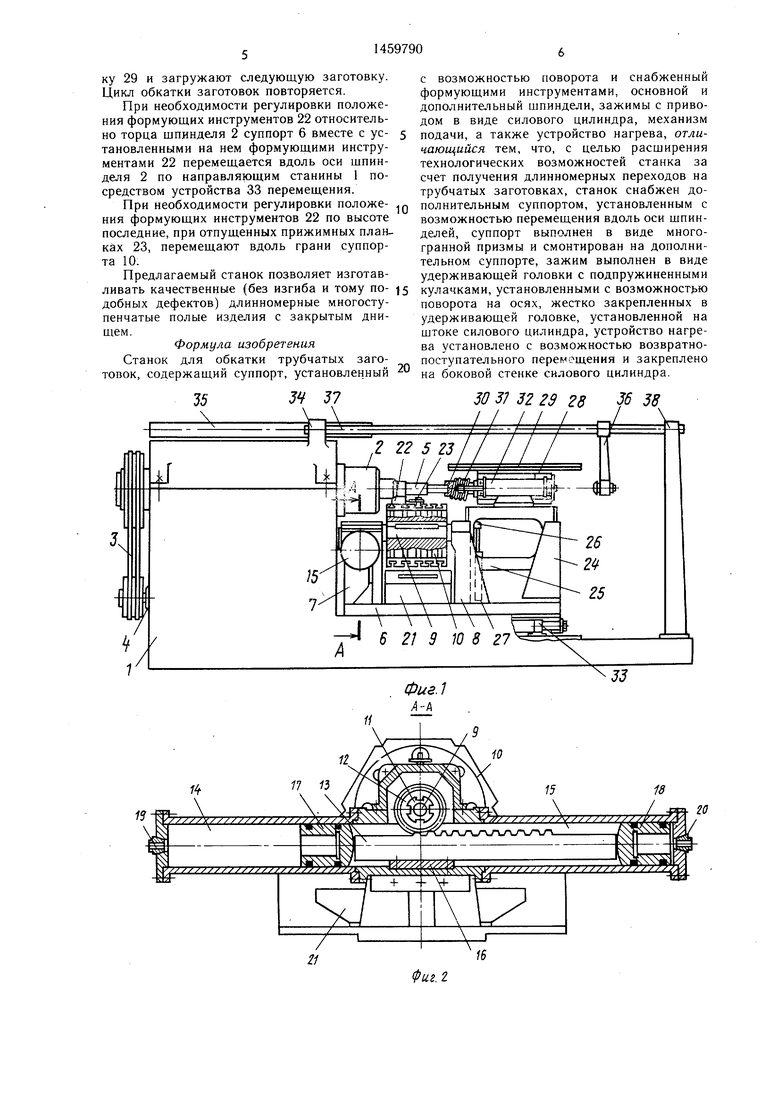

На фиг. 1 изображен станок для обкатки трубчатых заготовок, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - удерживающая головка; на фиг, 4 - сечение Б-Б на фиг. 3.

Станок для обкатки трубчатых заготовок состоит из станины 1, на которой установ- 15 лен шпиндель 2, связанный посредством ременной передачи 3 с электродвигателем 4. В шпинделе 2 находится трубчатая заготовка 5. На станине 1 установлен суп10

15

10

порт 6, имеющий возможность перемещения по направляющим станины 1 вдоль оси шпинделя 2. В стойках суппорта 7 и 8 установлен вал 9 с жестко закрепленным на нем суппортом 10. На валу 9 гайкой 11 закреплена шестерня 12, входящая в зацепление с рейкой 13. Рейка 13 имеет возможность перемещения внутри цилиндров 14 и 15 по втулке 16. Рейка 13 входит в контакт с порщнями 17 и 18.

Цилиндры снабжены штуцерами 19 и 20. Под суппортом 10 расположена ванна 21 со смазочно-охлаждающей жидкостью. Суппорт 10 выполнен в виде многогранной (например, щестигранной) призмы. Формующие инструменты 22 крепятся на гранях суппорта 10, например, прижимными планками 23.

В направлящих пазах стоек 8 и 24 расположена рамка 25, связанная посредством пальца 26 с гидроцилиндром 27, и цилиндр

4

сд

со

со

27 жестко связан с суппортом 6. На раме 25 установлен гидро-пневмоцилиндр 28, снабженный направляющим лотком 29. На штоке гидро-пневмоцилиндра 28 установлена удерживающая головка 30. На боковой поверхности гидро-пневмоцилиндра 28 крепится устройство перемещения индукционного нагревателя 31, выполненное в виде гидро- пневмоцилиндра 32.

: Суппорт 6 установлен на направляющих станины 1 и снабжен устройством 33 перемещения, выполненном в виде гидро- цилиндра. На обкатном станке в кронштей- :не 34 крепится гидро-пневмоцилиндр-35, на ;штоке которого крепится заталкиватель 36, :Имеющий возможность перемещения по на- правляющим 37, закрепленным одним кон- :цом в кронштейне 34, а другим на стойке 38. i Удерживающая головка 30 состоит из (корпуса 39, в котором на осях 40 установ- ;лены Г-образные кулачки 41, находящиеся в контакте с толкателями 42. На толкателях {42 установлены пружины 43 и гайки 44. Корпус 39 установлен в подшипниковом :узле, закрепленном на щтоке гидро-пневмо- цилиндра 28. Подшипниковый узел состоит |из корпуса 45, подшипников 46, втулки 47, крышки 48. Корпус 39 закреплен в подшипниковом узле гайкой 49.

Станок работает следующим образом. Трубчатую заготовку 5 загружают на направляющий лоток 29. Включают гидро- пневмоцилиндр 35, который заталкивателем 36 перемещает трубчатую заготовку 5 по направляющему лотку 29 в полость шпинделя 2 до упора, где она и зажимается, на- ;пример, кулачковым или цанговым патроном. После зажима заготовки 5 и отвода в исходное положение заталкивателя 36, вклю- чается привод шпинделя 2. Шпиндель 2 приводится во вращение от электродвигателя 4 посредством клиноременной передачи 3.

Гидроцилиндр 27 выдвигает рамку 25 до верхнего крайнего положения, т. е. положения соосности шпинделя 2 и гидро-пневмоцилиндра 28. Гидро-пневмоцилиндр 32 перемещает индукционный нагреватель 32 , таким образом, что подлежащий нагреву конец трубчатой заготовки входит во внутрь индуктора 32. После нагрева заготовки до требуемой температуры индуктор 32 возвращают в исходное положение.

Через штуцер 20 в гидроцилиндре 15 создается давление. Поршень 18 приводит в движен йе рейку 13. Приводится во вращение шестерня 12, находящаяся в зацеплении с рейкой 13. Таким образом приводится во вращение вал 9 с жестко установленным на нем суппортом 10. Формующие инструменты 22, закрепленные на суппорте 10 входят в контакт с заготовкой 5.

При прохождении вдоль рабочей поверхности формующих инструментов 22 нагретый конец заготовки 5 деформируется от исходной до конечной формы. Причем сначала

закатывается доныщко заготовки, после чего она закрепляется в удерживающей головке, а затем редуцируется ее длинномерный участок.

Закрепление в удерживающей головке

происходит следующим образом. Шток гидро-пневмоцилиндра 28 выдвигает в направлении заготовки 5 удерживающую головку 30, Заготовка 5 входит в контакт с Г-образными кулачками 41, поворачивая их вокруг осей 40. Поворот кулачков происходит до тех пор, пока не произойдет зажим заготовки. Гидро-пневмоцилиндр 28 обеспечивает зажим заготовки с необходимым усилием. Удерживающая головка 30 имеет возможность вращения в подшипниках 46 совместно с зажатой заготовкой. После завершения технологической операции обкатки шток гидро-пневмоцилиндра 28 возвращается в исходное положение, при этом заготовка освобож

дается от кулачков 41, которые также воз

вращаются в исходное положение толкателями 42 от пружины ,43. Гайки 44 удерживают толкатели 42 в корпусе 39 удерживающей головки 30. В процессе обкатки удерживающая голо вка 30 поджимает заготовку

в осевом направлении к шпинделю. Если же осевое усилие при вытяжке заготовки в процессе редуцирования превысит усилие на штоке гидро-пневмоцилиндра 28, то удерживающая головка сместится в осевом направлении от шпинделя, находясь при этом в контакте с заготовкой и устраняя возникающее в процессе обработки радиальное биение.

Индукционный нагреватель 31 перемещается в направлении к шпинделю, нагревая последующие под редуцирование участки заготовки, а после завершения всего цикла

обкатки возвращается в исходное положение при помощи устройства 33 перемощения.

Суппорт 10 поворачивается на необходимый угол, при этом формующий инструмент 22 редуцирует следующий участок трубчатой заготовки 5. Для уменьшения налипания металла на формующий инструмент применяется смйзочно-охлаждающая жидкость, находящаяся в ванне 21. В предлагаемой

конструкции машины инструмент, вращаясь совместно с суппортом 10. окунается в ванну 21 с СОЖ.

После завершения операции обкатки шток гидро-пневмоцилиндра 28 возвращается в исходное положение. Гидроцилиндр 27

возвращается в исходное положение раму 25. Останавливается вращение шпинделя и кулачки патрона разжимают заготовку, которая извлекается из шпинделя по направляющему лотку 29. Через штуцер 19 создается давление в гидроцилиндре 14. Поршень 17 перемещает рейку 13, находящуюся в зацеплении с щестерней 12. При этом суппорт 10 возвращается в исходное положение. Готовое изделие снимают со станка по лотку 29 и загружают следующую заготовку. Цикл обкатки заготовок повторяется.

При необходимости регулировки положения формующих инструментов 22 относительно торца щпинделя 2 суппорт 6 вместе с ус- з тановлениыми на нем формующими инструментами 22 перемещается вдоль оси шпинделя 2 по направляющим станины 1 посредством устройства 33 перемещения.

с возможностью поворота и снабженный формующими инструментами, основной и дополнительный шпиндели, зажимы с приводом в виде силового цилиндра, механизм подачи, а также устройство нагрева, отличающийся тем, что, с целью расширения технологических возможностей станка за счет получения длинномерных переходов на трубчатых заготовках, станок снабжен доПри необходимости регулировки положе- Q полнительным суппортом, установленным с ния формующих инструментов 22 по высоте возможностью перемещения вдоль оси шпин- последние, при отпущенных прижимных план- делей, суппорт выполнен в виде много- ках 23, перемещают вдоль грани суппорта 10.

Предлагаемый станок позволяет изготавгранной призмы и смонтирован на дополнительном суппорте, зажим выполнен в виде удерживающей головки с подпружиненными

ливать качественные (без изгиба и тому по- 5 кулачками, установленными с возможност.ю добных дефектов) длинномерные многоступенчатые полые изделия с закрытым днищем.

Формула изобретения Станок для обкатки трубчатых заго20

поворота на осях, жестко закрепленных в удерживающей головке, установленной на щтоке силового цилиндра, устройство нагрева установлено с возможностью возвратно- поступательного перемещения и закреплено на боковой стенке силового цнлиндра.

товок, содержащий суппорт, установленный

5534 7

с возможностью поворота и снабженный формующими инструментами, основной и дополнительный шпиндели, зажимы с приводом в виде силового цилиндра, механизм подачи, а также устройство нагрева, отличающийся тем, что, с целью расширения технологических возможностей станка за счет получения длинномерных переходов на трубчатых заготовках, станок снабжен дополнительным суппортом, установленным с возможностью перемещения вдоль оси шпин- делей, суппорт выполнен в виде много-

гранной призмы и смонтирован на дополнительном суппорте, зажим выполнен в виде удерживающей головки с подпружиненными

кулачками, установленными с возможност.ю

кулачками, установленными с возможност.ю

поворота на осях, жестко закрепленных в удерживающей головке, установленной на щтоке силового цилиндра, устройство нагрева установлено с возможностью возвратно- поступательного перемещения и закреплено на боковой стенке силового цнлиндра.

30 3 32 29 28 36 38

6 21 9 Ю 8 г7

33

К

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный обкатной станок | 1988 |

|

SU1562050A1 |

| Станок для обкатки трубчатых заготовок ОС-9 | 1990 |

|

SU1750798A1 |

| МАШИНА ДЛЯ ОБКАТКИ ГОРЛОВИН БАЛЛОНОВ | 1972 |

|

SU325074A1 |

| Станок для ротационной обкатки | 1990 |

|

SU1776476A1 |

| Планетарный обкатной станок | 1987 |

|

SU1444031A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| Станок для обкатки трубчатых заготовок | 1980 |

|

SU969371A1 |

| Станок для обработки сферических торцовых поверхностей | 1981 |

|

SU952540A1 |

| Станок для обкатки трубчатых заготовок | 1988 |

|

SU1655630A1 |

| Станок для формовки труб | 1988 |

|

SU1530304A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении длинномерных многоступенчатых полых изделий с закрытым днищем. Цель изобретения - расширение технологических возможностей станка путем получения длинномерных переходов на трубчатых заготовках. Станок содержит основной и дополнительный суппорты, формующие инструменты, шпиндель, зажимы, механизм подачи, а также устройство нагрева. Дополнительный суппорт установлен с возможностью перемещения вдоль оси щпин- деля. Установленный на щпинделе основной суппорт выполнен в виде многогранной призмы. Одно из устройств зажима выполнено в виде удерживающей головки с подпружиненными кулачками, установленными с возможностью поворота на осях, жестко закрепленных в удерживающей головке. Последняя установлена на щтоке гид ропневмоцилиндра. На боковой поверхности цилиндра имеется устройство для возвратно-поступательного перемещения устройства нагрева. 4 ил. S (Л

Фие.З

39

W

Б-Б

5

28

| Станок для обкатки трубчатых заготовок | 1980 |

|

SU969371A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-02-23—Публикация

1987-05-04—Подача