Изобретение относится к сварке, а именно к плазменно-дуговой наплавке, и может быть использовано для наплавки композиционных материалов.

Целью изобретения является расширение технологических возможностей при наплавке композиционных материалов.

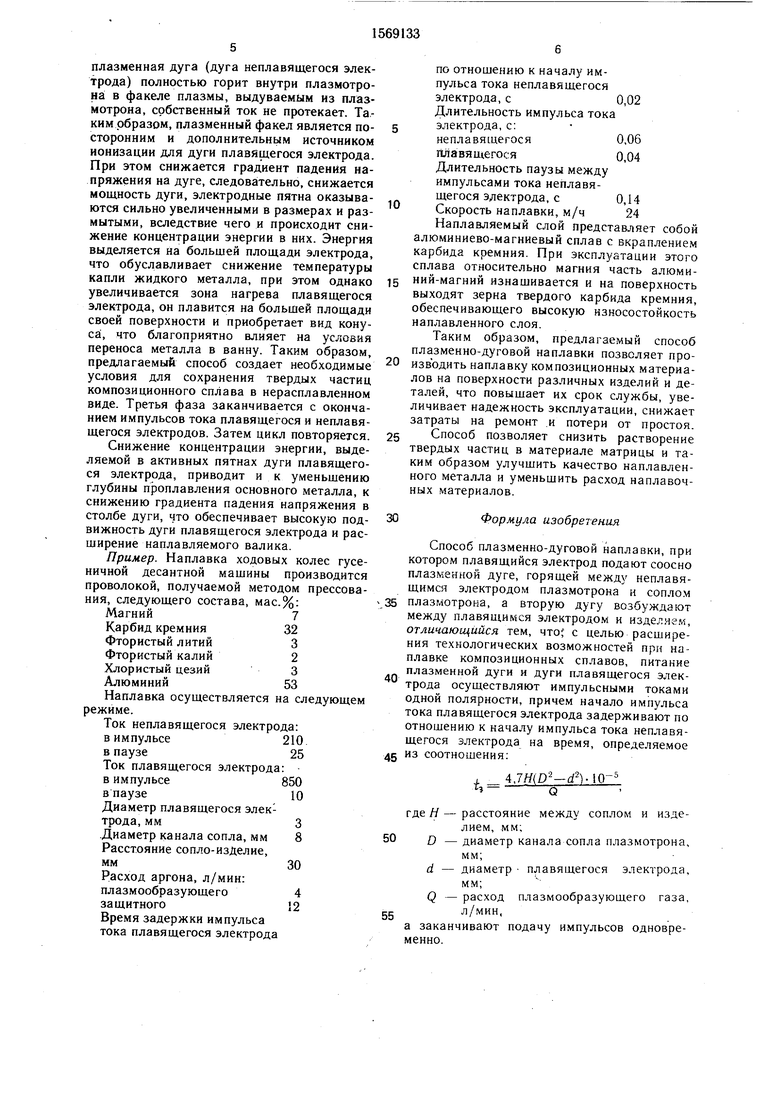

На чертеже представлены графики токов дуги неплавящегося (а) и плавящегося (б) электродов.

Способ осуществляют следующим образом.

Во время первой фазы горение дуг плавящегося и неплавящегося электродов осуществляют на дежурных токах. Дуга неплавящегося электрода для плавящегося электрода является косвенной дугой и подогревает плавящийся электрод, облегчая его

последующее плавление. Этот подогрев осуществляется равномерно, так как на плавящемся электроде нет активного пятна дуги неплавящегося электрода, вследствие чего нагрев плавящегося электрода осуществляется за счет теплообмена со столбом дуги неплавящегося электрода. Плазма выдувается из сопла плазмотрона, благодаря чему плавящийся электрод оказывается окруженным ионизированным газом. В том случае, если дежурный ток дуги плавящегося электрода не равен нулю, то плавление плавящегося электрода происходит как за счет нагрева плазмой дуги неплавящегося электрода, так и за счет тепла дежурной дуги плавящегося электрода. При этом вследствие того, что ток дежурной дуги плавящегося электрода невелик тепловложение в плавящийся электрод невелико и тепло успевает

СЛ О) СО

со со

перераспределиться во всем объеме металла плавящегося электрода, прилегающего непосредственно к его оплавляемому концу. Рассредоточению ввода энергии способствует поток ионизированного, дежурный дугой неплавящегося электрода, газа, омывающего плавящийся электрод и создающего условия для размывания -границ активного пятна. Благодаря этому не происходит местного перегрева металла плавящегося электрода на стадии капли, что способствует сохранению в нерастворенном состоянии частиц твердого напылителя и свойств наплавляемого сплава. В случае, когда ток дежурной дуги плавящегося электрода равен нулю, плавление его происходит за счет дежурной дуги неплавящегося электрода.

В связи с тем, что дуга горит между неплавящимся электродом и соплом плазмотрона, а через сопло плазмотрона выдувается лишь факел плазмы, то столбы дуг неплавящегося и плавящегося электродов не имеют общего участка потому, что дуга плавящегося электрода горит вне плазмотрона. Таким образом электрическое поле столба дуги неплавящегося электрода не воздействует на дугу плавящегося электрода-и исключается возможность шунтирования плазменной дуги неплавящимся электродом. Так как при плазменной дуговой наплавке полярность дуг обоих электродов одинакова, то отсутствие такого воздействия означает отсутствие противо-ЭДС в столбе дуги плазя- щегося электрода, что снижает напряженность поля в столбе этой дуги, увеличивает ее подвижность и уменьшает выделение энергии в столбце дуги. Кроме того, омы- вание плавящегося электрода факелом плазменной дуги приводит к понижению напряженности электрического поля в столбе дуги вследствие дополнительного притока в столб дуги большого количества свободных носителей зарядов - ионов и электронов, а также вследствие снижения потерь энергии на теплоотдачу в окружающую среду, так как горячая плазма теплоизолирует столб дуги плавящегося электрода. Эти эффекты также способствуют снижению концентрации выделения энергии на изделии и плавящемся электроде, помогают избежать местного перегрева, при котором происходит расплавление и растворение твердых частиц.

На первой фазе происходит преимущественный отвод тепла от сварочной ванны в наплавляемое изделие, вследствие чего температура ванны несколько снижается.

На второй фазе ток неплавящегося электрода увеличивают до своего импульсного значения, при этом увеличивается степень ионизации плазмообразующего газа, усиливается тепловыделение в столбе дуги неплавящегося электрода. Вследствие этого увеличивается нагрев плавящегося электрода, ускоряется формирование капли жидкого металла на его конце, при этом вследствие

косвенного нагрева капли дугой неплавящегося электрода ее температура оказывается лишь несколько выше температуры плавления металла плавящегося электрода, вследствие чего не происходит расплавление твердых частиц композиционного сплава. На этой фазе выдуваемый из плазмотрона факел плазмы увеличивается и достигает изделия. Если ток дежурной дуги плавящегося электрода равняется нулю, то плазмегный факел соз- дает токопроводящую перемычку между плавящимся электродом и изделием. Если ток дежурной дуги плавящегося электрода имеет значение, отличное от нуля, то факел плазмы резко увеличивает число носителей зарядов в дуге, что снижает градиент падения напряжения в столбе дуги, способствует снижению энерговыделения в приэлек- тродных областях дуги плавящегося электрода.

Третья фаза начинается через время задержки, которое определяют из условия:

4,7-Я().10-5

0.

,

Q

где Н - расстояние от сопла плазмотрона

5до изделия, мм;

D - диаметр плазмообразующего канала сопла плазмотрона, мм; d - диаметр плавящегося электрода,

мм; Q - расход плазмообразующего газа,

0л/мин.

Это время задержки начала импульса тока плавящегося электрода по отношению к началу импульса тока дуги неплавящегося электрода. Оно необходимо для того, чтобы факел плазмы достиг изделия. В этом случае

5 ток дуги неплавящегося электрода достигает своего импульсного значения и факел выдуваемой из сопла плазмы имеет более высокую температуру и больше свободных носителей зарядов, чем при горении дуги непла0 вящегося электрода на дежурном токе. Третья фаза характеризуется протеканием импульса тока дуги плавящегося электрода. При этом осуществляется перенос капли жидкого металла с конца электрода в сварочную ванну, нагрев и плавление электрода

5 и основного металла. Так как импульса ограничено, то такое тепловое воздействие оказывается кратковременным и из-за низкой концентрации энергии, вводимой в электрод и изделие, не приводит к перегреву жидкого металла,а следовательно, к раство0 рению в нем частиц твердого вещества, входящего в композиционный сплав. Низкая концентрация энерг,ии, вводимой в основной металл и в плавящийся электрод, достигается тем, что плавящийся электрод оказывается на этой фазе, окруженный плазменным факелом, касающимся изделия. Плазменный факел имеет большое количество свободных зарядов и является то- копроводным, однако вследствие того, что

плазменная дуга (дуга неплавящегося электрода) полностью горит внутри плазмотрона в факеле плазмы, выдуваемым из плазмотрона, собственный ток не протекает. Таким образом, плазменный факел является посторонним и дополнительным источником ионизации для дуги плавящегося электрода. При этом снижается градиент падения напряжения на дуге, следовательно, снижается мощность дуги, электродные пятна оказываются сильно увеличенными в размерах и размытыми, вследствие чего и происходит снижение концентрации энергии в них. Энергия выделяется на большей площади электрода, что обуславливает снижение температуры капли жидкого металла, при этом однако увеличивается зона нагрева плавящегося электрода, он плавится на большей площади своей поверхности и приобретает вид конуса, что благоприятно влияет на условия переноса металла в ванну. Таким образом, предлагаемый способ создает необходимые условия для сохранения твердых частиц композиционного сплава в нерасплавленном виде. Третья фаза заканчивается с окончанием импульсов тока плавящегося и неплавящегося электродов. Затем цикл повторяется. Снижение концентрации энергии, выделяемой в активных пятнах дуги плавящегося электрода, приводит и к уменьшению глубины проллавления основного металла, к снижению градиента падения напряжения в столбе дуги, что обеспечивает высокую подвижность дуги плавящегося электрода и расширение наплавляемого валика.

Пример. Наплавка ходовых колес гусеничной десантной машины производится проволокой, получаемой методом прессования, следующего состава, мас.%: Магний7

Карбид кремния32

Фтористый литий3

Фтористый калий2

Хлористый цезий3

Алюминий53

Наплавка осуществляется на следующем режиме.

Ток неплавящегося электрода: в импульсе210

в паузе25

Ток плавящегося электрода: в импульсе850

в паузе10

Диаметр плавящегося электрода, мм3 Диаметр канала сопла, мм 8 Расстояние сопло-изделие, мм 30 Расход аргона, л/мин: плазмообразующего4 защитного 12 Время задержки импульса тока плавящегося электрода

по отношению к началу импульса тока неплавящегося электрода,с0,02

Длительность импульса тока электрода, с:

неплавящегося0,06

плавящегося0,04

Длительность паузы между импульсами тока неплавящегося электрода, с0,14 Скорость наплавки, м/ч24 Наплавляемый слой представляет собой алюминиево-магниевый сплав с вкраплением карбида кремния. При эксплуатации этого сплава относительно магния часть алюми- 5 ний-магний изнашивается и на поверхность выходят зерна твердого карбида кремния, обеспечивающего высокую износостойкость наплавленного слоя.

Таким образом, предлагаемый способ плазменно-дуговой наплавки позволяет про0

изводить наплавку композиционных материалов на поверхности различных изделий и деталей, что повышает их срок службы, увеличивает надежность эксплуатации, снижает затраты на ремонт и потери от простоя. 5 Способ позволяет снизить растворение твердых частиц в материале матрицы и таким образом улучшить качество наплавленного металла и уменьшить расход наплавочных материалов.

30

Формула изобретения

0

Способ плазменно-дуговой наплавки, при котором плавящийся электрод подают соосно плазменной дуге, горящей между неплавящимся электродом плазмотрона и соплом

плазмотрона, а вторую дугу возбуждают между плавящимся электродом и изделием, отличающийся тем, что с целью расширения технологических возможностей при наплавке композиционных сплавов, питание плазменной дуги и дуги плавящегося электрода осуществляют импульсными токами одной полярности, причем начало импульса тока плавящегося электрода задерживают по отношению к началу импульса тока неплавящегося электрода на время, определяемое

5 из соотношения:

, 4.7fflD2-d2MO 5 И -Q

где Н - расстояние между соплом и изделием, мм; 0 } - диаметр канала сопла плазмотрона,

мм; d - диаметр плавящегося электрода,

мм;

Q - расход плазмообразующего газа, л/мин,

5

а заканчивают подачу импульсов одновременно.

ъ

1лэ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для плазменной сварки | 1988 |

|

SU1623846A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ зажигания сжатой дуги прямого действия | 2023 |

|

RU2807974C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2016 |

|

RU2643010C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| Способ плазменной сварки металлов плавящимся электродом | 2022 |

|

RU2806358C1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| НЕПЛАВЯЩИЙСЯ ЭЛЕКТРОД ДЛЯ ДУГОВЫХ ПРОЦЕССОВ | 2003 |

|

RU2248868C1 |

Изобретение относится к сварке, а именно к плазменно-дуговой наплавке, и может быть использовано для наплавки композиционных материалов. Цель изобретения - расширение технологических возможностей при наплавке композиционных материалов. При плазменно-дуговой наплавке композиционных материалов плазменную дугу, горящую между неплавящимся электродом плазмотрона и наплавляемой поверхностью, и дугу плавящегося электрода, подаваемого соосно плазменной дуге, горящую между изделием и плавящимся электродом, питают импульсными токами одной полярности. Начало импульса тока плавящегося электрода задерживают по отношению к началу импульса тока неплавящегося электрода на время T3=4,7H(D2-D2).10-5/Qс, где H - расстояние между соплом и изделием, мм

D - диаметр канала сопла плазмотрона, мм

D - диаметр плавящегося электрода, мм

Q - расход плазмообразующего газа, л/мин. Заканчивают подачу импульсов одновременно. Снижение концентрации энергии, выделяемой в активных пятнах дуги плавящегося электрода, приводит к уменьшению глубины проплавления основного металла, к снижению градиента падения напряжения в столбе дуги, что обеспечивает высокую подвижность дуги плавящегося электрода и расширение наплавляемого валика. 1 ил.

| Сварка в машиностроении: Справочник./Под | |||

| ред | |||

| Н | |||

| А | |||

| Ольшанского | |||

| М.: Машиностроение, 1978, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для отопления печей нефтью | 1922 |

|

SU458A1 |

Авторы

Даты

1990-06-07—Публикация

1988-05-13—Подача