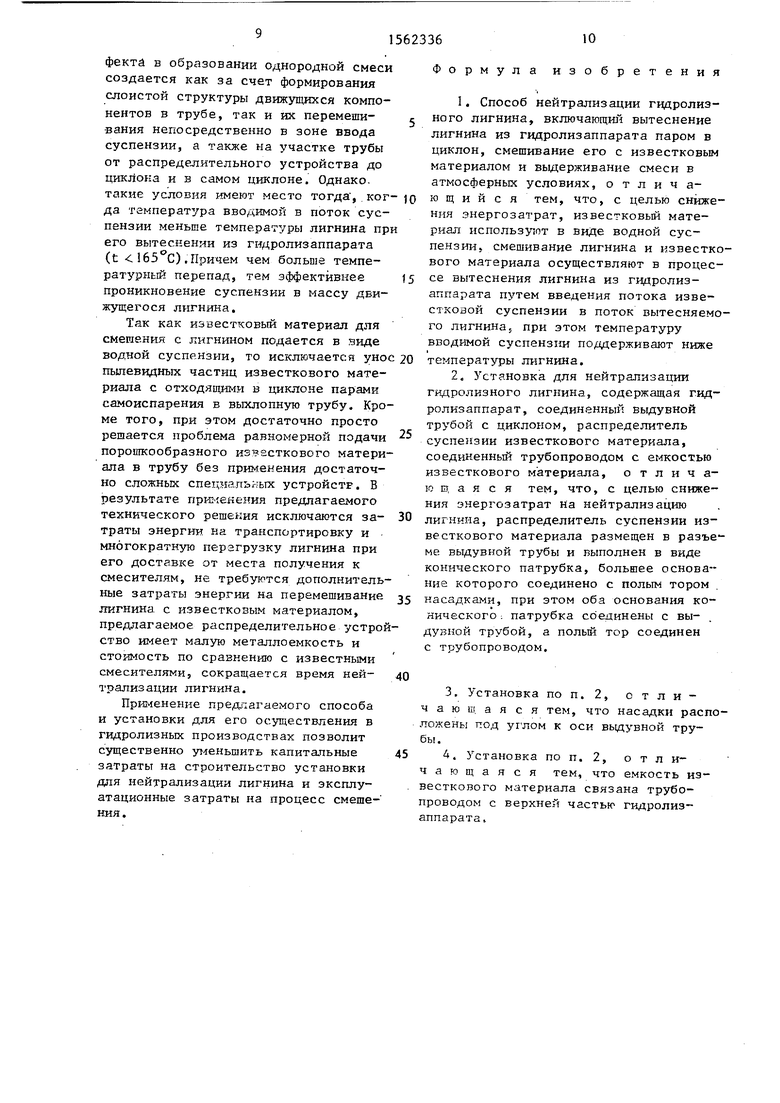

шим основанием патрубка, при этом полый тор соединен с трубопроводом, связанным с емкостью известкового материала. 2 с. и 2 з.п, ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нейтрализации гидролизного лигнина | 1990 |

|

SU1788015A1 |

| СПОСОБ ПРОИЗВОДСТВА КОРМОВЫХ ДРОЖЖЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219237C2 |

| Установка для кислотного гидролиза растительного сырья | 1986 |

|

SU1482950A1 |

| Способ гидролиза растительного сырья | 1990 |

|

SU1721093A1 |

| Способ получения удобрения на основе азотсодержащего производного гидролизного лигнина | 1990 |

|

SU1735306A1 |

| Аппарат для гидролиза растительного сырья | 1988 |

|

SU1726518A1 |

| Способ перколяционного гидролиза растительного сырья | 1980 |

|

SU1011688A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ БИОМАССЫ | 2016 |

|

RU2675537C1 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРОВ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2007461C1 |

| СПОСОБ ГИДРОЛИЗА ОСАДКОВ СТОЧНЫХ ВОД И ГИДРОЛИЗАППАРАТ | 2001 |

|

RU2197439C2 |

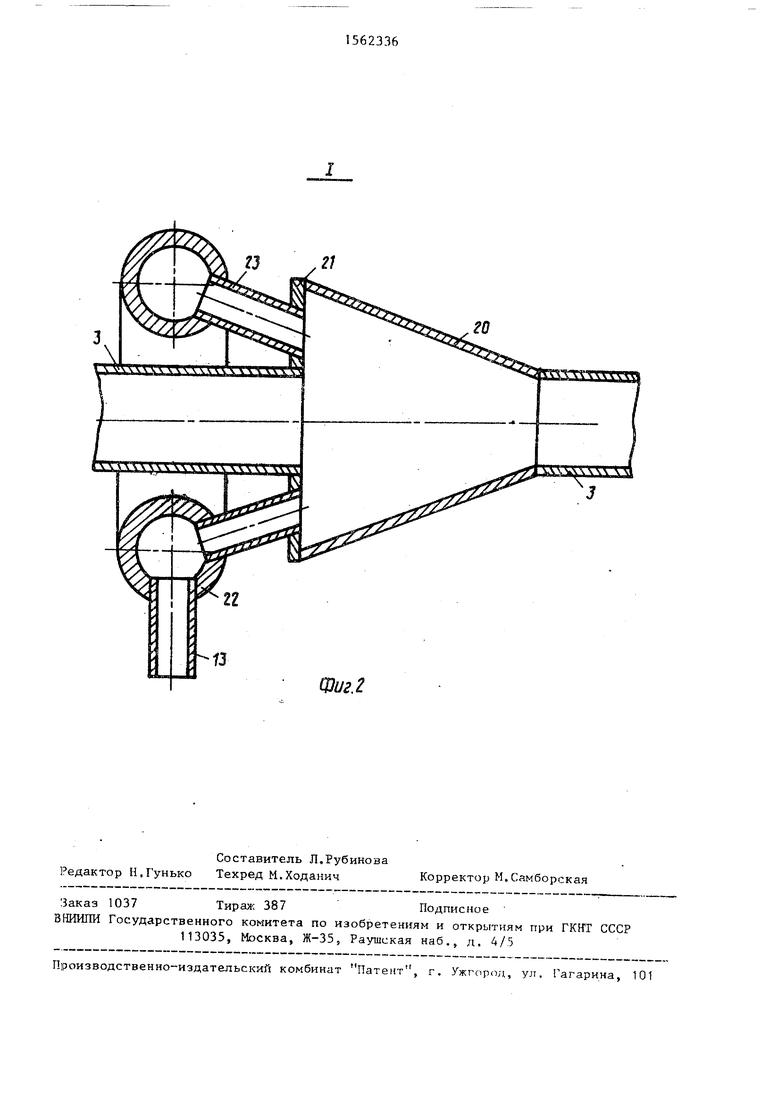

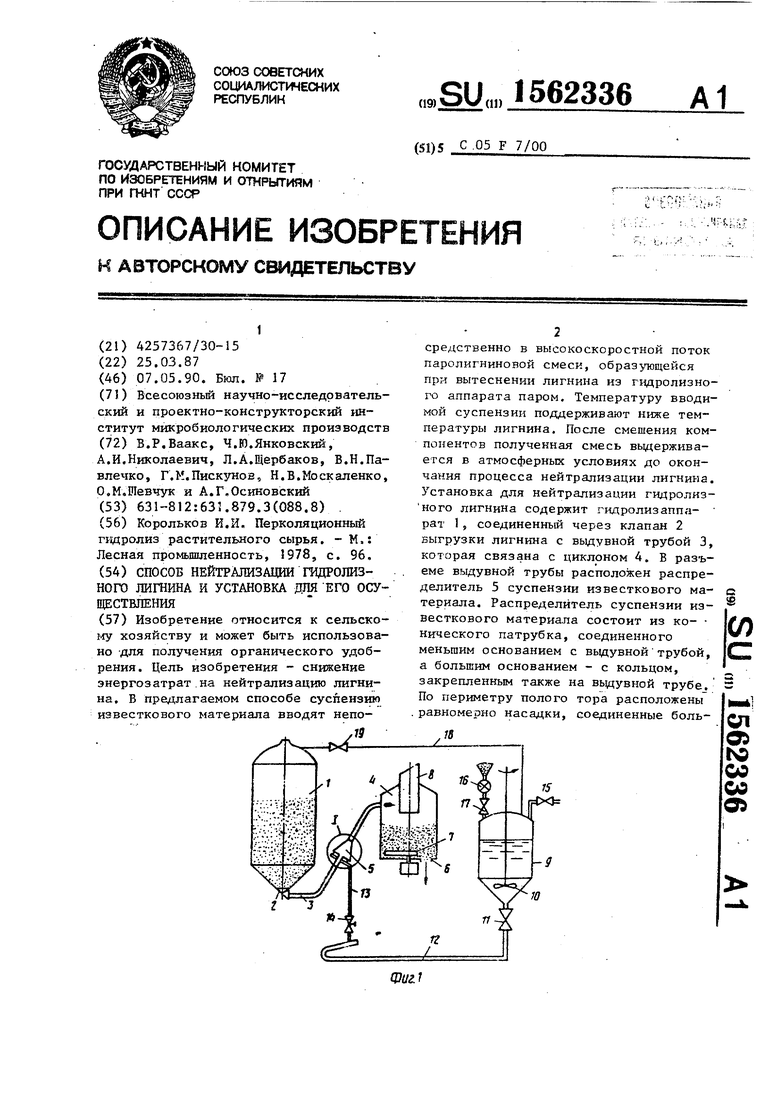

Изобретение относится к сельскому хозяйству и может быть использовано для получения органического удобрения. Цель изобретения - снижение энергозатрат на нейтрализацию лигнина. В предлагаемом способе суспензию известкового материала вводят непосредственно в высокоскоростной поток паролигниновой смеси, образующейся при вытеснении лигнина из гидролизного аппарата паром. Температуру вводимой суспензии поддерживают ниже температуры лигнина. После смешения компнонентов полученная смесь выдерживается в атмосферных условиях до окончания процесса нейтрализации лигнина. Установка для нейтрализации гидролизного лигнина содержит гидролизаппарат 1, соединенный через клапан 2 выгрузки лигнина с выдувной трубой 3, которая связана с циклоном 4. В разъеме выдувной трубы расположен распределитель 5 суспензии известкового материала. Распределитель суспензии известкового материала состоит из конического патрубка 20, соединенного меньшим основанием с выдувной трубой, а большим основанием - с кольцом 21, закрепленным также на выдувной трубе. По периметру полого тора 22 расположены равномерно насадки 23, соединенные большим основанием 21 патрубка 20, при этом полый тор соединен с трубопроводом, связанным с емкостью известкового материала. 2 з.п. ф-лы, 2 ил.

Изобретение относится к сельскому хозяйству и может быть использовано для получения органического удобре- ния.

Цель изобретения - снижение энергозатрат на нейтрализацию лигнина.

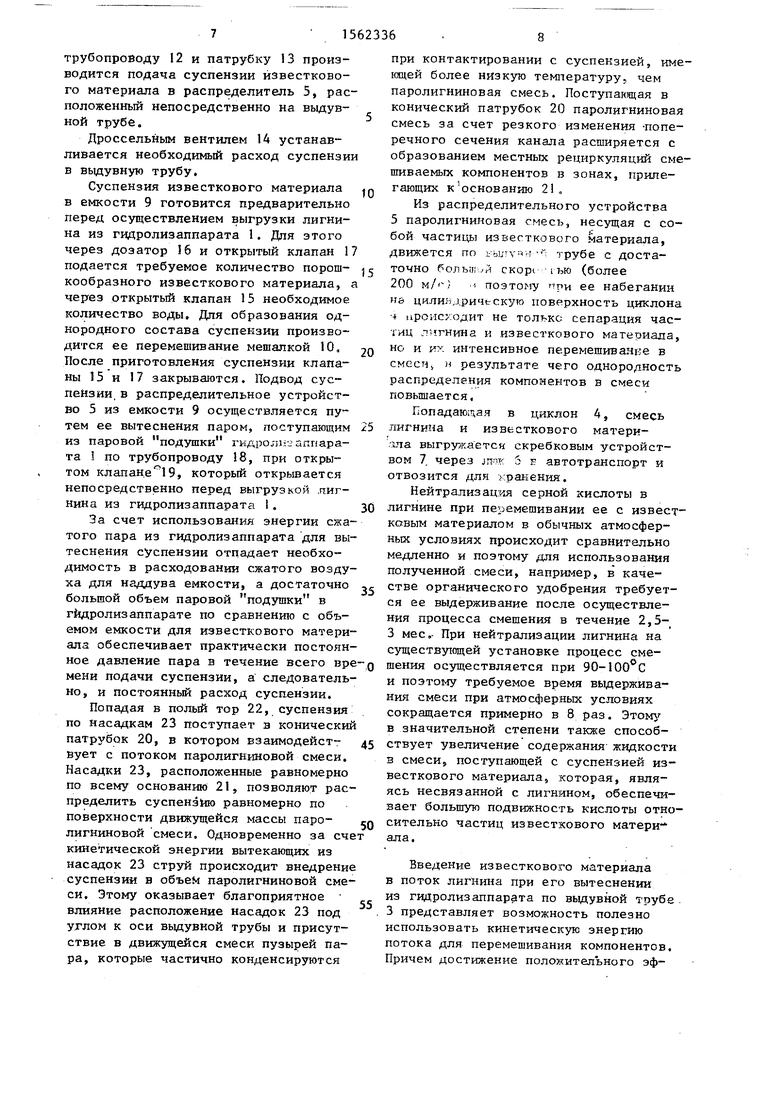

На фиг. 1 приведена принципиальная схема установки для нейтрализаци гидролизного лигнина; на фиг. 2 - узел I на фиг. 1,

20

30

35

В предлагаемом способе суспензия звесткового материала вводится непосредственно в высокоскоростной поток паролигниновой смеси, образующейся при ее истечении из гидролизаппарата по выдувной трубе в процессе выгрузки игнина, и поэтому процесс смешения - компонентов осуществляется в основном за счет располагаемой энергии потока паролигниновой смеси, причем расходуется энергия только на подачу одного компонента (суспензии известкового материала) и дополнительных специальных устройств для окончательного перемешивания компонентов не требуется.

Пример 1. Образующийся после окончания процесса гидролиза растительного сырья в гидролизаппарате лигнин влажностью 65% при рН 2,7 и содержанием кислоты 0,68% вытесняется по выдувной трубе за счет давления в гидролиз аппарате, равного 0-, 7 МПа, в циклон. В процессе вытеснения лиг- нина в выдувную трубу с помощью распределительного устройства непрерывно вводят водную суспензию извести в . количестве 0, м3 на 1 т лигнина при массовой концентрации СаО в суспензии 10%. В результате контакта известкового материала с лигнином происходит нейтрализация содержащейся в нем серной кислоты. Обрабатываемый таким образом лигнин имеет влажность 67%, рН 8,0 и не содержит остаточной кислоты. Затраты энергии на процесс нейтрализации составляют 0,2 кВт/ч на 1 т лигнина.

П р и м е р 2, Гидролизный лигнин с начальными параметрами, как и в примере 1, вытесняется из гидролиз50

55

0

5

0

0

35

.

50

55

аппарата по выдувкой трубе в циклон. В процессе вытеснения лкгиина в выдувную трубу вводят водную суспензию извести в количестве 0,8 м3 на 1 т лигнина при массовой концентрации СаО в суспензии 10%. Обрабатывае1 1ый таким образок лигнин имеет влажность 67%, рН 6,98 и остаточное содержание кислоты 0,01%. Затраты энергии на процесс нейтрализации составляют 0,15 кВт/ч на 1 т лигнина.

Пример 3. Гидролизный лигнин с начальными параметрами, как и в примере I, загружают в механический смеситель. В массу лигнина добавляют известь в виде порошка из расчета 10 кг СаО на 1 т лигнина. Смесь компонентов тщательно перемешивают лопастной мешалкой до образования однородной смеси. Обработанный таким образом лигнин имеет рН 8,0 и не содержит остаточной кислоты,, Затраты энергии на процесс перемешивания 5 кВт/ч на 1 т лигнина.

П р и м е р А. Гидролизный лигнин с начальными параметрами, как и в примере 1, загружают в механический смеситель. В массу лигнина добавляют известь в виде порошка из расчета 8 кг СаО на. 1 т лигнина. Смесь компонентов тщательно перемешивают лопастной мешалкой до образования однородной смеси. Обработанный таким образом лигнин имеет рН 6,98 и остаточное содержание кислоты 0,01%. Затраты энергии на процесс перемешивания 5 кЕт/ч на 1 т лигнина.

Из приведенных примеров видно, что осуществление нейтрализации лигнина с непосредственной подачей известкового материала в выдувную трубу гидролизаппарата дает возможность проводить этот процесс с очень малыми затратами энергии. Для перемешивания компонентов по данному способу используется располагаемая энергия потока паролигниновой смеси при вытеснении лигнина из гидролизаппарата в циклон„ Дополнительная энергия потребуется только для приготовления суспензии известкового материала я ее перекачки к месту потребления и составляет, как видно из примеров 1 и 2, не более 0,2 кВт/ч на 1 т лигнина.

В примерах 3 и 4 приводятся данные с по нейтрализации лигнина при перемешивании его с известью в виде порошка в шнековом лопастном смесителе. Сопоставление этих данных с данными- (пример 1, 2) показывает, что приме- ю нение предлагаемого способа позволяет получить аналогичные конечные показатели нейтрализованного лигнина при затратах энергии в 25 раз меньше, чем при использовании для перемешивания 15 лигнина смесителем. При этом, в случае использования смесителей, потребуются еще затраты энергии на транспортировку лигнина из циклона к месту расположения смесителей. Из срав- 20 нения примеров 1-4 можно также сде - лать вывод об отсутствии потерь известкового материала с парами испарения в выхлопную трубу циклона, так как значения рН получаемого лигнина 25 по предлагаемому способу практически совпадают с таковыми, лолученными при перемешивании в механическом смесителе, в котором унос пылевидного известкового материала полностью ис- 30 ключается.

Установка для нейтрализации гидроизного лигнина содержит гидролиз- аппарат 1, соединенный через клапан 2 выгрузки лигнина с выдувной трубой 3, которая связана с циклоном 4. В азъеме выдувной трубы расположен аспределитель 5 суспензии известкоого материала. Выгрузка лигнина из циклона производится через люк 6с 40 помощью скребкового механизма -7. Отвод паров самоиспарения, образующихся при выгрузке лигнина, производится по выхлопной трубе 8. Для суспензии известкового материала предусмот- 45 рена емкость 9, снабженная мешалкой 10. От емкости для известкового материала через клапан 11 суспензия на нейтрализацию лигнина подается по общему трубопроводу 12. К этому тру- 50 бопроводу подсоединяется патрубок 13 подачи суспензии в гидролизаппарат с дроссельным вентилем 14.

35

В гидролизном производстве используется несколько гидрелизаппаратов и поэтому предусмотрена индивидуальная подача суспензии из общего трубопровода.

с 5 0 5 0

0 5 0

5

5

Емкость для суспензии снабжена трубопроводом подачи жидкости на приготовление суспензии с клапаном 15, трубопроводом подачи порошкообразного известкового материала, на котором последовательно установлены дозатор 16 и клапан 17. С помощью трубопровода 18, на котором расположен клапан 19, свободный от суспензии объем емкости для известкового материала связан с верхней частью гидролиз аппарата, заполненной паром под давлением.

Распределитель суспензии известкового материала состоит из конического патрубка 20, соединенного меньшим и большим основанием с выдувной трубой, при этом большим основанием 2 он связан также с полым тором 22, закрепленным на выдувной трубе. По периметру полого тора 22 расположены равномерно насадки 23, соединенные с большим основанием 21 патрубка 20, при этом полый тор соединен с трубопроводом, связанным с емкостью известкового материала.

Установка работает следующим образом.

После окончания процесса гидролиза в гидролизаппарате 1 образуется кислый лигнин с рН 2,7-3,5, который занимает нижнюю часть аппарата, составляющую не более 30-40% общего объема всего аппарата. Остальная верхняя часть аппарата занята водяным паром давлением 0,8-1 МПа, соответствующим температуре лигнина. Для выгрузки лиг- нкна из гидролизаппарата давление пара в паровой подушке снижают до 0,6- 0,7 МПа. При открывании быстродействующего клапана 2 под действием давления пара лигнин вытесняется по выдувной трубе 3 в циклон 4.

За счет падения давления в выдувной трубе происходит самоиспарение части жидкости в объеме массы лигнина и образование пузырьков пара, при этом образуется паролигниновая смесь, обладающая хорошей текучестью, что обеспечивает надежное вытеснение лигнина из гидролизаппарата.

В циклон 4 лигнин отделяется от паров самоиспзрения и неконденсирующихся газов, которые отводятся через выхлопную трубу 8 в атмосферу.

Согласовано с моментом открытия быстродействующего клапана 2, открывается клапан 11, и из емкости 9 по

трубопроводу 12 и патрубку 13 производится подача суспензии известкового материала в распределитель 5, расположенный непосредственно на выдувной трубе.

Дроссельным вентилем 14 устанавливается необходимый расход суспензии в выдувную трубу.

Суспензия известкового материала в емкости 9 готовится предварительно перед осуществлением выгрузки лигнина из гидролизаппарата 1. Для этого через дозатор 16 и открытый клапан 17 подается требуемое количество порош- кообразного известкового материала, а через открытый клапан 15 необходимое количество воды. Для образования однородного состава суспензии производится ее перемешивание мешалкой 10, После приготовления суспензии клапаны 15 и 17 закрываются. Подвод суспензии, в распределительное устройство 5 из емкости 9 осуществляется путем ее вытеснения паром, поступающим из паровой подушки гидроль-аппарата по трубопроводу 18, при открытом клапане 9, который открывается непосредственно перед выгрузьой гшг- нина из гидролизаппарата 1.

За счет использования энергии сжатого пара из гидролизаппарата для вытеснения суспензии отпадает необходимость в расходовании сжатого воздуха для наддува емкости, а достаточно большой объем паровой подушки в гидролизаппарате по сравнению с объемом емкости для известкового материала обеспечивает практически постоянное давление пара в течение всего вре мени подачи суспензии, а следовательно, и постоянный расход суспензии.

Попадая в полый тор 22, суспензия по насадкам 23 поступает з конический патрубок 20, в котором взаимодейст- вует с потоком паролигниновой смеси. Насадки 23, расположенные равномерно по всему основанию 21, позволяют распределить суспензию равномерно по поверхности движущейся массы паро- лигниновой смеси. Одновременно за сче кинетической энергии вытекающих из насадок 23 струй происходит внедрение суспензии в объем паролигниновой смеси. Этому оказывает благоприятное влияние расположение насадок 23 под углом к оси выдувной трубы и присутствие в движущейся смеси пузырей пара, которые частично конденсируются

5 п

5

при контактировании с суспензией, имеющей более низкую температуру, чем паролигниновая смесь. Поступающая в конический патрубок 20 паролигниновая смесь за счет резкого изменения -поперечного сечения канала расширяется с образованием местных рециркуляции смешиваемых компонентов в зонах, прилегающих к основанию 21,

Из распределительного устройства 5 паролигниновая смесь, несущая с собой частицы известкового материала, движется по ыг% трубе с достаточно бопыд jA cKopt i ъю (более 200 i поэтому гфи ее набегании на цилиндрическую поверхность циклона 4 иропоодит не только сепарация час- иц лигнина и известкового матеоиала, но и v интенсивное перемешивание в смеемv ч результате чего однородность распределения компонентов в смеси повышается,

Попадающая в циклон 4, смесь лигнина и известкового материала выгружается скребковым устройством 7 через jrv 5 F автотранспорт и отвозится для ранения.

Нейтрализация серной кислоты в лигнине при перемешивании ее с извест ковым материалом в обычных атмосферных условиях происходит сравнительно медленно и поэтому для использования полученной смеси, например, в качестве органического удобрения требуется ее выдерживание после осуществления процесса смешения в течение 2,5-( 3 мес,- При нейтрализации лигнина на существующей установке процесс смешения осуществляется при 90-100°С и поэтому требуемое время выдерживания смеси при атмосферных условиях сокращается примерно в 8 раз. Этому в значительной степени также способствует увеличение содержания жидкости в смеси, поступающей с суспензией известкового материала5 которая, являясь несвязанной с лигнином, обеспечивает большую подвижность кислоты относительно частиц известкового матери ала.

Введение известкового материала в поток лигнина при его вытеснении из гидролизаппарата по выдувной трубе 3 представляет возможность полезно использовать кинетическую энергию потока для перемешивания компонентов. Причем достижение положительного эффекта в образовании однородной смеси создается как за счет формирования слоистой структуры движущихся компонентов в трубе, так и их перемеши- вания непосредственно в зоне ввода суспензии, а также на участке трубы от распределительного устройства до циклона и в самом циклоне. Однако, такие условия имеют место тогда , ког да температура вводимой в поток суспензии меньше температуры лигнина пр его вытеснении из гидролизаппарата (t 165 С).Причем чем больше темпе- ратурный перепад, тем эффективнее проникновение суспензии в массу движущегося лигнина.

Так как известковый материал для смешения с лигнином подается в виде водной суспензии, то исключается уно пылевидных частиц известкового материала с отходящими в циклоне парами самоиспарения в выхлопную трубу. Кроме того, при этом достаточно просто решается проблема равномерной подачи порошкообразного известкового материала в трубу без применения достаточно сложных специальных устройств. В результате применения предлагаемого технического решения исключаются за- траты энергия на транспортировку и многократную перзгрузку лигнина при его доставке от места получения к смесителям, не требуются дополнительные затраты энергии на перемешивание лигнина с известковым материалом, предлагаемое распределительное устройство имеет малую металлоемкость и стоимость по сравнению с известными смесителями, сокращается время ней- трализации лигнина.

Применение предлагаемого способа и установки для его осуществления в гидролизных производствах позволит существенно уменьшить капитальные затраты на строительство установки для нейтрализации лигнина и эксплуатационные затраты на процесс смешения.

Формула изобретения

I. Способ нейтрализации гидролизного лигнина, включающий вытеснение лигнина из гидролизаппарата паром в циклон, смешивание его с известковым материалом и выдерживание смеси в атмосферных условиях, отличающийся тем, что, с целью снижения энергозатрат, известковый материал используют в виде водной сус- пензии смешивание лигнина и известкового материала осуществляют в процессе вытеснения лигнина из гидролиз- аппарата путем введения потока известковой суспензии в поток вытесняемого лигнина5 при этом температуру вводимой суспензии поддерживают ниже температуры лигнина.

дувной трубой, а полый тор соединен с трубопроводом.

А. Установка по п. 2, отличающаяся тем, что емкость известкового материала связана трубопроводом с верхней частью гидролиз- аппарата.

Фиг. 2

го

| Корольков И.И, Перколяционный гидролиз растительного сырья | |||

| - М,: Лесная промышленность, 1978, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1990-05-07—Публикация

1987-03-25—Подача