Изобретение относится к рыбной промышленности, в частности к способам холодного копчения рыбы, и может быть использовано на предприятиях рыбной промышленности, где есть коптильное производство.

Цель изобретения - увеличение удельной нагрузки рыбы и сохранение при этом качества готового продукта.

Способ осуществляется следующим образом.

После разделки и посола рыбу, уложенную тонким слоем, подают на подсушку, затем ее укладывают многорядным слоем и направляют на копчение, при этом подсушку рыбы осуществляют до потерь влаги (п+1)% от общей массы рыбы, где п - количество рядов рыб в многорядном слое.

Копчение рыбы в многорядном слое проводят под воздействием дымовоздуш- ной смеси с температурой 32-34 С и скоростью (V) 8-10 м/с в течение 12-14 ч. При этом удельная нагрузка (q) на один метр сетчатого полотна составляет 30-55 кг/м4. В процессе коп- чения слой рыбы периодически перемешивается о Время между двумя перемешиваниями Јц устанавливается в зависимости от толщины слоя п, а именно обратно пропорционально количеству рядов рыбы в слое, и рассчитывается по формуле

п

I -«

а

л-ОД

С, ц

;

СЛ

о

СО

о

СП

сл

где а - постоянная величина (для ставриды, трески, скумбрии, OKVня, карася, сардинеллы а

1130,67).

Коэффициент потенциапопроводнос- ти массопереноса Qm с уменьшением влажности рыбы быстро убывает. В начале процесса он в 6-8 раз выше, чем в конце. Если рыба расположена слоем по высоте в п рыб на сетках конвейеров, то верхние и нижние рыбы в JQ слое интенсивно обезвоживаются в течение времени ц. При этом Q достаточно высок в начале процесса и уменьшается при достижении заданного Јц , после чего рыба в слое перемешивается, На поверхность попадает продукт из середины слоя с большей влажностью и высоким Q , а продукт с поверхности - в середину слоя. Внутри слоя в течение следующего ц происходит релакса- 2Q ция внешних областей продукта, находя- щегося ранее на поверхностно Она состоит в повышении их влажности за счет подвода влаги из соседних рыб, имеющих более высокую влажность, и за 25 счет внутреннего градиента влажности, который обеспечивает диффузию влаги к поверхности рыбы из внутренних ее областей. Увлажнение поверхностных слоев рыбы, ранее обезвоживавшейся JQ на поверхности слоя, приводит к увеличению Qw. Рыба находящаяся в это время на поверхности слоя, интенсивно обезвоживается, причем 0„в достаточно высок, но к

тп концу

начале л

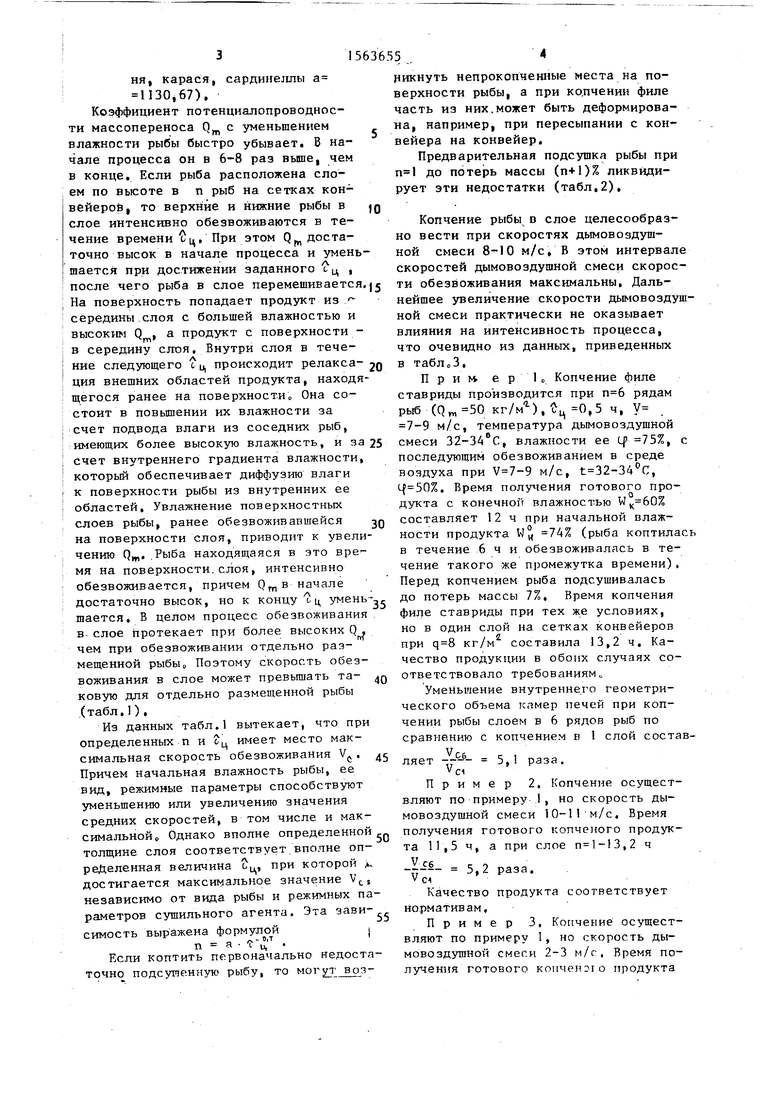

ц уменьшается, В целом процесс обезвоживания в слое протекает при более высоких Q, чем при обезвоживании отдельно размещенной рыбы0 Поэтому скорость обезвоживания в слое может превышать таковую для отдельно размещенной рыбы (табл.1),

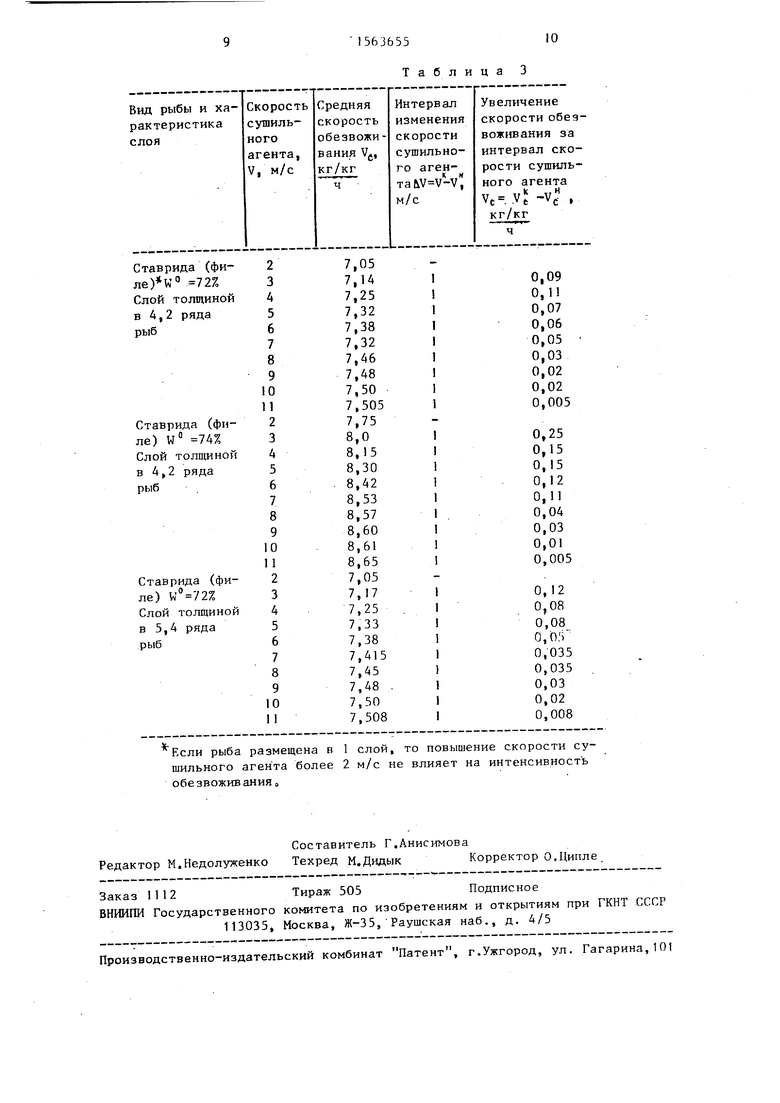

Из данных табл.1 вытекает, что при определенных п и оц имеет место максимальная скорость обезвоживания Vft. Причем начальная влажность рыбы, ее вид, режимные параметры способствуют уменьшению или увеличению значения средних скоростей, в том числе и мак35

40

45

никнуть непрокопненные места на поверхности рыбы, а при копчении филе часть из них.может быть деформирована, например, при пересыпании с конвейера на конвейер.

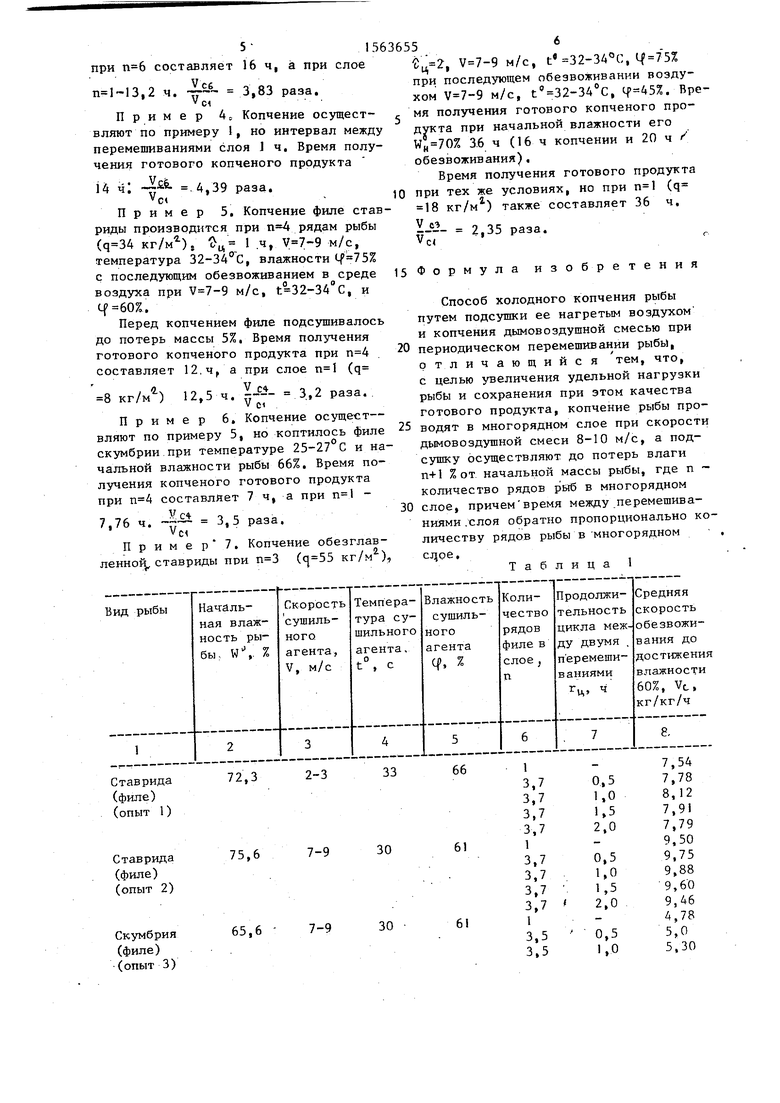

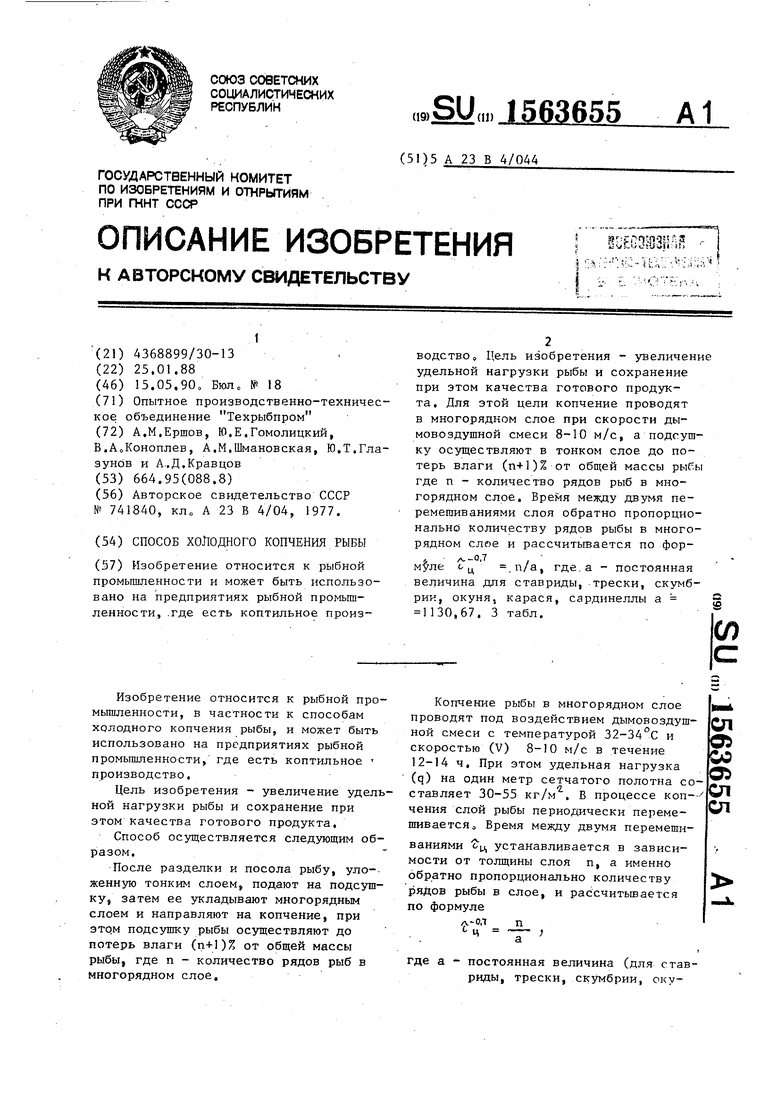

Предварительная подсушка рыбы при до потерь массы (п+1)% ликвидирует эти недостатки (табл.2).

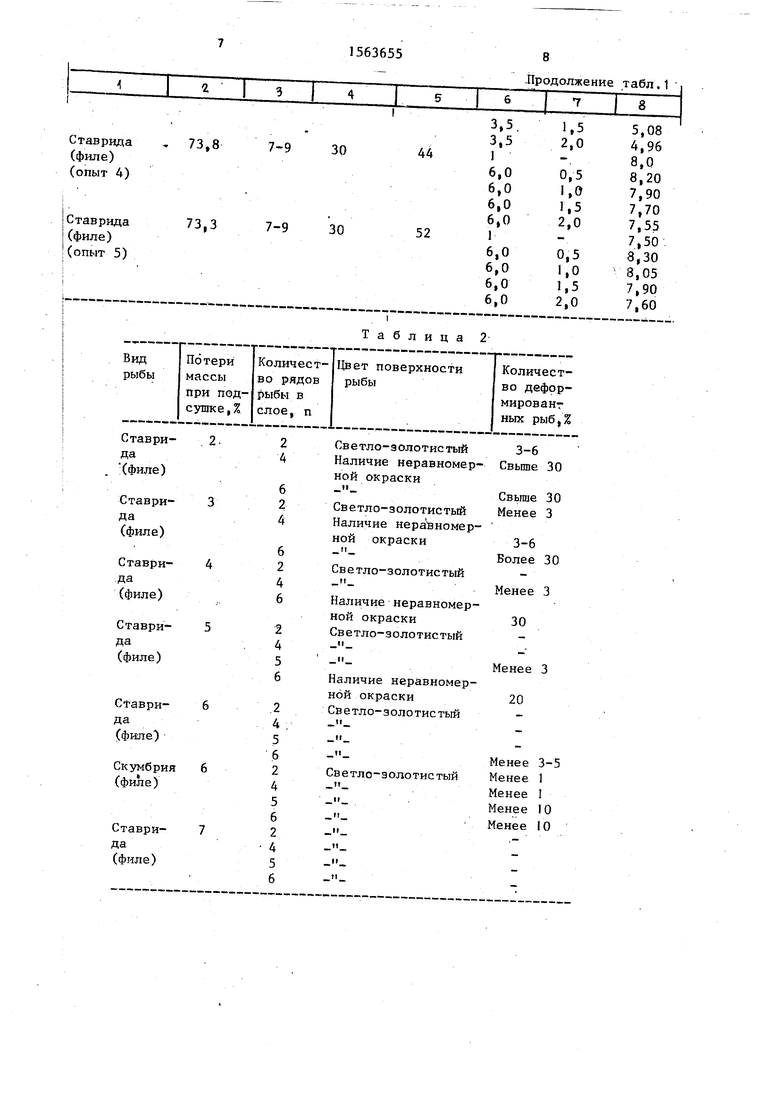

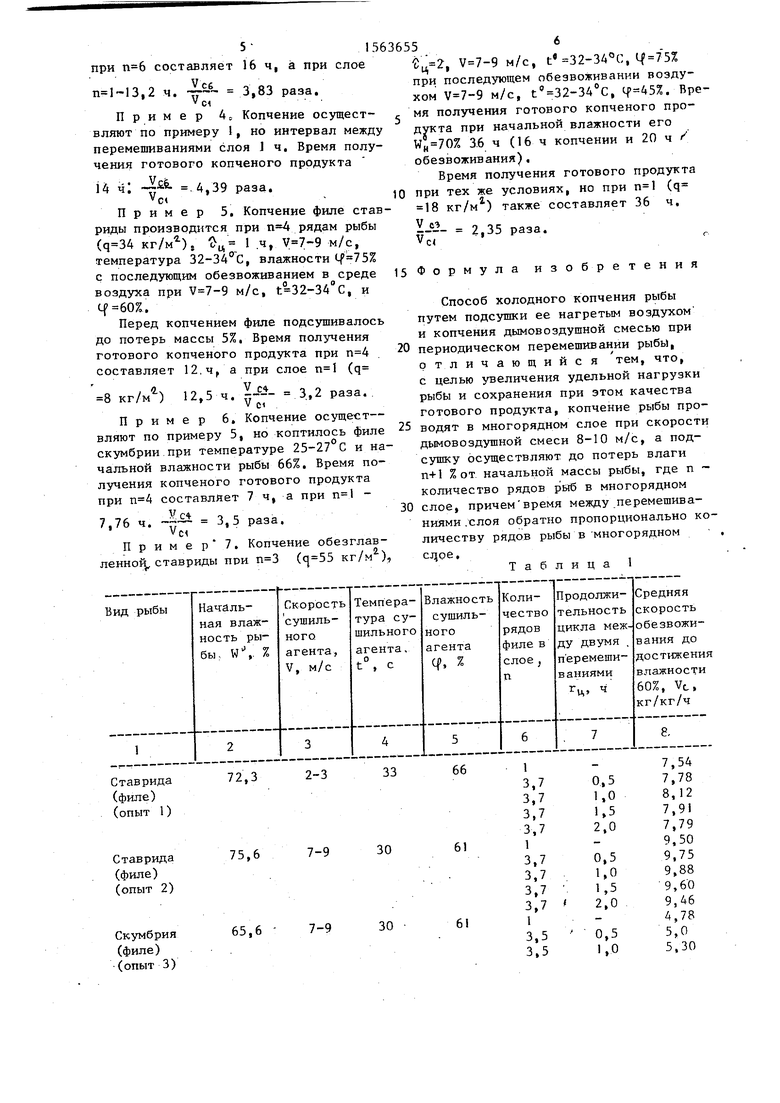

Копчение рыбы в слое целесообразно вести при скоростях дымовоздуш- ной смеси 8-10 м/с, В этом интервал скоростей дымовоздушной смеси скорос ти обезвоживания максимальны. Дальнейшее увеличение скорости дымовозду ной смеси практически не оказывает влияния на интенсивность процесса, что очевидно из данных, приведенных в табл03.

Прим, ер 1 о Копчение филе ставриды производится при рядам рыб ( кг/м),,5 ч, V 7-9 м/с, температура дымовоздушной смеси 32-34вС, влажности ее Cf 7525, последующим обезвоживанием в среде воздуха при м/с, t 32-34°C, . Время получения готового продукта с конечной влажностью составляет 12 ч при начальной влажности продукта WH 74% (рыба коптила в течение 6 ч и обезвоживалась в течение такого же промежутка времени). Перед копчением рыба подсушивалась до потерь массы 7%, Время копчения филе ставриды при тех же условиях, но в один слой на сетках конвейеров при кг/м2 составила 13,2 ч. Качество продукции в обоих случаях соответствовало требованиям ,

Уменьшение внутреннего геометрического объема клмер печей при копчении рыбы слоем в 6 рядов рыб по сравнению с копчением в 1 слой соста

ляет

Ycj.

5,1 раза

Vci

Пример 2. Копчение осуществляют по примеру 1, но скорость дымовоздушной смеси 10-11 м/с. Время

симальной Однако вполне определенной получения готового копченого продуктолщине слоя соответствует вполне определенная величина Јц, при которой л- достигается максимальное значение Vct независимо от вида рыбы и режимных пата 11,5

У« Vc«

Качество продукта соответствует

а при слое ,2 ч 5,2 раза.

Q Q 5 Q

5

0

никнуть непрокопненные места на поверхности рыбы, а при копчении филе часть из них.может быть деформирована, например, при пересыпании с конвейера на конвейер.

Предварительная подсушка рыбы при до потерь массы (п+1)% ликвидирует эти недостатки (табл.2).

Копчение рыбы в слое целесообразно вести при скоростях дымовоздуш- ной смеси 8-10 м/с, В этом интервале скоростей дымовоздушной смеси скорости обезвоживания максимальны. Дальнейшее увеличение скорости дымовоздуш- ной смеси практически не оказывает влияния на интенсивность процесса, что очевидно из данных, приведенных в табл03.

Прим, ер 1 о Копчение филе ставриды производится при рядам рыб ( кг/м),,5 ч, V 7-9 м/с, температура дымовоздушной смеси 32-34вС, влажности ее Cf 7525, с последующим обезвоживанием в среде воздуха при м/с, t 32-34°C, . Время получения готового продукта с конечной влажностью составляет 12 ч при начальной влажности продукта WH 74% (рыба коптилась в течение 6 ч и обезвоживалась в течение такого же промежутка времени). Перед копчением рыба подсушивалась до потерь массы 7%, Время копчения филе ставриды при тех же условиях, но в один слой на сетках конвейеров при кг/м2 составила 13,2 ч. Качество продукции в обоих случаях соответствовало требованиям ,

Уменьшение внутреннего геометрического объема клмер печей при копчении рыбы слоем в 6 рядов рыб по сравнению с копчением в 1 слой состав

ляет

Ycj.

5,1 раза

Vci

Пример 2. Копчение осуществляют по примеру 1, но скорость дымовоздушной смеси 10-11 м/с. Время

получения готового копченого продук

та 11,5

У« Vc«

Качество продукта соответствует

а при слое ,2 ч 5,2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛУФАБРИКАТА ДЛЯ КОНСЕРВОВ ИЗ КОПЧЕНОЙ РЫБЫ | 2002 |

|

RU2222196C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОНСЕРВОВ ИЗ КОПЧЕНОЙ РЫБЫ | 1995 |

|

RU2093991C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЫБЫ ГОРЯЧЕГО КОПЧЕНИЯ | 2006 |

|

RU2320180C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЫБЫ ХОЛОДНОГО КОПЧЕНИЯ | 2007 |

|

RU2334420C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДЕЛИКАТЕСНЫХ ПРЕСЕРВОВ | 1998 |

|

RU2127525C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОПТИЛЬНОГО ДЫМА | 1996 |

|

RU2115322C1 |

| Способ приготовления консервов из копченой рыбы | 1985 |

|

SU1338832A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГОРЯЧЕГО КОПЧЕНИЯ РЫБЫ | 2000 |

|

RU2183065C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЫБЫ ГОРЯЧЕГО КОПЧЕНИЯ | 2008 |

|

RU2389191C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСЕРВОВ ИЗ РЫБЫ ПОЛУГОРЯЧЕГО КОПЧЕНИЯ | 2012 |

|

RU2495579C1 |

Изобретение относится к рыбной промышленности и может быть использовано на предприятиях рыбной промышленности, где есть коптильное производство. Цель изобретения - увеличение удельной нагрузки рыбы и сохранение при этом качества готового продукта. Для этой цели копчение проводят в многорядном слое при скорости дымовоздушной смеси 8-10 м/с, а подсушку осуществляют в тонком слое до потерь влаги (N+1)% от общей массы рыбы, где N - количество рядов рыб в многорядном слое. Время между двумя перемешиваниями слоя обратно пропорционально количеству рядов рыбы в многорядном слое и рассчитывается по формуле Τ-°,7=N/A(ч), где A - постоянная величина (для ставриды, трески, скумбрии, окуня, карася, сардинеллы)

A=1130,67. 3 табл.

Эта зави-55 нормативам, | Приме

вляют по прим мовоздушной лучения гото

Если коптить первоначально недостаточно подсушенную рыбу, то могут вознормативам, Приме

р 3, Копчение осуществляют по примеру 1, но скорость дымовоздушной смеси 2-3 м/г, Время получения готового копченого продукта

5

при составляет 16 ч, а при слое

1

,2 ч.

VC6

Vci

3,83 раза. 4С Копчение осущестПримервляют по примеру 1, но интервал между перемешиваниями слоя J ч. Время получения готового копченого продукта 14 ч -life.

ч.

v - 4,39 раза. vc«

Пример 5. Копчение филе ставриды производится при рядам рыбы ( кг/м)8 Оц- 1 ч, м/с, температура 32-34°С, влажности с последующим обезвоживанием в среде воздуха при м/с, t 32-34°C, и .

Перед копчением филе подсушивалось до потерь массы 5%. Время получения готового копченого продукта при составляет 12.ч, а при слое (q 4ч , „ ,. V

, 6. Копчение осущест-

10 при тех же условиях, но при (q 18 кг/м ) также составляет 36 ч, V сэ V«

2,35 раза.

15 Формула изобретения

8 кг/м )

Пример

12,5 ч. 3,2 раза.

Способ холодного копчения рыбы путем подсушки ее нагретым воздухом и копчения дымовоздушной смесью при 20 периодическом перемешивании рыбы, отличающийся тем, что, с целью увеличения удельной нагрузки рыбы и сохранения при этом качества готового продукта, копчение рыбы про- вляют по примеру 5, но коптилось филе 25 водят в многорядном слое при скорости скумбрии при температуре 25-27°С и на- дымовоздушной смеси 8-10 м/с, а под- чальной влажности рыбы 66%. Время по- сушку осуществляют до потерь влаги

п+1 % от начальной массы рыбы, где п - количество рядов рыб в многорядном 30 слое, причем время между перемешиваниями слоя обратно пропорционально количеству рядов рыбы в многорядном , сл,ое.

Таблица 1

лучения копченого готового продукта при составляет 7 ч, а при 7,76 ч. Jpa

Vci

3,5 раза.

Пр им е р 7. Копчение обезглавленной ставриды при ( кг/м ),

1563655

, м/с, te 32-34°C, при последующем обезвоживании воздухом м/с, t 32-340C, if «45%. Время получения готового копченого продукта при начальной влажности его 36 ч (16ч копчении и 20 ч обезвоживания).

Время получения готового продукта

при тех же условиях, но при (q 18 кг/м ) также составляет 36 ч, V сэ V«

2,35 раза.

15 Формула изобретения

Таблица 2

Если рыба размещена в 1 слой, то повышение скорости сушильного агента более 2 м/с не влияет на интенсивность обезвоживания

Таблица 3

| Устройство для тепловой обработки продукта | 1977 |

|

SU741840A1 |

Авторы

Даты

1990-05-15—Публикация

1988-01-25—Подача