(21)4459063/31-08

(22)12.07.88

(46) 15.05.90. Бюл. № 18

(71)Новгородский политехнический институт

(72)В. А. Щеголев, А. Н. Чадин, С. В. Гудилов и А. В. Пономарев

(53)621.922.079(088.8)

(56)Байкалов А. К. и др. Алмазный правящий инструмент на гальванической связке. Киев: Наукова думка 1976, с. 37-46.

(54)СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

(57)Изобретение относится к инструментальному производству и может быть использовано при изготовлении абразивного инструмента на гальванической связке. Цель изобретения - повышение технологичности процесса и точности изготовления инструмента. Металлическую ленту, являющуюся катодом, протягивают через ванну с электролитом, разделенную на три электролитические ячейки (А, Б, В) перегородками. При прохождении ленты под анодом в первой электролитической ячейке А происИзобретение относится к инструментальному производству и может быть использовано при изготовлении абразивного инструмента на гальванической связке.

Цель изобретения - повышение качества инструмента.

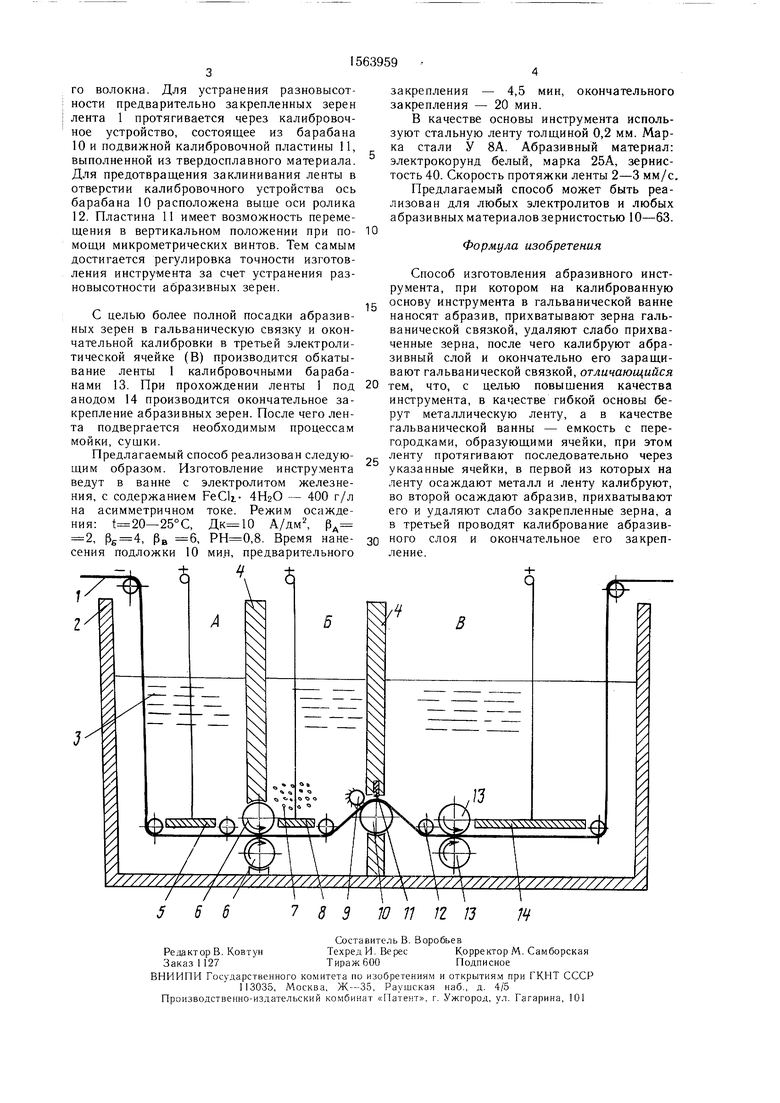

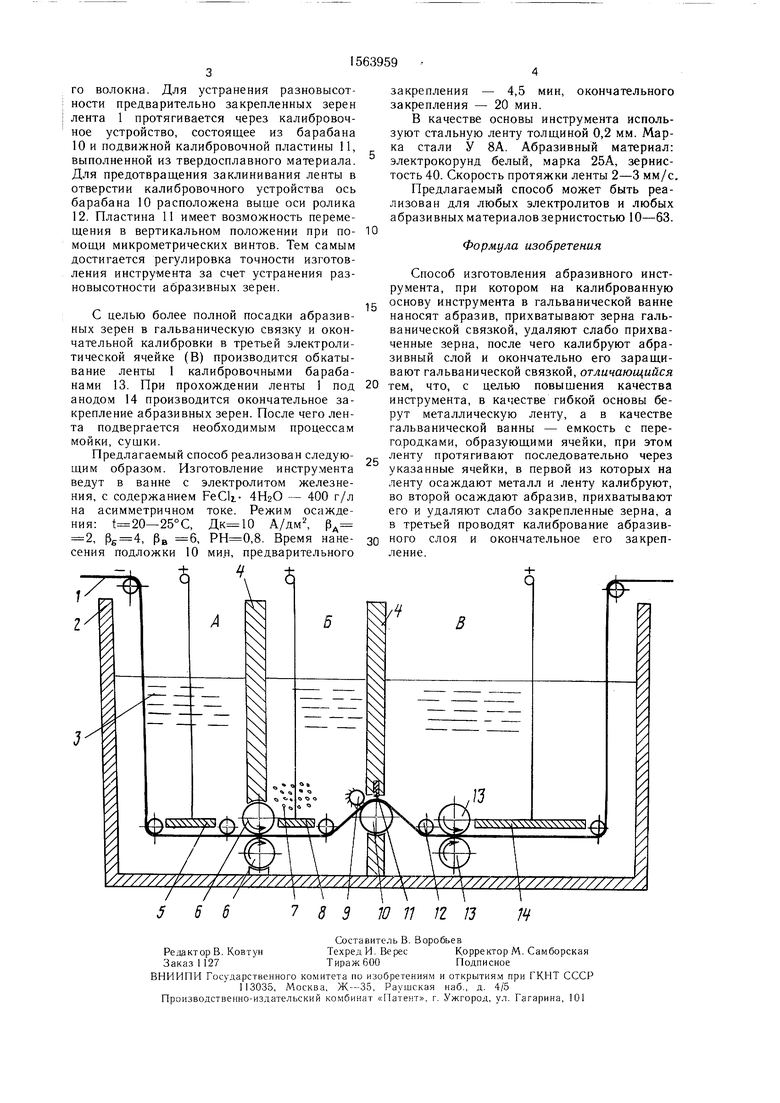

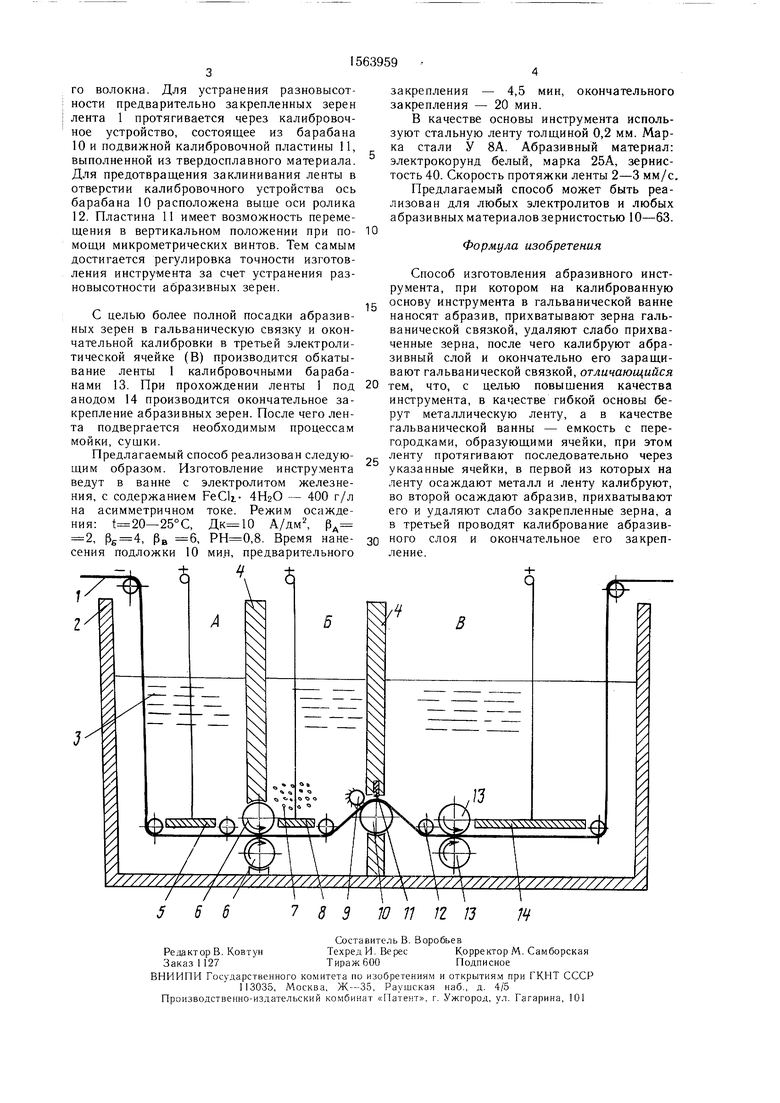

На чертеже представлена схема реализации способа.

Прошедшую технологический процесс подготовки для нанесения гальванопокрытий металлическую ленту 1, являющуюся катодом, протягивают через ванну 2 с электролитом 3, разделенную перегородками 4 на три электрические ячейки (А, Б, В), имеющие различную длину. При прохождении лентой 1 под анодом 5 в первой элект2

ходит процесс осаждения гальванической подложки. Для удаления образовавшихся в результате осаждения подложки дендритов по кромкам ленты, последнюю протягивают через вращающиеся калибровочные барабаны. Во второй электролитической ячейке Б во время прохождения ленты под анодом абразивные зерна осаждаются на ней и прихватываются слоем гальванической связки на 1/5 высоты зерен. Незакрепленные зерна удаляются с поверхности ленты щеткой из кислотостойкого волокна. Для устранения разновысотности предварительно закрепленных зерен лента протягивается через калибровочное устройство, состоящее из барабана и подвижной калибровочной пластины, выполненной из твердосплавного материала. Пластина имеет возможность перемещения в вертикальном положении при помощи микрометрических винтов. Окончательная калибровка проводится в третьей электролитической ячейке В, после чего лента обкатывается калибровочными барабанами. При прохождении ленты под анодом производится окончательное закрепление абразивных зерен. 1 ил.

рической ячейке (А) происходит процесс осаждения гальванической подложки. Для удаления образовавшихся в результате подложки дендритов по кромкам ленты 1 последнюю протягивают через вращающиеся калибровочные барабаны 6 (привод барабанов не указан). Лента попадает во вторую электролитическую ячейку (Б), где за счет барботирования во взвешенном состоянии находятся абразивные зерна 7. Во время прохождения лентой 1 под анодом 8 абразивные зерна 7 осаждаются на ней и прихватываются слоем гальванической связки на 1/5 высоты зерен. Незакрепленные зерна удаляются с поверхности ленты щеткой 9 из кислотостойкоSS

(Л

СП

о оо со

От

СО

го волокна. Для устранения разновысот- ности предварительно закрепленных зерен лента 1 протягивается через калибровочное устройство, состоящее из барабана 10 и подвижной калибровочной пластины 11, выполненной из твердосплавного материала. Для предотвращения заклинивания ленты в отверстии калибровочного устройства ось барабана 10 расположена выше оси ролика 12. Пластина 11 имеет возможность перемещения в вертикальном положении при помощи микрометрических винтов. Тем самым достигается регулировка точности изготовления инструмента за счет устранения раз- новысотности абразивных зерен.

С целью более полной посадки абразивных зерен в гальваническую связку и окончательной калибровки в третьей электролитической ячейке (В) производится обкатывание ленты 1 калибровочными барабанами 13. При прохождении ленты 1 под анодом 14 производится окончательное закрепление абразивных зерен. После чего лента подвергается необходимым процессам мойки, сушки.

Предлагаемый способ реализован следующим образом. Изготовление инструмента ведут в ванне с электролитом железне- ния, с содержанием FeCli- 4H2O - 400 г/л на асимметричном токе. Режим осаждения: 1 20-25°С, А/дм2, рд 2, , рв 6, ,8. Время нанесения подложки 10 мин, предварительного

закрепления - 4,5 мин, окончательного закрепления - 20 мин.

В качестве основы инструмента используют стальную ленту толщиной 0,2 мм. Марка стали У 8А. Абразивный материал: электрокорунд белый, марка 25А, зернистость 40. Скорость протяжки ленты 2-3 мм/с.

Предлагаемый способ может быть реализован для любых электролитов и любых абразивных материалов зернистостью 10-63.

Формула изобретения

Способ изготовления абразивного инструмента, при котором на калиброванную

основу инструмента в гальванической ванне наносят абразив, прихватывают зерна гальванической связкой, удаляют слабо прихваченные зерна, после чего калибруют абразивный слой и окончательно его заращивают гальванической связкой, отличающийся

0 тем, что, с целью повышения качества инструмента, в качестве гибкой основы берут металлическую ленту, а в качестве гальванической ванны - емкость с пере- го.родками, образующими ячейки, при этом ленту протягивают последовательно через указанные ячейки, в первой из которых на ленту осаждают металл и ленту калибруют, во второй осаждают абразив, прихватывают его и удаляют слабо закрепленные зерна, а в третьей проводят калибрование абразиво ного слоя и окончательное его закрепление.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2043911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА НА МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2584107C1 |

| Способ изготовления алмазного инструмента | 1974 |

|

SU482284A1 |

| Правящий абразивный инструмент и способ его изготовления | 1983 |

|

SU1138304A1 |

| Способ изготовления алмазного инструмента на гальванической связке с повышенной износостойкостью, модифицированной углеродными нанотрубками | 2016 |

|

RU2660434C2 |

| Плоский шлифовальный круг и способ его изготовления | 2016 |

|

RU2657669C2 |

| Способ изготовления абразивного инструмента | 1984 |

|

SU1250449A1 |

| Способ изготовления алмазного инструмента | 1985 |

|

SU1316804A1 |

| Способ изготовления алмазного инструмента на гальванической связке | 1990 |

|

SU1757807A1 |

| Способ изготовления абразивного инструмента | 1989 |

|

SU1682153A1 |

Изобретение относится к инструментальному производству и может быть использовано при изготовлении абразивного инструмента на гальванической связке. Цель изобретения - повышение технологичности процесса и точности изготовления инструмента. Металлическую ленту, являющуюся катодом, протягивают через ванну с электролитом, разделенную на три электролитические ячейки (А, Б, В) перегородками. При прохождении ленты под анодом в первой электролитической ячейке А происходит процесс осаждения гальванической подложки. Для удаления образовавшихся в результате осаждения подложки дендритов по кромкам ленты последнюю протягивают через вращающиеся калибровочные барабаны. Во второй электролитической ячейке Б во время прохождения ленты под анодом абразивные зерна осаждаются на ней и прихватываются слоем гальванической связки на 1/5 высоты зерен. Незакрепленные зерна удаляются с поверхности ленты щеткой из кислотостойкого волокна. Для устранения разновысотности предварительно закрепленных зерен лента протягивается через калибровочное устройство, состоящее из барабана и подвижной калибровочной пластины, выполненной из твердосплавного материала. Пластина имеет возможность перемещения в вертикальном положении при помощи микрометрических винтов. Окончательная калибровка проводится в третьей электролитической ячейке В, после чего лента обкатывается калибровочными барабанами. При прохождении ленты под анодом производится окончательное закрепление абразивных зерен. 1 ил.

10 11 12 13

Щ

Авторы

Даты

1990-05-15—Публикация

1988-07-12—Подача