Изобретение относится к производству абразивного инструмента, преимущественно фасонных правящих роликов из алмазов и других сверхтвердых материалов на гальванической связке.

Целью изобретения является повышение точности геометрических размеров и стойкости инструмента.

Способ изготовления абразивного инструмента заключается в том, что матрицу из пористого электропроводного материала с внутренней поверхностью, обратной заданному профилю, пропитывают кипящим воскообразным веществом, в которое предварительно вводят электропроводный наполнитель в количестве 25-35 мас.ч. Перед прикреплением к поверхности абразивных зерен размягчают воскообразное вещество растворителем, закрепляют и заращивают зерна гальванической связкой, соединяют полученный осадок с корпусом инструмента, после чего удаляют матрицу и вскрывают абразивные зерна.

Пример 1. Матрицу (заготовку под алмазный правящий ролик 80 мм со слож- нопрофильной рабочей поверхностью) изготавливают из пористого токопроводящего материала, в частности графита марки МПГ- 70СГТУ 48-20-51-84, имеющего следующие характеристики: пористость 25-30%, плотность 1,65 г/см3.

Матрицу нагревают до 90-100°С и погружают ее в емкость с кипящим воскообразным веществом, состоящим из 20% канифоли и 80% парафина в количестве 70 мас.ч., предварительно смешанным с электропроводным наполнителем (ламповой сажей марки ТМ-15) в количестве 30 мас.ч. Пропитку матрицы воскообразной

ю

ел

00

«к

суспензией проводят в течение 10 мин с последующим ее охлаждением на воздухе.

Затем механическим путем, например точением, на внутренней поверхности матрицы получают профиль, обратный заданному рабочему профилю правящего ролика. При этом при обработке матрицы, пропитанной воскообразной суспензией, наблюдается уменьшение усилий резания и снижение шероховатости, что позволяет получить геометрические размеры профиля с точностью 1-3 мкм.

Внутреннюю фасонную поверхность матрицы увлажняют очищенным скипидаром, при этом происходит размягчение поверхностного слоя воскообразного вещества с приданием ему клеящих свойств без искажения профиля после испарения скипидара.

На увлажненную таким образом поверхность матрицы наносят вручную алмазные зерна, например синтетический алмазный шлифпорошок фракцией 315/250 мкм, и осуществляют их предварительное прикрепление к размягченному поверхностному слою воскообразной суспензии. Размер фракции алмазного зерна согласуется с геометрическими размерами и конфигурацией рабочего профиля правящего ролика, з также с техническими требованиями к инструменту.

Окончательное закрепление алмазных зерен на внутренней поверхности матрицы производится слоем никеля, осаждаемого из стандартного электролита матового никелирования при следующих режимах: плотность тока 0,5-2,0 А/дм2; температура электролита 45-50°С рН среды 3,8-4,5; время процесса определяется скоростью осаждения и заданной толщиной гальванической связи.

Используя специальное приспособление, обеспечивающее постоянство базы, в матрицу с алмазогальвандаееким слоем устанавливают металлический корпус ролика и соединяют их между собой путем заполнения зазорз между корпусом и алмазогальва- ническим слоем расплавом легкоплавкого металла, состоящего из 60% олова и 40% висмута. Затем посадочное отверстие и торцовые поверхности корпуса подвергают механической обработке, после чего матрицу разрушают, отделяя графит от алмазогаль- ванического слоя.

Вскрытие алмазных зерен на рабочем профиле инструмента производят путем врезания в абразив. Полученные таким образом алмазные ролики имеют высокую точ- ность рабочего профиля и обладают повышенной стойкостью.

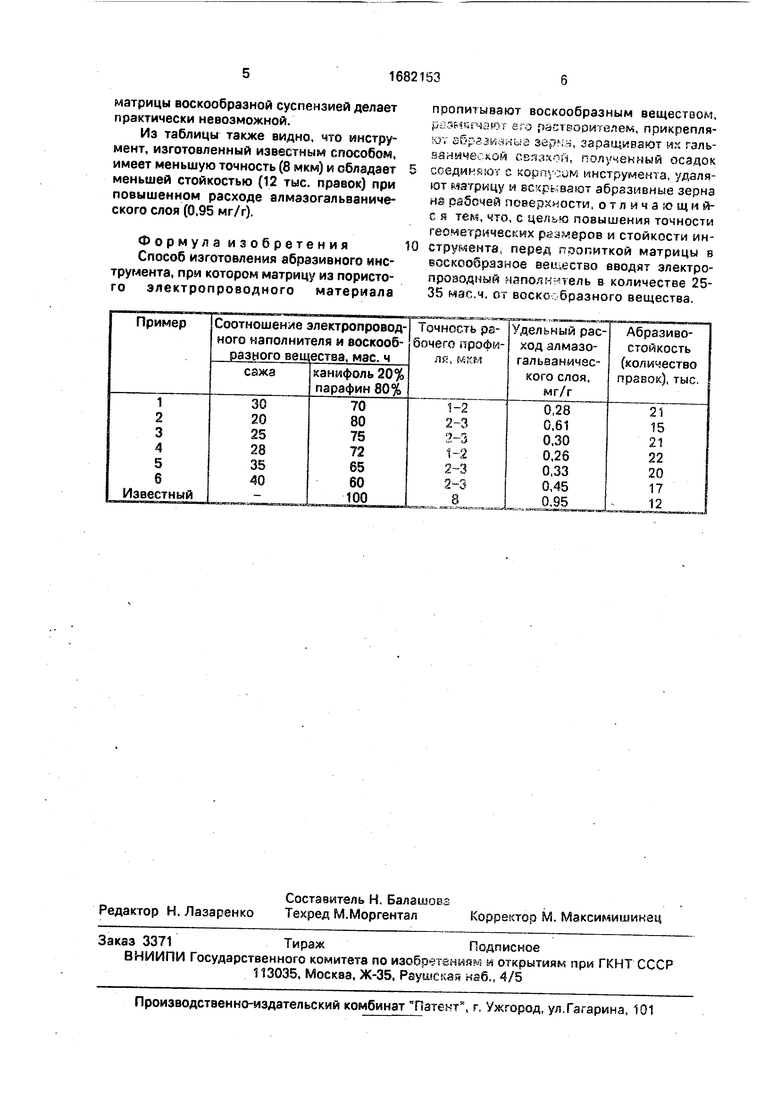

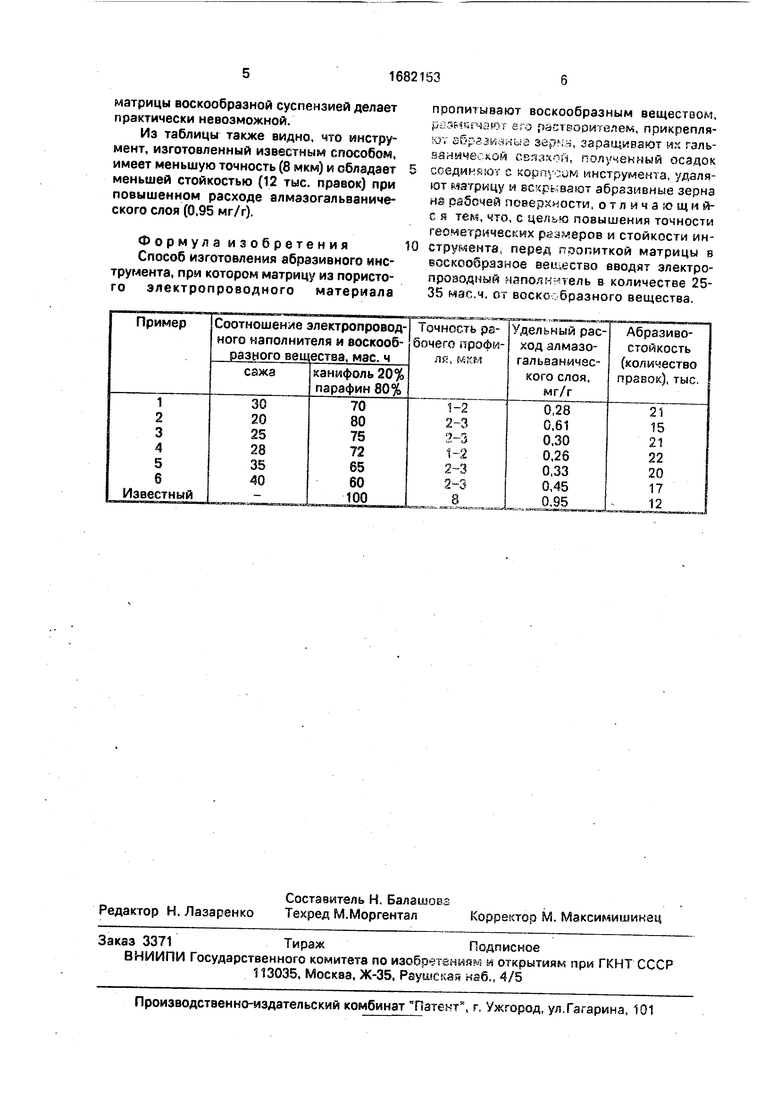

В таблице приведены примеры конкретного выполнения предлагаемого способа при изменении концентрации электропроводного наполнителя в воскообразном веществе.

Исходные данные процесса, все технологические операции, состав электролита, фракция алмазного зерна и режимы процесса в примерах 2-6 аналогичны примеру 1.

Точность геометрических размеров рабочего профиля инструмента определяется на приборе УИМ-23 (по следу на детали), удельный расход алмазогальваниче.ского слоя - по методике НПО Технолог, абразивостойкость - по количеству правок абразивного круга.

Как видно из таблицы, инструмент, изготовленный предлагаемым способом, имеет высокую геометрическую точность (в

пределах 1-3 мкм). Одновременно наибольшей стойкостью (20-22 тыс. правок) при минимальном расходе алмазогальванического слоя (0,26-0,33 мг/г) обладает инструмент, изготовленный предлагаемым способом

при содержании электропроводного наполнителя, в частности сажи, в воскообразном веществе в количестве 25-35 мае.ч.

При этом изменение содержания сажи в воскообразном веществе в сторону уменьшения или увеличения (от оптимального количества) приводит к снижению стойкости инструмента.

Даиное обстоятельство может быть объяснено тем, что из-за недостаточного

контакта частиц между собой при уменьшении ее концентрации в воскообразном веществе (диэлектрике) увеличивается поверхностное электросопротивление покрываемого профиля внутренней поверхности матрицы, в результате чего ухудшаются условия для прохождения тока и, следовательно, условия электролитического осаждения металла. При этом ухудшается качество гальванической связки

(повышенная пористость, неравномерность по толщине), что снижает степень алмазоудержания в ней.

Увеличение же концентрации сажи приводит к росту вязкости воскообразного вещества (суспензии), что ухудшает условия пропитки пористой электропроводной матрицы. При этом.уменьшается количество частиц сажи, проникаемых в поры, а следовательно, условия перераспределения электрического тока на покрываемой поверхности, что снижает степень алмазоудержания а гальванической связке. При дальнейшем увеличении концентрации сажи в воскообразном веществе происходит

резкое повышение вязкости, что пропитку

матрицы воскообразной суспензией делает практически невозможной.

Из таблицы также видно, что инструмент, изготовленный известным способом, имеет меньшую точность (8 мкм) и обладает меньшей стойкостью (12 тыс. правок) при повышенном расходе алмазогальваниче- ского слоя (0,95 мг/г).

Формула изобретения Способ изготовления абразивного инструмента, при котором матрицу из пористого электропроводного материала

пропитывают воскообразным веществом, размягчают растворителем, прикрепляют гбразивиыз зерч-i, заращивают их гальваническом , полученный осадок соединяют с коргу- м инструмента, удаляют матрицу и вс -фиаают абразивные зерна на рабочей поверхности, отличамзщий- с я тем, что, с целью повышения точности геометрических ра жеров и стойкости инструмента, перед поопиткой матрицы е воскообразное вещество вводят электропроводный наполнитель в количестве 25- 35 мае.ч. от веско бразного вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления абразивного инструмента | 1986 |

|

SU1407783A1 |

| Способ изготовления сложнопрофильного абразивного инструмента | 1990 |

|

SU1754430A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2002 |

|

RU2239548C2 |

| Способ изготовления абразивного инструмента гальваническим методом | 1982 |

|

SU1021588A1 |

| Способ изготовления профильных шлифовальных кругов из сверхтвердых материалов | 2016 |

|

RU2624879C1 |

| Правящий абразивный инструмент и способ его изготовления | 1983 |

|

SU1138304A1 |

| Способ изготовления абразивного инструмента гальваническим методом | 1988 |

|

SU1590366A1 |

| Способ изготовления алмазного инструмента | 1978 |

|

SU709354A1 |

| Способ изготовления абразивного инструмента гальваническим методом | 1983 |

|

SU1183357A1 |

| АЛМАЗНЫЙ ИНСТРУМЕНТ НА ГАЛЬВАНИЧЕСКОЙ СВЯЗКЕ | 2010 |

|

RU2432248C1 |

Изобретение относится к производству алмазных правящих роликов методом гальванопластики для правки абразивных кругов при врезном шлифовании прецизионных деталей. Цель изобретения - повышение точности геометрических размеров и стойкости. В способе изготовления абразивного инструмента матрицу из пористого электропроводного материала с внутренней поверхностью, обратной заданному профилю, пропитывают кипящим воскообразным веществом, которое перед прикреплением к поверхности абразивных зерен размягчают растворителем, закрепляют зерна гальванической связкой, соединяют матрицу и вскрывают абразивные зерна, перед пропиткой матрицы в воскообразное вещество вводят электропроводный наполнитель в количестве 25-35 мае.ч. 1 табл.

| Способ изготовления абразивного инструмента | 1986 |

|

SU1407783A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-10-07—Публикация

1989-07-19—Подача