Изобретение относится к машиностроению, а именно к производству полировальных инструментов, и является дополнительным к авт. св. № 1269981.

Цель изобретения - повышение стойкости режущей способности инструмента.

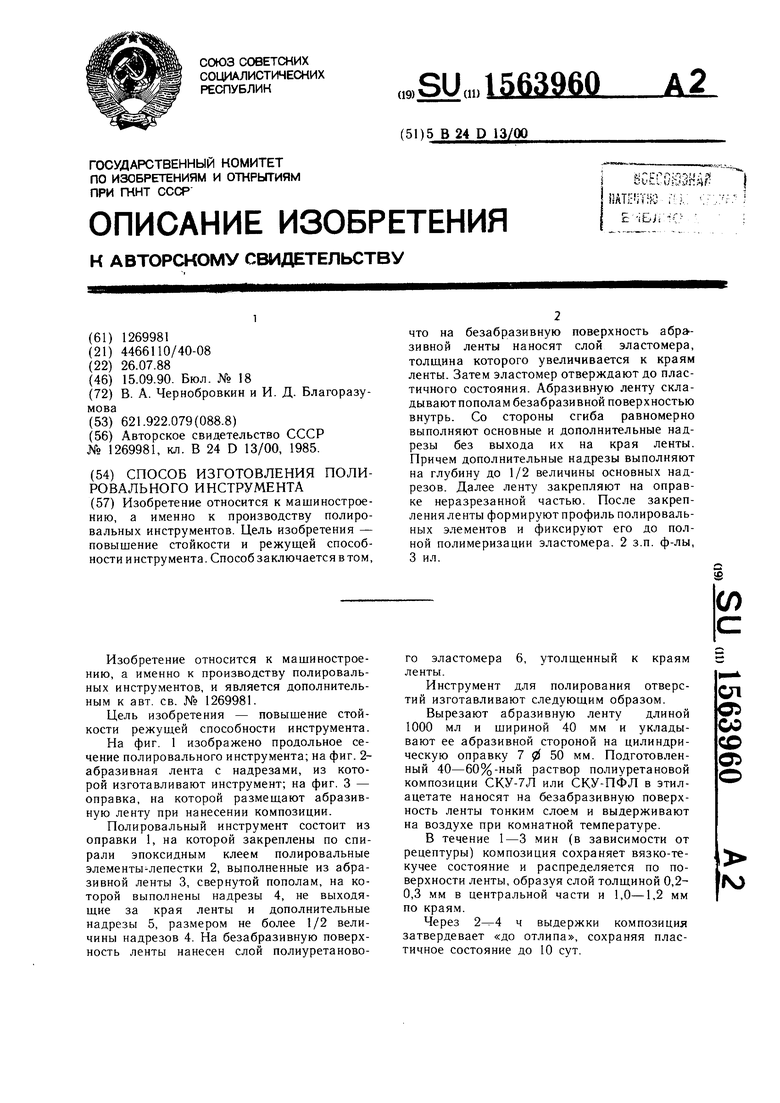

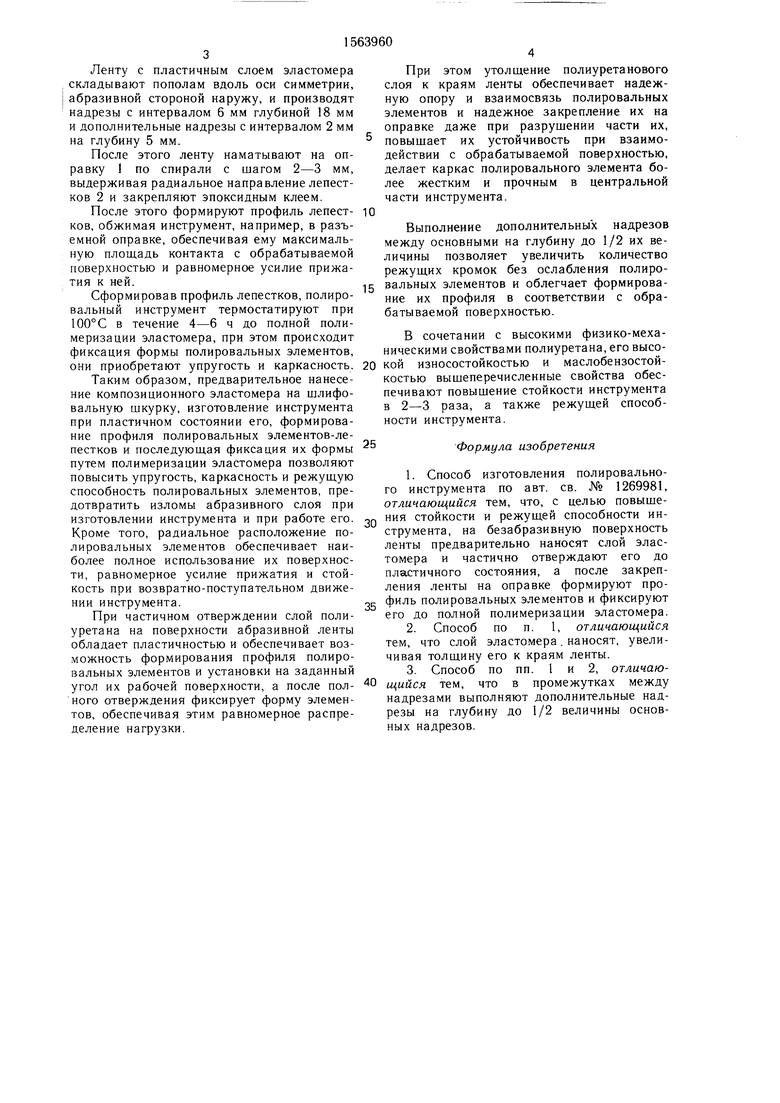

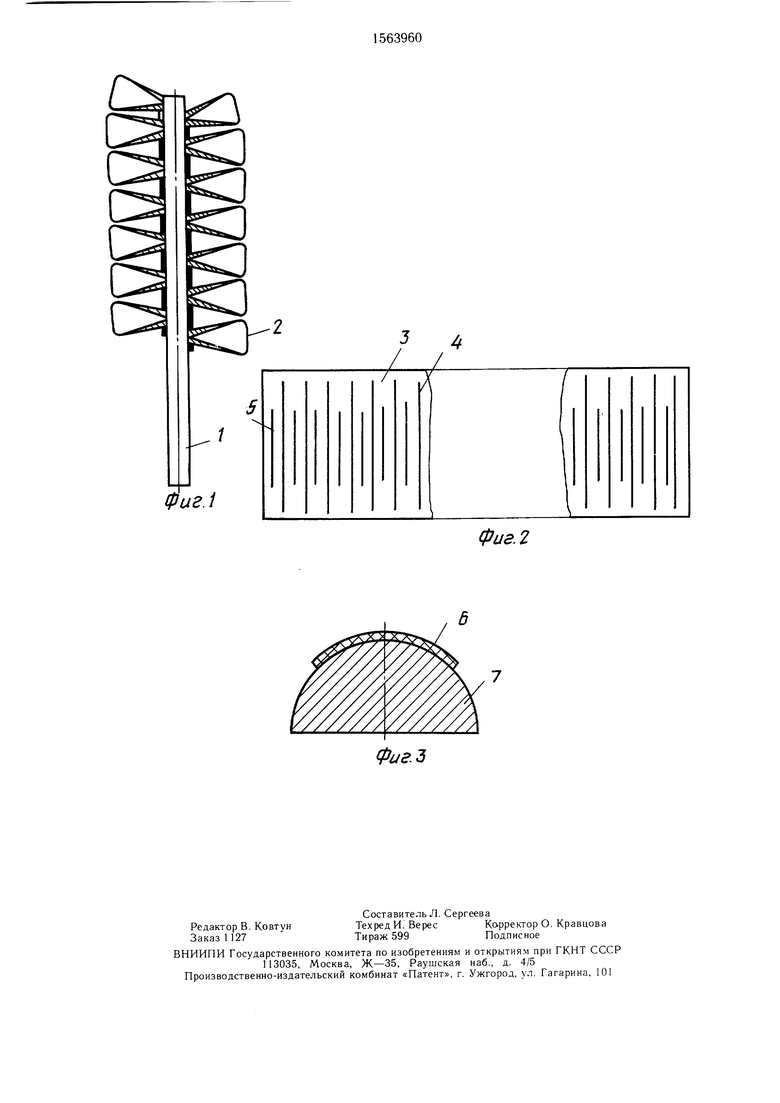

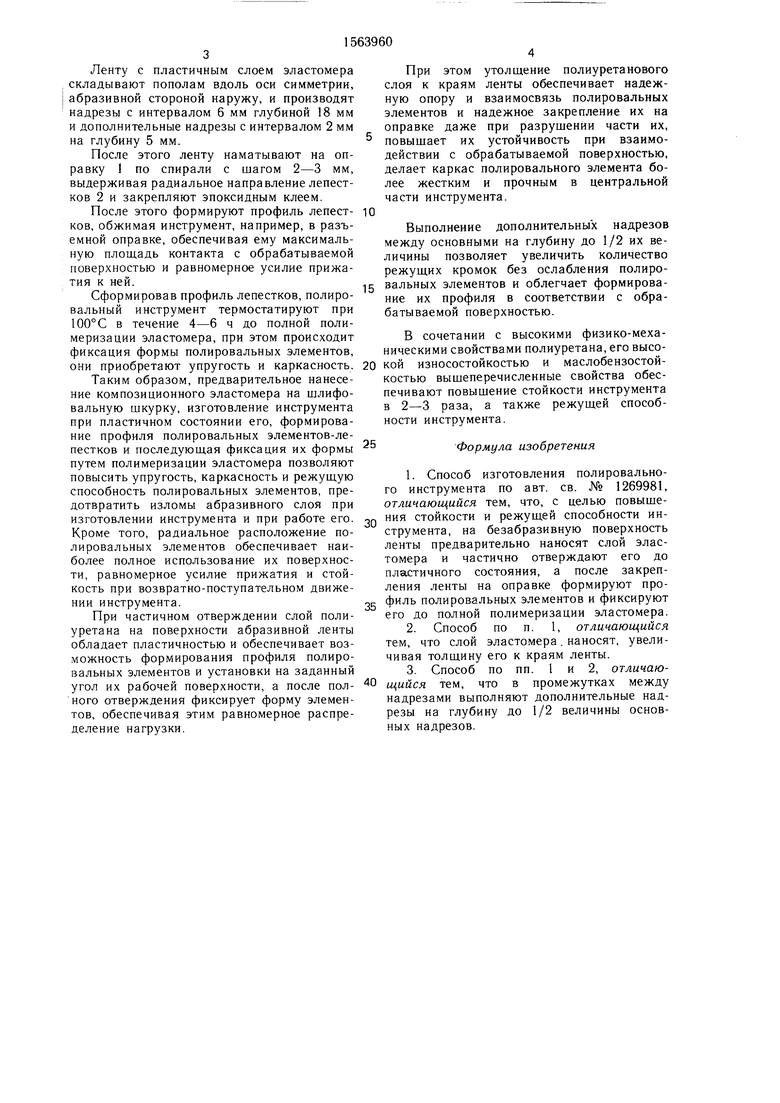

На фиг. 1 изображено продольное сечение полировального инструмента; на фиг. 2- абразивная лента с надрезами, из которой изготавливают инструмент; на фиг. 3 - оправка, на которой размещают абразивную ленту при нанесении композиции.

Полировальный инструмент состоит из оправки 1, на которой закреплены по спирали эпоксидным клеем полировальные элементы-лепестки 2, выполненные из абразивной ленты 3, свернутой пополам, на которой выполнены надрезы 4, не выходящие за края ленты и дополнительные надрезы 5, размером не более 1/2 величины надрезов 4. На безабразивную поверхность ленты нанесен слой полиуретанового эластомера 6, утолщенный к краям ленты.

Инструмент для полирования отверстий изготавливают следующим образом.

Вырезают абразивную ленту длиной 1000 мл и шириной 40 мм и укладывают ее абразивной стороной на цилиндрическую оправку 7 0 50 мм. Подготовленный 40-60%-ный раствор полиуретановой композиции СКУ-7Л или СК.У-ПФЛ в этил- ацетате наносят на безабразивную поверхность ленты тонким слоем и выдерживают на воздухе при комнатной температуре.

В течение 1-3 мин (в зависимости от рецептуры) композиция сохраняет вязко-текучее состояние и распределяется по поверхности ленты, образуя слой толщиной 0,2- 0,3 мм в центральной части и 1,0-1,2 мм по краям.

Через ч выдержки композиция затвердевает «до отлипа, сохраняя пластичное состояние до 10 сут.

ел

СЭ

со со

05

1Ч

Ленту с пластичным слоем эластомера складывают пополам вдоль оси симметрии, абразивной стороной наружу, и производят надрезы с интервалом 6 мм глубиной 18 мм и дополнительные надрезы с интервалом 2 мм на глубину 5 мм.

После этого ленту наматывают на оправку 1 по спирали с шагом 2-3 мм, выдерживая радиальное направление лепестков 2 и закрепляют эпоксидным клеем.

После этого формируют профиль лепест- ков, обжимая инструмент, например, в разъемной оправке, обеспечивая ему максимальную площадь контакта с обрабатываемой поверхностью и равномерное усилие прижатия к ней.

Сформировав профиль лепестков, полировальный инструмент термостатируют при 100°С в течение 4-6 ч до полной полимеризации эластомера, при этом происходит фиксация формы полировальных элементов, они приобретают упругость и каркасность.

Таким образом, предварительное нанесение композиционного эластомера на шлифовальную шкурку, изготовление инструмента при пластичном состоянии его, формирование профиля полировальных элементов-лепестков и последующая фиксация их формы путем полимеризации эластомера позволяют повысить упругость, каркасность и режущую способность полировальных элементов, предотвратить изломы абразивного слоя при изготовлении инструмента и при работе его. Кроме того, радиальное расположение полировальных элементов обеспечивает наиболее полное использование их поверхности, равномерное усилие прижатия и стойкость при возвратно-поступательном движении инструмента.

При частичном отверждении слой полиуретана на поверхности абразивной ленты обладает пластичностью и обеспечивает возможность формирования профиля полировальных элементов и установки на заданный угол их рабочей поверхности, а после пол- ного отверждения фиксирует форму элементов, обеспечивая этим равномерное распределение нагрузки.

При этом утолщение полиуретанового слоя к краям ленты обеспечивает надежную опору и взаимосвязь полировальных элементов и надежное закрепление их на оправке даже при разрушении части их, повышает их устойчивость при взаимодействии с обрабатываемой поверхностью, делает каркас полировального элемента более жестким и прочным в центральной части инструмента.

Выполнение дополнительных надрезов между основными на глубину до 1/2 их величины позволяет увеличить количество режущих кромок без ослабления полировальных элементов и облегчает формирование их профиля в соответствии с обрабатываемой поверхностью.

В сочетании с высокими физико-механическими свойствами полиуретана, его высокой износостойкостью и маслобензостой- костью вышеперечисленные свойства обеспечивают повышение стойкости инструмента в 2-3 раза, а также режущей способности инструмента.

Формула изобретения

1.Способ изготовления полировального инструмента по авт. св. № 1269981, отличающийся тем, что, с целью повышения стойкости и режущей способности инструмента, на безабразивную поверхность ленты предварительно наносят слой эластомера и частично отверждают его до пластичного состояния, а после закрепления ленты на оправке формируют профиль полировальных элементов и фиксируют его до полной полимеризации эластомера.

2.Способ по п. 1, отличающийся тем, что слой эластомера. наносят, увеличивая толщину его к краям ленты.

3.Способ по пп. 1 и 2, отличающийся тем, что в промежутках между надрезами выполняют дополнительные надрезы на глубину до 1/2 величины основных надрезов.

ФигЛ

z/

A

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полировального круга | 1985 |

|

SU1341007A1 |

| Лепестковый полировальный круг | 1985 |

|

SU1333560A1 |

| Контактный ролик | 1980 |

|

SU1060435A1 |

| Полировальный круг | 1987 |

|

SU1491686A1 |

| Устройство для резки полосового материала | 1986 |

|

SU1384373A1 |

| Абразивная масса для изготовления шлифовально-полировального инструмента | 1982 |

|

SU1007956A1 |

| Лепестковый круг | 1985 |

|

SU1255420A1 |

| Способ изготовления полировального инструмента | 1985 |

|

SU1269981A1 |

| Лепестковый круг | 1984 |

|

SU1219331A1 |

| Способ профилирования шлифовального круга | 1989 |

|

SU1773705A1 |

Изобретение относится к машиностроению, а именно к производству полировальных инструментов. Цель изобретения - повышение стойкости и режущей способности инструмента. Способ заключается в том, что на безабразивную поверхность абразивной ленты наносят слой эластомера, толщина которого увеличивается к краям ленты. Затем эластомер отверждают до пластичного состояния. Абразивную ленту складывают пополам безабразивной поверхностью внутрь. Со стороны сгиба равномерно выполняют основные и дополнительные надрезы без выхода их на края ленты. Причем дополнительные надрезы выполняют на глубину до 1/2 величины основных надрезов. Далее ленту закрепляют на оправке неразрезанной частью. После закрепления ленты формируют профиль полировальных элементов и фиксируют его до полной полимеризации эластомера. 2 з.п.ф-лы, 3 ил.

Фиг. 2

ФигЗ

| Способ изготовления полировального инструмента | 1985 |

|

SU1269981A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-05-15—Публикация

1988-07-26—Подача