Изобретение относится к оборудованию для тонкого помола материалов, а именно к трубным мельницам с подпорными кольцами, и может быть использовано в промышленности строительных материалов при производстве цемента, а также других отраслях народного хозяйства, где осуществляется тонкий помол различных материалов.

Цель изобретения - повышение эффективности процесса измельчения, снижение потребляемой мощности путем уменьшения массы мелющих тел.

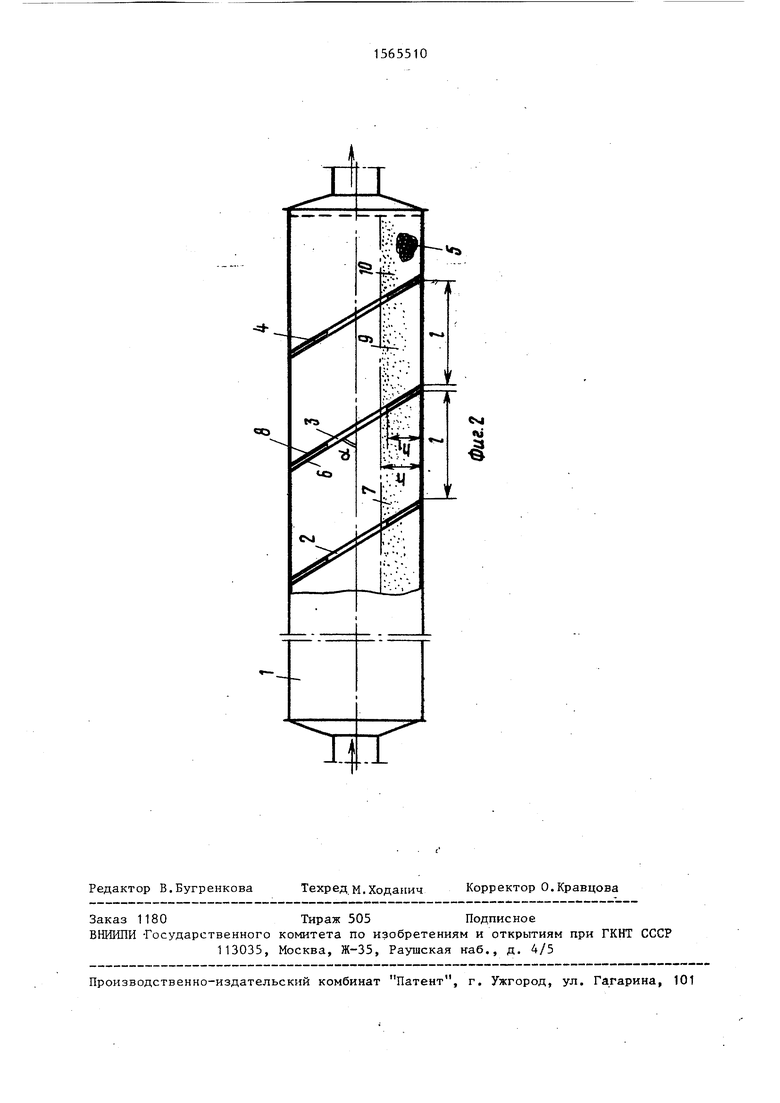

На фиг.1 показана схема трубной мельницы с наклонными подпорными кольцами; на фиг.2 - трубная мельница после поворота на 180 .

Трубная мельница состоит из цилиндрического барабана 1, внутри которого расположены с шагом 1 чередующиеся подпорные кольца 2-4. Кольца 2-4 установлены параллельно друг

другу под углом с/ к продольной осп барабана 1 мельницы. Внутренняя полость барабана 1 на высоту h заполнена мелющими телами 5. Шаг 1 между кольцами устанавливается большим, чем D/tg at. .

Мельница работает следующим образом.

Рассмотрим работу одного из колец, например кольца 3. Работа остальных колец аналогична.

В процессе вращения барабана 1 мельницы кольцо 3, переходя из положения, изображенного на фиг.1, в положение, показанное на фиг.2, стороной 6 зачерпывает мелющие тела в зоне 7 загрузки, поднимает их на угол 80- 90° и лавинообразно сбрасывает к основанию кольца 2 (фиг.2), измельчая материал. Стороной 8 зачерпывает мелющие тела в зоне 9 и лавинообразно сбрасывает их к основанию копьца 4 (фиг.1), измельчая материал.

(/

СД

О5 СД СД

Затем цикл повторится.

Так же работают кольца 2 и 4 в зонах 7 и 10 загрузки, С использованием наклонных подпорных колец 2-4 угол подъема мелющих тел возрастает с 55 до 90°. Вследствие этого увеличивается общая потенциальная энергия мелющих тел. Следовательно, для производства равного количества работы, т.е. равной производительности мельницы в случае использования наклонных подпорных колец, потребуется меньшее количество мелющих тел, а так как потребляемая мельницей мощность прямо пропорциональна массе вращающихся частей (барабан,мельницы, футеровка, перегородки, кольца, мелющие тела,, материал), то с их уменьшением потребляемая мощность снижается.

Кроме этого, наклонные кольца, турбулизируя движение мелющих тел, исключают застойные зоны в загрузке, эффективность процесса измельчения возрастает.

При установке наклонных подпорных колец под углом 45-65° эффективность процесса измельчения макси- мальная. Например при угле наклона колец равном 45°, массе мелющих тел 166 кг производительность лабораторной мельницы составила 23,0 кг/ч, тонкость помола 310 мг/кг, потребляемая мощность 1,98 кВт-ч. При угле наклона колец 50° получены следующие результаты: производительность 23,5 кг/ч, тонкость помола 326 потребляемая мощность 1,92 . с 65°

При

производительность мель

0

5

0

5

ницы составила 23,2 кг/ч, потребляемая мощность 1,92 кВт-ч, тонкость помола 325 мг/кг.

С уменьшением угла наклона колец до 40° производительность мельницы снижается до 17,3 кг/ч, потребляемая мощность возрастает до 2,15 кВт°ч, а тонкость помола цемента снижается до 290 м2/кг.

При увеличении угла наклона подпорных колец до 70° и более эффективность процесса измельчения также снижается: производительность лабораторной мельницы составляет

20,0 кг/ч, потребляемая мощность

1,9 кВт.ч, тонкость помола 315 мг/кг.

Снижение эффективности процесса измельчения при уменьшении угла наклона подпорных колец до 40° и меньше объясняется тем, что угол подъема мелющих тел, находящихся в зоне работы колец, настолько возрастает, что «ни перебрасываются на футеровку. -Вследствие того, что увеличивается угол подъема мелющих тел, увеличивается потребляемая мощность, а так как мелющие тела перебрасываются на футеровку, то снижается тонкость помола цемента и производительность мельницы в целом.

С увеличением угла наклона колец до 70° и более эффективность процесса измельчения снижается вследствие снижения продольного перемещения мелющих тел и уменьшения угла их подъема.

.Таким образом, наиболее эффективно процесс измельчения осуществляется при угле наклона подпорных колец равном 45-65 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ помола материала | 1990 |

|

SU1733097A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ В ШАРОВЫХ БАРАБАННЫХ МЕЛЬНИЦАХ | 1983 |

|

SU1543627A1 |

| Трубная мельница | 1985 |

|

SU1565517A1 |

| ФУТЕРОВКА БАРАБАННОЙ МЕЛЬНИЦЫ | 2001 |

|

RU2266789C2 |

| ШАРОВАЯ ЗАГРУЗКА БАРАБАННОЙ МЕЛЬНИЦЫ | 2010 |

|

RU2477659C2 |

| КЛАССИФИЦИРУЮЩАЯ ФУТЕРОВКА ЦЕМЕНТНОЙ МЕЛЬНИЦЫ | 2009 |

|

RU2397813C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ, ПРЕИМУЩЕСТВЕННО ДЕКОРАТИВНОЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2168486C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НЕЭЛЕКТРОПРОВОДНОГО МАТЕРИАЛА, ЦЕМЕНТ ИЛИ ДОБАВКА, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, А ТАКЖЕ СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ МЕЛЮЩИХ ТЕЛ И СПОСОБ ПОВЫШЕНИЯ ПОКАЗАТЕЛЯ ТЕКУЧЕСТИ ПРОДУКТА С ИСПОЛЬЗОВАНИЕМ СПОСОБА ИЗМЕЛЬЧЕНИЯ | 2009 |

|

RU2410159C1 |

| СПОСОБ ТОНКОГО ИЗМЕЛЬЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2005 |

|

RU2361675C2 |

| Способ измельчения материалов в трубной мельнице | 1981 |

|

SU1005904A1 |

Трубная мельница, содержащая цилиндрический корпус, внутри которого расположены параллельно друг другу подпорные кольца, внутренний диаметр которых равен 0,65-0,8 диаметра мельницы, отличающаяся тем, что, с целью повышения эффективности процесса измельчения, снижения потребляемой мощности путем снижения массы мелющих тел, подпорные кольца установлены под углом 45-65° к продольной оси мельницы, высота колец составляет 0,7 - 0,85 высоты слоя мелющих тел, а шаг между кольцами по крайней мере больше, чем D TGΑ, гдЕ D - внутренний диаметр барабана мельницы, α - угол наклона колец.

Редактор В.Бугренкова

Техред м.Ходанич Корректор О.Кравцова

Заказ 1180Тираж 505Подписное

ВНИИПИ -Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская каб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

| Дуда В | |||

| Цемент | |||

| - М.: Строй- яздат, 1981, с.170-171 | |||

| Трубная мельница | 1982 |

|

SU1024101A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-05-23—Публикация

1984-01-06—Подача