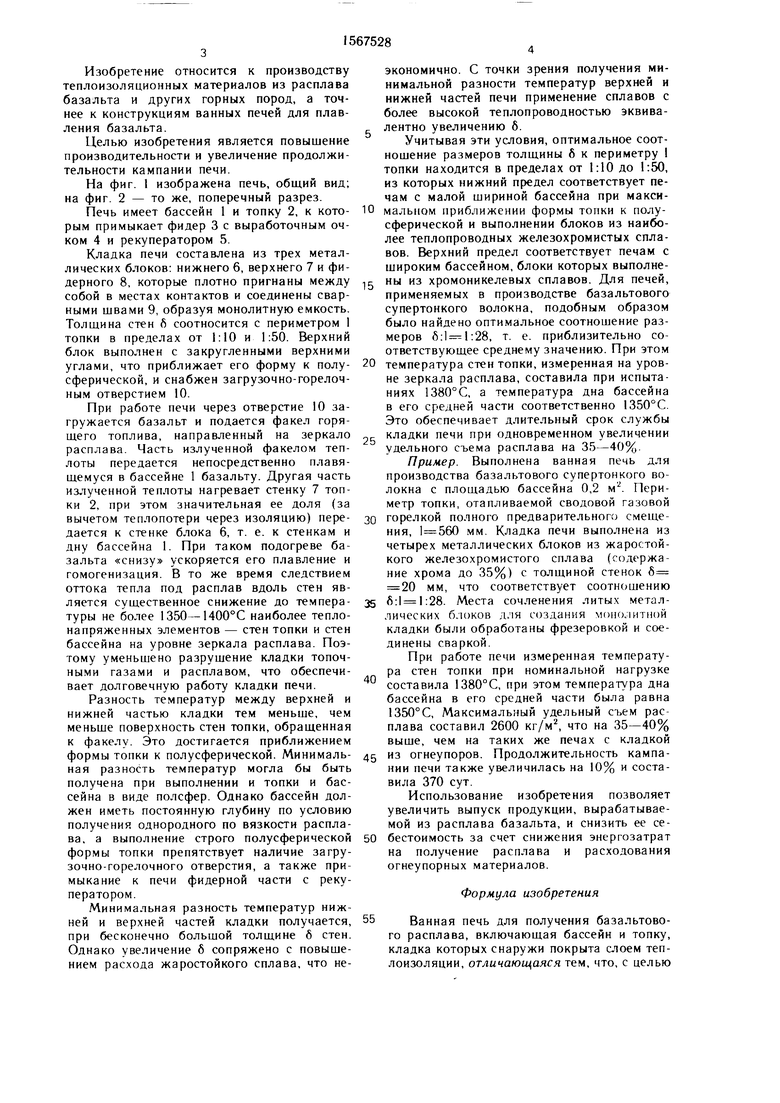

Фиг.1

Изобретение относится к производству теплоизоляционных материалов из расплава базальта и других горных пород, а точнее к конструкциям ванных печей для плавления базальта.

Целью изобретения является повышение производительности и увеличение продолжительности кампании печи.

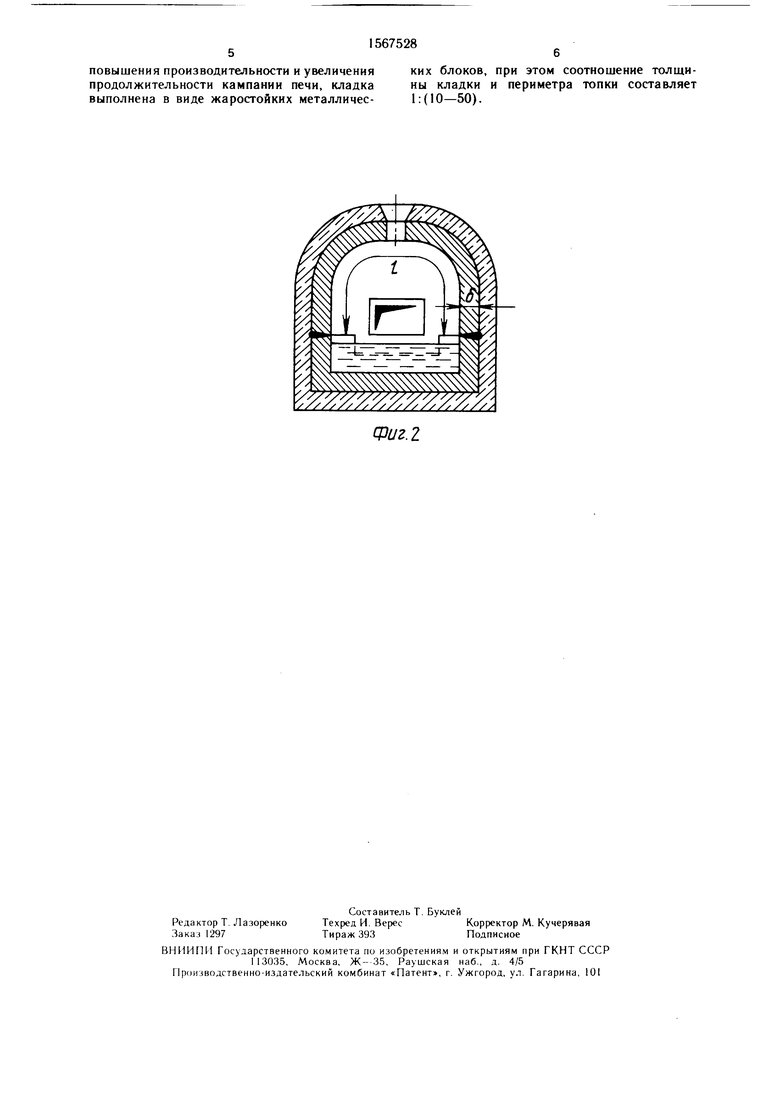

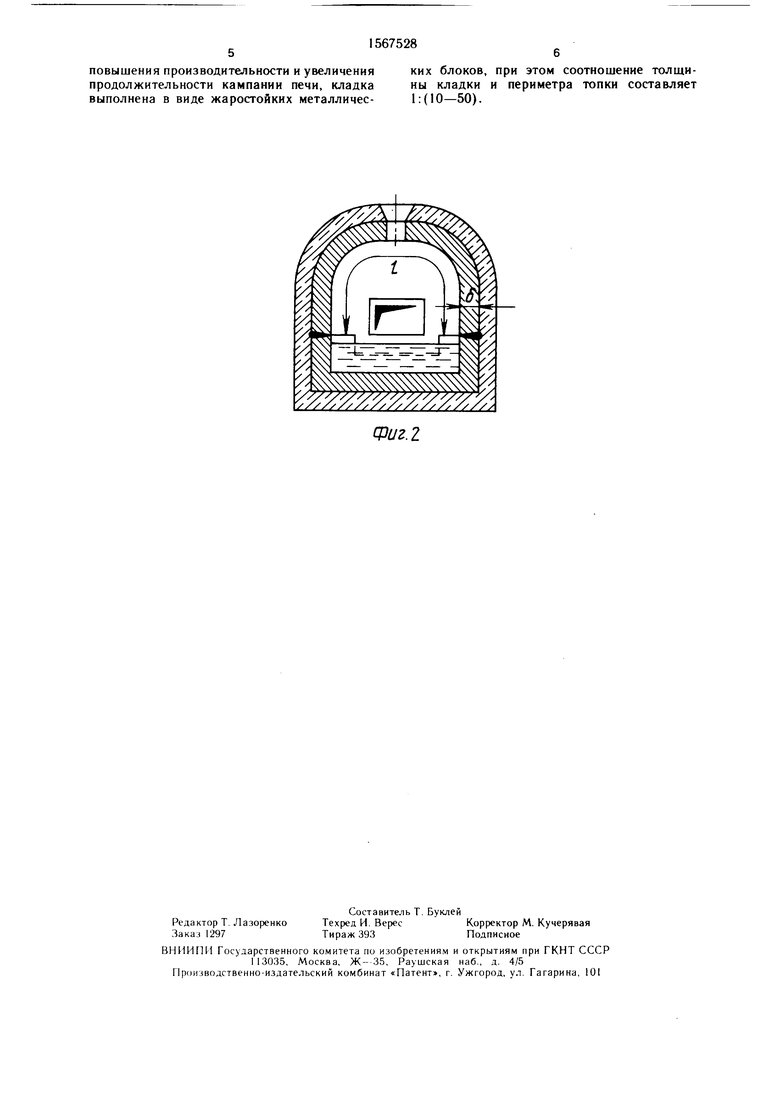

На фиг. 1 изображена печь, общий вид; на фиг. 2 - то же, поперечный разрез.

экономично. С точки зрения получения минимальной разности температур верхней и нижней частей печи применение сплавов с более высокой теплопроводностью эквивалентно увеличению б.

Учитывая эти условия, оптимальное соотношение размеров толщины б к периметру I топки находится в пределах от 1:10 до 1:50, из которых нижний предел соответствует печам с малой шириной бассейна при максиПечь имеет бассейн 1 и топку 2, к кото- Ю мальном приближении формы топки к полурым примыкает фидер 3 с выработочным очком 4 и рекуператором 5.

Кладка печи составлена из трех металлических блоков: нижнего б, верхнего 7 и фидерного 8, которые плотно пригнаны между собой в местах контактов и соединены сварными швами 9, образуя монолитную емкость. Толщина стен 6 соотносится с периметром 1 топки в пределах от 1:10 и 1:50. Верхний блок выполнен с закругленными верхними

сферической и выполнении блоков из наиболее теплопроводных железохромистых сплавов. Верхний предел соответствует печам с широким бассейном, блоки которых выполне- 15 ны из хромоникелевых сплавов. Для печей, применяемых в производстве базальтового супертонкого волокна, подобным образом было найдено оптимальное соотношение размеров 6:1 1:28, т. е. приблизительно соответствующее среднему значению. При этом

углами, что приближает его форму к полу- 20 температура стен топки, измеренная на уровсферической, и снабжен загрузочно-горелоч- ным отверстием 10.

При работе печи через отверстие 10 загружается базальт и подается факел горящего топлива, направленный на зеркало расплава. Часть излученной факелом теплоты передается непосредственно плавящемуся в бассейне 1 базальту. Другая часть излученной теплоты нагревает стенку 7 топки 2, при этом значительная ее доля (за вычетом теплопотери через изоляцию) передается к стенке блока 6, т. е. к стенкам и дну бассейна 1. При таком подогреве базальта «снизу ускоряется его плавление и гомогенизация. В то же время следствием оттока тепла под расплав вдоль стен явне зеркала расплава, составила при испытаниях 1380°С, а температура дна бассейна в его средней части соответственно 1350°С. Это обеспечивает длительный срок службы

-с кладки печи при одновременном увеличении удельного съема расплава на 35-40%.

Пример. Выполнена ванная печь для производства базальтового супертонкого волокна с площадью бассейна 0,2 м2. Периметр топки, отапливаемой сводовой газовой

30 горелкой полного предварительного смещения, мм. Кладка печи выполнена из четырех металлических блоков из жаростойкого железохромистого сплава (содержание хрома до 35%) с толщиной стенок б 20 мм, что соответствует соотношению

ляется существенное снижение до темпера- 35 . Места сочленения литых металтуры не более 1350-1400°С наиболее тепло- напряженных элементов - стен топки и стен бассейна на уровне зеркала расплава. Поэтому уменьшено разрушение кладки топочными газами и расплавом, что обеспечивает долговечную работу кладки печи.

Разность температур между верхней и нижней частью кладки тем меньше, чем меньше поверхность стен топки, обращенная к факелу. Это достигается приближением

40

лических блоков для создания монолитной кладки были обработаны фрезеровкой и соединены сваркой.

При работе печи измеренная температура стен топки при номинальной нагрузке составила 1380°С, при этом температура дна бассейна в его средней части была равна 1350°С, Максимальный удельный съем расплава составил 2600 кг/м2, что на 35-40% выше, чем на таких же печах с кладкой

формы топки к полусферической. Минималь- 45 из огнеупоров. Продолжительность кампаная разность температур могла бы быть получена при выполнении и топки и бассейна в виде полсфер. Однако бассейн должен иметь постоянную глубину по условию получения однородного по вязкости расплании печи также увеличилась на 10% и составила 370 сут.

Использование изобретения позволяет увеличить выпуск продукции, вырабатываемой из расплава базальта, и снизить ее сева, а выполнение строго полусферической 50 бестоимость за счет снижения энергозатрат

формы топки препятствует наличие загру- зочно-горелочного отверстия, а также примыкание к печи фидерной части с рекуператором.

Минимальная разность температур нижней и верхней частей кладки получается, 55 при бесконечно большой толщине б стен. Однако увеличение б сопряжено с повышением расхода жаростойкого сплава, что нена получение расплава огнеупорных материалов.

и расходования

Формула изобретения

Ванная печь для получения базальтового расплава, включающая бассейн и топку, кладка которых снаружи покрыта слоем теплоизоляции, отличающаяся тем, что, с целью

экономично. С точки зрения получения минимальной разности температур верхней и нижней частей печи применение сплавов с более высокой теплопроводностью эквивалентно увеличению б.

Учитывая эти условия, оптимальное соотношение размеров толщины б к периметру I топки находится в пределах от 1:10 до 1:50, из которых нижний предел соответствует печам с малой шириной бассейна при макси мальном приближении формы топки к полумальном приближении формы топки к полусферической и выполнении блоков из наиболее теплопроводных железохромистых сплавов. Верхний предел соответствует печам с широким бассейном, блоки которых выполне- ны из хромоникелевых сплавов. Для печей, применяемых в производстве базальтового супертонкого волокна, подобным образом было найдено оптимальное соотношение размеров 6:1 1:28, т. е. приблизительно соответствующее среднему значению. При этом

температура стен топки, измеренная на уровне зеркала расплава, составила при испытаниях 1380°С, а температура дна бассейна в его средней части соответственно 1350°С. Это обеспечивает длительный срок службы

кладки печи при одновременном увеличении удельного съема расплава на 35-40%.

Пример. Выполнена ванная печь для производства базальтового супертонкого волокна с площадью бассейна 0,2 м2. Периметр топки, отапливаемой сводовой газовой

горелкой полного предварительного смещения, мм. Кладка печи выполнена из четырех металлических блоков из жаростойкого железохромистого сплава (содержание хрома до 35%) с толщиной стенок б 20 мм, что соответствует соотношению

. Места сочленения литых метал0

лических блоков для создания монолитной кладки были обработаны фрезеровкой и соединены сваркой.

При работе печи измеренная температура стен топки при номинальной нагрузке составила 1380°С, при этом температура дна бассейна в его средней части была равна 1350°С, Максимальный удельный съем расплава составил 2600 кг/м2, что на 35-40% выше, чем на таких же печах с кладкой

из огнеупоров. Продолжительность кампании печи также увеличилась на 10% и составила 370 сут.

Использование изобретения позволяет увеличить выпуск продукции, вырабатываемой из расплава базальта, и снизить ее сена получение расплава огнеупорных материалов.

и расходования

Формула изобретения

Ванная печь для получения базальтового расплава, включающая бассейн и топку, кладка которых снаружи покрыта слоем теплоизоляции, отличающаяся тем, что, с целью

повышения производительности и увеличения продолжительности кампании печи, кладка выполнена в виде жаростойких металлических блоков, при этом соотношение толщины кладки и периметра топки составляет 1:(10-50).

| название | год | авторы | номер документа |

|---|---|---|---|

| Фидер стекловаренной печи | 1982 |

|

SU1044606A1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| Фильерный питатель для формования волокна из базальтовых расплавов | 1983 |

|

SU1098917A1 |

| Фидер | 1984 |

|

SU1217792A2 |

| Устройство для выработки волокна | 1982 |

|

SU1033456A1 |

| Устройство для выработки волокна | 1988 |

|

SU1544728A1 |

| Фидер для выработки волокна из горных пород | 1980 |

|

SU958338A1 |

| Устройство для выработки минерального расплава | 1985 |

|

SU1315399A1 |

| Ванная печь для производства волокна | 1984 |

|

SU1172889A1 |

| Дутьевая головка к фильерному питателю | 1987 |

|

SU1435552A1 |

Изобретение относится к конструкциям ванных печей для плавления базальта и позволяет увеличить производительность и продолжительность кампании печи. Ванная печь содержит бассейн 1 и топку 2, к которым примыкает фидер 3 с выработочным очком 4 и рекуператором 5. Кладка печи составлена из нижнего 6, верхнего 7 и фидерного 8 металлических блоков, соединенных сварными швами 9. Верхний блок имеет загрузочно-горелочное отверстие 10. Толщина стен соотносится с периметром топки в пределах от 1:10 до 1:50. Часть излученной факелом теплоты передается базальту непосредственно сверху, а другая часть, излученная на стенку 7 топки 2, передается теплопроводностью через толстые металлические стенки, осуществляя нагрев базальта снизу, что ускоряет плавление и гомогенизацию расплава. 2 ил.

Фиг.2

| Джигирис Д Д | |||

| и др | |||

| Тепловая изоляция печей базальтовым волокном - Стекло и керамика, 1974, № 10, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1990-05-30—Публикация

1987-12-15—Подача