Изобретение относится к керамической промышленности, а именно к производству форстеритовых керамических и огнеупорных материалов, используемых в футеровках конвертеров, агрегатах внепечной обработки стали, сталеразливочных ковшах и печах цветной металлургии, а так же для керамических диэлектриков.

Наиболее близким по технической сути (прототип) является плавленый форстеритосодержащий материал и огнеупор на его основе (варианты) (патент №2149856 опубл.27.05.2000), включающий форстерит, периклаз и стеклофазу при следующем соотношении компонентов, мас.%: форстерит 35-97; периклаз 1-55 и стеклофаза 2-10 при размере кристаллов форстерита в виде призм не менее 100 мкм, получаемый за счет дополнительного измельчения Соловьевогорского дунита (магнезиальносиликатный материал) до фракции менее 25 мм, смешивали со спеченным периклазовым порошком фракции менее 6 мм. Шихту плавили в электропечи при силе тока 8-8,5 кА и напряжении 225 В при удельном расходе электроэнергии 2200 кВт⋅ч на 1 т в течение 3,5-4,0 час. Затем расплав выливали в изложницы, где он кристаллизовался и охлаждался со скоростью 3°С/мин в течение 30-50 ч.

Существенными недостатками известного способа являются плавление подготовленной шихты в условиях градиентного нагрева в электропечи, что приводит к формированию неоднородной структуры и снижению физико-механических характеристик материала, а так же содержание примесных элементов в составе материала, так как температурный диапазон в электропечи не позволят сформировать необходимую температуру для их испарения.

Задачей предлагаемого изобретения является получение качественного форстеритового материала из распространенных природных и некондиционных материалов магнезиально-силикатной группы методом плазменной плавки, устраняющего недостатки аналогов.

Для решения поставленной задачи и достижения указанного технического результата способ получения форстеритового материала методом плазменной плавки, включающий предварительную подготовку шихты и ее плавление, согласно предложенному решению, сырьевые материалы на основе магнезиально-силикатной группы предварительно подвергают изотермической выдержке. Затем их смешивают в стехиометрическом соотношении, получая композиционную шихту. Следующим этапом шихту измельчают, а потом гранулируют. Подготовленную шихту засыпают в предварительно разогретый плазмохимический реактор, где осуществляется ее плавление. Процесс плавления проводится при температуре 3500-4000°С, это способствует полному расплавлению и гомогенизации расплава. При осуществлении процесса плавления в заданном температурном режиме происходит испарение примесных элементов, не вступающих в основную реакцию формирования форстеритового материала. Расплав сливается при температуре не менее 2150°С, далее происходит его кристаллизация со скоростью 7°С/с с формированием плотной упаковкой ромбо-додекаэдрических кристаллов размером 180-240 мкм.

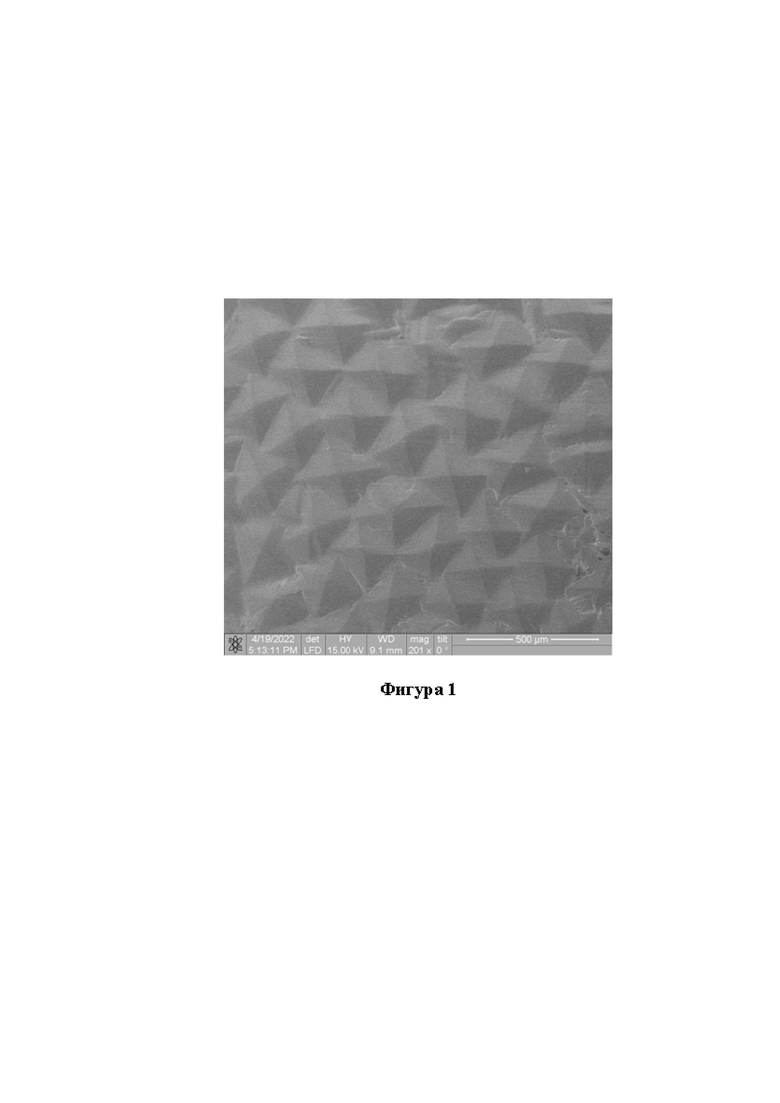

Способ получения форстеритового материала осуществляется следующим образом. Сырьевые материалы на основе магнезиально-силикатной группы предварительно подвергают изотермической выдержке. Затем их смешивают в стехиометрическом соотношении, получая композиционную шихту. Следующим этапом, для получения порошка, шихту измельчают до фракции ≤100 мкм и проводят влажное гранулирование до фракции 2-3 мм. Полученный агломерированный порошок засыпают в плазмохимический реактор предварительно разогретый до температуры не менее 2050°С где осуществляется его плавление. Процесс плавления проводится при температуре 3500-4000°С, это способствует полному плавлению и гомогенизации расплава. При осуществлении процесса плавления в заданном температурном режиме происходит испарение примесных элементов, не вступающих в основную реакцию формирования форстеритового материала. Расплав сливается при температуре не менее 2150°С далее происходит его кристаллизация со скоростью 7°С/с с формированием плотной упаковкой ромбо-додекаэдрических кристаллов размером 180-240 мкм (фиг. 1).

В результате синтеза методом плазменной плавки получен форстеритовый материал с содержанием стеклофазы не более 5%, плотностью 3.56 г/см3 и микротвердостью до 15 ГПа с элементным составом, мас.%: О=38.28; Mg=32.49; Si=29.23 (табл. 1, 2) характеризуется плотной упаковкой ромбо-додекаэдрических кристаллов размером 180-240 мкм.

Пример.

Для получения форстеритового материала используют магнезит MgCO3 и кварцевый песок SiO2. С целью разложения MgCO3 на MgO и СО2 проводят изотермическую выдержку магнезита при 1000°С в течение 3 ч. После этого материалы смешивают в стехиометрическом соотношении MgO/SiO2~1.34, что соответствует теоретическому составу форстеритовой керамики Mg2SiO4, получая композиционную шихту. Затем подготовленную шихту измельчают в планетарной шаровой мельнице до фракции менее 100 мкм и проводят влажное гранулирование, для исключения выдувания ее из зоны плазменного воздействия, через лабораторное сито с размером ячейки 2 мм. В качестве связующего используют поливиниловый спирт марки 6/1. Готовый агломерированный порошок массой 100 г засыпают в плазмохимический реактор предварительно разогретый до температуры не менее 2050°С и осуществляют процесс плавления при температуре 3500-4000°С. Затем расплав охлаждают и сливают самотеком в графитовую форму, где происходит его кристаллизация со скоростью 7°С/с.

На выходе, согласно данным электронной микроскопии, получается форстеритовый материал из химически однородного расплава с плотной упаковкой ромбо-додекаэдрических кристаллов размером 180-240 мкм и с минимальным уровнем примесных элементов, и физическими свойствами: количество стеклофазы не более 5%, плотность 3.56 г/см3, микротвердость до 15 ГПа, пористость менее 1% (табл. 2).

Таблица 1. Элементный состав

Таблица 2. Характеристики форстеритового материала

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2367632C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА С ФОРСТЕРИТОВОЙ СВЯЗЬЮ | 2013 |

|

RU2539519C1 |

| Способ получения плавленой алюмомагнезиальной шпинели | 2023 |

|

RU2830185C1 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

| Шихта для получения электроплавленного форстеритового материала | 1988 |

|

SU1567554A1 |

| Шихта для изготовления керамического материала | 1977 |

|

SU734167A1 |

| Способ получения высокоогнеупорного плавленого материала | 1989 |

|

SU1643507A1 |

| Шихта для изготовления керамического проппанта и проппант | 2022 |

|

RU2781688C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОМА ОГНЕУПОРНЫХ, СТРОИТЕЛЬНЫХ И КЕРАМИЧЕСКИХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ СФЕР И КЕРАМИЧЕСКАЯ СФЕРА | 2012 |

|

RU2491254C1 |

Изобретение относится к керамической промышленности, а именно к производству форстеритовых керамических и огнеупорных материалов, используемых в футеровках конвертеров, агрегатах внепечной обработки стали, сталеразливочных ковшах и печах цветной металлургии, а так же для керамических диэлектриков. Для получения форстеритовой керамики сырьевые материалы на основе магнезиально-силикатной группы с соотношением MgO/SiO2, соответствующем теоретическому составу форстерита, предварительно подвергают изотермической выдержке, затем смешивают, получая композиционную шихту. Шихту измельчают до фракции ≤100 мкм и проводят влажное гранулирование до фракции 2-3 мм. Полученный агломерированный порошок засыпают в плазмохимический реактор, предварительно разогретый до температуры не менее 2050°С, где осуществляется его плавление в условиях интенсивного теплообмена при температуре 3500-4000°С. При осуществлении процесса плавления в заданном температурном режиме происходит испарение примесных элементов, не вступающих в основную реакцию формирования форстеритового материала. Расплав сливаются при температуре не менее 2150°С, далее происходит его кристаллизация со скоростью 7°С/с с формированием плотной упаковкой ромбо-додекаэдрических кристаллов размером 180-240 мкм. Технический результат изобретения – получение форстеритового материала однородной плотной структуры из распространенных природных материалов. 1 пр., 2 табл., 1 ил.

Способ получения форстеритового материала, включающий подготовку сырьевых материалов, смешивание и плавление шихты и кристаллизацию расплава при охлаждении, отличающийся тем, что материалы шихты смешивают в стехиометрическом соотношении MgO/SiO2, соответствующем теоретическому составу форстеритовой керамики, проводят влажное гранулирование измельченной шихты, плавление шихты осуществляют в плазмохимическом реакторе методом плазменной плавки компонентов при температуре 3500-4000°С до полного расплавления и гомогенизации с образованием расплава и испарением примесных элементов; затем при достижении температуры 2150°С расплав сливают, и следует его дальнейшее охлаждение и кристаллизация со скоростью 7°С/с; при этом полученный форстеритовый материал с содержанием стеклофазы 3-5%, плотностью 3.56 г/см3 и микротвердостью до 15 ГПа с элементным составом, мас.%: О=38.28; Mg=32.49; Si=29.23 характеризуется плотной упаковкой ромбо-додекаэдрических кристаллов размером 180-240 мкм.

| ПЛАВЛЕНЫЙ ФОРСТЕРИТОСОДЕРЖАЩИЙ МАТЕРИАЛ И ОГНЕУПОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1999 |

|

RU2149856C1 |

| Шихта для изготовления плавленых огнеупорных изделий | 1981 |

|

SU1100272A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРСТЕРИТОВОГО МАТЕРИАЛА НА ОСНОВЕ ДУНИТОВ | 2007 |

|

RU2369581C2 |

| СПОСОБ ВКЛЮЧЕНИЯ ТРАНСФОРМАТОРА | 2011 |

|

RU2481692C2 |

Авторы

Даты

2023-10-30—Публикация

2022-12-29—Подача