1

(21)4429502/31-02

(22)23.05.88

(46) 30.05,90. Бюл. № 20

(71)Пензенский политехнический институт

(72)В.А Грачев, Н.А. Горелов и М.В. Грачев

(53)669.18(088.8)

(56)Грачев А.В. и Черный А.А. Современные методы плавки чугуна, Приволжское книжное издательство, 1973,

с. 252-254, 258-264.

(54)УСТРОЙСТВО ДЛЯ ЭЛЕКТРОНАГРЕВА ЖИДКОГО ЧУГУНА

(57)Изобретение относится к металлургии и может быть использовано для подогрева чугуна на заключительных операциях его плавки, Цепь изобретения - увеличение эффективности подогрева, снижение потерь в короткой цепи при сокращении длины канала и создание условий для рафинирования обрабатываемого чугуна синтетическими шлаками. Установка для электроподогрева жидкого чугуна, содержащая токопод- водящие электроды, горизонтальный ка-- нал для протекания и перегрева расплава металла, соединяющий приемный и выпускной колодцы и металлическую летку, имеет электрод, введенный в приемный колодец и выполненный подвижным, в колодце выполнена шлаковая летка, а длина канала определяется равенством (26-52)h, где h - разность уровней шлаковой летки в приемном и металлической в выпускном колодцах (толщина слоя шлака), м; Н - величина, учитывающая связь геометрических и электрических параметров установки с производительностью плавильного агрегата, м. Выполнение электрода, введенного в приемный колодец, подвижным, наличие шлаковой летки в колодце и определение Длины канала по указанной формуле позволяют в 1,5-1,8 раза повысить эф- фективность подогрева чугуна, в 8-10 раз снизить электропотери. I табл,, 1 ил,

о

(Л

Сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ науглероживания чугуна | 1989 |

|

SU1705351A1 |

| Индукционная печь | 1981 |

|

SU998839A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Желоб для выпуска расплава из плавильных агрегатов | 1986 |

|

SU1439131A1 |

| Электрошлаковый миксер | 1972 |

|

SU414867A1 |

| Устройство для грануляции шлака | 1988 |

|

SU1742243A1 |

| ПЕЧЬ ПЛАВИЛЬНАЯ | 2008 |

|

RU2399003C2 |

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| Агрегат для внепечной обработки металла | 1990 |

|

SU1765195A1 |

| СПОСОБ ВЫПЛАВКИ СПЛАВОВ ИЗ ОКСИДОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2190034C2 |

Изобретение относится к металлургии и может быть использовано для подогрева чугуна на заключительных операциях его плавки. Цель изобретения - увеличение эффективности подогрева, снижение потерь в короткой цепи при сокращении длины канала и создание условий для рафинирования обрабатываемого чугуна синтетическими шлаками. Установка для электроподогрева жидкого чугуна, содержащая токоподводящие электроды, горизонтальный канал для протекания и перегрева расплава металла, соединяющий приемный и выпускной колодцы и металлическую летку, имеет электрод, введенный в приемный колодец и выполненный подвижным, в колодце выполнена шлаковая летка, а длина канала определяется равенством L = H - (26 - 52) H, где H - разность уровней шлаковой летки в приемном и металлической в выпускном колодцах (толщина слоя шлака), м

H - величина, учитывающая связь геометрических и электрических параметров установки с производительностью плавильного агрегата, м. Выполнение электрода, введенного в приемный колодец подвижным, наличие шлаковой летки в колодце и определение длины канала по указанной формуле позволяют в 1,5 - 1,8 раза повысить эффективность подогрева чугуна, в 8 - 10 раз снизить электропотери. 1 ил.

9,

И.

ю

я Поступление жидкоюпеташ

нгтолла

Изобретение относится к металургии, в частности к конструкциям устройств, обеспечивающих дополнительный нагрев и обработку расплава чугуна в заключительной стадии его получения.

Цель изобретения - увеличение эффективности подогрева, снижение потерь в короткой цепи при сокращении длины канала и создание условий для рафинирования обрабатываемого чугуна синтетическими шлаками.

Указанная цель достигается тем, что в установке, содержащей токопод- водящие электроды, горизонтальный канал для протекания и перегрева расплава металла, соединяющий приемный и выпускной колодцы и металлическую летку, электрод, введенный в приемный колодец, выполнен подвижным, в приемном колодце выполнена шлаковая летка, а длина канала определяется ра- венством

(26-52)h, где h - разность уровней шлаковой

летки в приемном и металлической в выпускном колодцах (толщина слоя шлака в приемном колодце), м;

Н - величина, учитывающая связь геометрических и электрических параметров установки с производительностью плавильного агрегата (м),

н ,

М-с-ДТ-р

где и - рабочее напряжение трансформатора, В;

S - сечение канала, м2; М - производительность плавильного агрегата, кг/с; ДТ - требуемая величина перегрева

металла, К; р - удельное электросопротивление

металла, Ом-м;

с - теплоемкость жидкого чугуна, Пж/кг-К,

На чертеже показана конструкция предлагаемой установки для электронагрева жидкого чугуна,

Установка состоит из футерованной огнеупорным материалом 1 емкости, имеющей риемный 2 и выпускной 3 колодцы, соединенные каналом 4. В приемном колодце имеется шлаковая летка 5, в выпускном - металлическая летка 6. В приемный колодец введен подвижной вертикальный электрод 7,

0

5

0

5

0

5

0

5

имеюгрш возможность перемещаться вдоль своей оси с помощью механизма 8 перемещения, в выпускном колодце установлен неподвижный электрод 9, нижний торец которого опущен в. колодец ниже уровня выпускной металлической летки для создания условий контактирования его с жидким металлом и замыкания электрической цепи между электродами по расплавленной струе жидкого металла в канале Конструктивно неподвижный электрод может быть выполнен также горизонтально, но в этом случае возникает опасность прорыва жидкого металла в месте уплотнения электрода. Электроды подключены к печному трансформатору 10. Поступление жидкого металла от плавильного агрегата в установку для перегрева и обработки осуществляется через горловину 11.

Установка работает следующим образом.

Перед пропусканием через установку металла канал разогревают с помощью переносной газовой горелки, устанавливаемой, например, в отверстие подвижного электрода, который на это время убирается из колодца, а заливочная горловина и шлаковая летка перекрываются, при этом металлическая летка остается открытой, После прогрева канала до температуры, превышающей температуру плавления металла, в заливочную горловину осуществляют заливку металла и шлака. Расплавленный металл через приемный колодец и канал поступает в выпускной колодец, где по закону о сообщающихся сосудах заполняет его до уровня выпускной металлической летки, откуда осуществляется его отбор. В приемном колодце происходит разделение шлака и металла. Шлак, имея меньший удельный вес, заполняет приемный колодец до уровня шлаковой летки, откуда осуществляется скачивание его излишков.

Расплав металла в выпускном колодце контактирует с неподвижным электродом, а в приемном колодце контакт осуществляется с помощью подвижного желоба. Таким образом, замыкается электрическая цепь: подвижный электрод - расплав шлака - расплав металла в приемном колодце - струя металла в канале - расплав металла в выпускном колодце - неподвижный электрод, и происходит обработка жидкого металла шлаком в приемном колодце и его перегрев в канале. Наличие ванн металла в приемном и выпускном колодцах обеспечивает ферростатическое давление, предотвращающее образовани пинг-эффекта, что обеспечивает стабильность процесса перегрева.

Наличие слоя шлака в приемном колодце обеспечивает не только обработку (рафинирование) расплава металла, но и способствует резкому увеличению электрического сопротивления электрической цепи между электродами так как удельное электрическое сопротивление шлака на несколько порядков превышает удельное электрическое сопротивление жидкого металла, что в свою очередь позволяет сократить длину канала для перегрева и уменьшить габаритные размеры установки в целом.

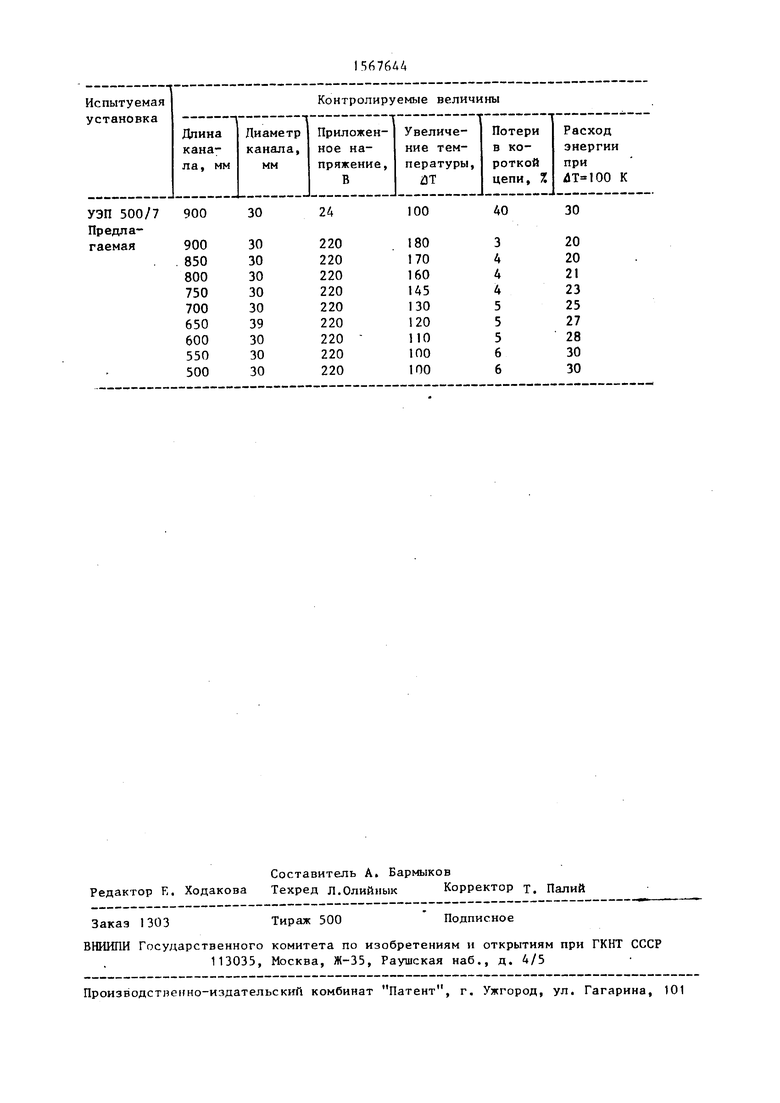

В таблице приведен пример испытания предлагаемой установки в сравнении с известной (УЭП 500/7.

Как видно из таблицы, для достижения результатов, полученных в известной установке, в предлагаемой возможно сокращение канала почти вдвое При этом приложено сетевое напряжение 220 В, что позволяет отказаться от использования печного трансформатора и улучшить энергетические показатели установки в целом. Таким образом, длина канала определяется по выражению

(26-52h) или с учетом величины, связи,геометрических и параметров установки с ностью,

учитывающей

электрических

производительона равна

(26-52) f -S М с d Т ja

Как видно, выражение Н по сути определяет длину канала в том случае,

10

5

0

5

0

5

0

5

если он замкнут накоротко. Таким образом, за счет нового конструктивного исполнения установки можно длину канала значительно сократить, что в условиях действующих литейных цехов с ограниченными возможностями по пло-, щадям имеет очень важное значение.

Новое конструктивное исполнение установки позволяет повысить надежность ее работы (исключает возникновение пинч-эЛфектз) , увеличивает КПД перегрева при сокращении длины канала и создает условия для внепечной обработки электрошлаковым способом в приемном колодце.

Формула изобретения

Устройство для электронагрева жидкого чугуна, содержащее приемный и выпускной колодцы с установленными в них токоподводящими электродами, горизонтальный канал, соединяющий колодцы, летку для слива расплава, отличающееся тем, что, с целью увеличения эффективности подогрева, снижения потерь в короткой цепи, оно снабжено леткой для слива шлака, установленной в приемном колодце выше уровня лещади летки для слива расплава, электрод в приемном колодце установлен с возможностью перемещения, а длина L канала определяется из соотношения

(26-52)h, где h - разность уровней шлаковой

летки в приемном и металлической в выпускном колодцах (толщина слоя шлака), м; Н - величина, учитывающая связь геометрических и электрических параметров установки с производительностью плавильного агрегата, м.

900

30

24

Составитель А. Бармыков Редактор Е. Ходакова Техред Л.Олийиык Корректор т. Палий

Заказ 1303

Тираж 500

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

100

АО

30

Подписное

Авторы

Даты

1990-05-30—Публикация

1988-05-23—Подача