Изобретение относится к машиностроению и может быть использовано в порошковых зубчатых парах, работающих со значительными удельными скоростями, например, косозубыхи винтовых.

Известна зубчатая передача, включающая зацепляющиеся зубчатые колеса с расположенными эквидистантно поверхности зубьев чередующимися виброизолирующими и несущими слоями 1.

Недостатком данной конструкции передачи является низкая долговечность рабочих поверхностей зубьев при работе в условиях повышенных относительных скоростей скольжения из-за ограниченных возможностей их смазки и, как следствие, значительных износов.

Из известных наиболее близкой по технической сущности к предлагаемой является зубчатая пара, содержащая зацепляющиеся зубчатые колеса, содержащие расположенные эквидистантно профилю зубьев чередующиеся несущие и виброизолирующие слои, заполненные демпфирующим материалом 2.

Недостатком известной конструкции является низкая долговечность пары при работе в условиях повышенных относительXI ю оо 4

ных скоростей скольжения вследствие ограниченных условий доступа смазки в зону контакта взаимодействующих поверхностей.

Наиболее близким к предлагаемому является способ изготовления зубчатых колес, включающий размещение перфорированной ленты в матрице, заполнение зазоров между матрицей и лентой металлическим порошком, имеющим температуру плавления выше температуры плавления материала ленты, прессование и спекание при температуре плавления материала ленты с последующим заполнением образующихся полостей демпфирующим материалом 2.

Существенным недостатком способа является жесткая связь между несущими слоями в зубьях, а также отсутствие их связи с посадочной поверхностью на ступице, что не позволяет постоянно подпитывать их смазочным материалом и выдавливать его под нагрузкой в зону взаимодействия зубьев. Это в конечном счете снижает долговечность пары.

С целью повышения долговечности в способе изготовления зубчатой пары, включающем перфорирование ленты и размеще- ние ее в матрице, изготовление пресс-формы, заполнение зазоров между матрицей и лентой металлическим порошком, имеющим температуру плавления выше температуры плавления материала ленты, прессование, спекание при температуре плавления материала ленты и заполнение образующихся при спекании полостей демпфирующим материалом, перфорирование ленты осуществляют до высоты зуба, ленту размещают радиально, после заполнения полостей демпфирующим материалом проводят дополнительный отжиг при температуре его спекания, причем в качестве демпфирующего материала используют порошковый материал, имеющий температуру плавления ниже температуры плавления материала ленты, после чего проводят пропитку смазочным материалом и заглаживание пор со стороны нерабочих поверхностей зубьев.

Цель изобретения - повышение долговечности зубчатой передачи.

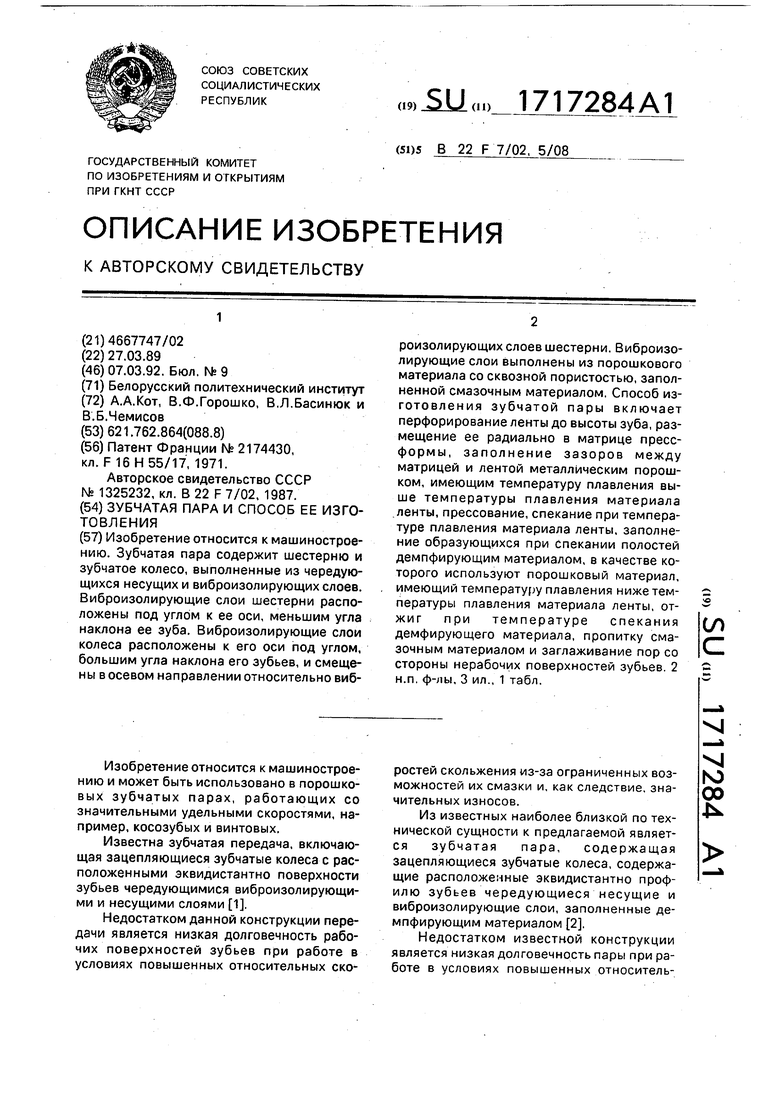

Поставленная цель достигается тем, что в зубчатой паре, содержащей шестерню и зубчатое колесо, выполненные из чередующихся несущих и виброизолирующих слоев, виброизолирующие слои шестерни расположены под углом к ее оси, меньшим угла наклона ее зуба, а виброизолирующие слои колеса расположены к его оси под углом, большим угла наклона ее зубьев, и смещены в осевом направлении относительно виброизолирующих слоев шестерни, причем виброизолирующие слои выполнены из порошкового материала со сквозной пористостью, заполненной смазочным материалом. На фиг. 1 показана зубчатая пара; на

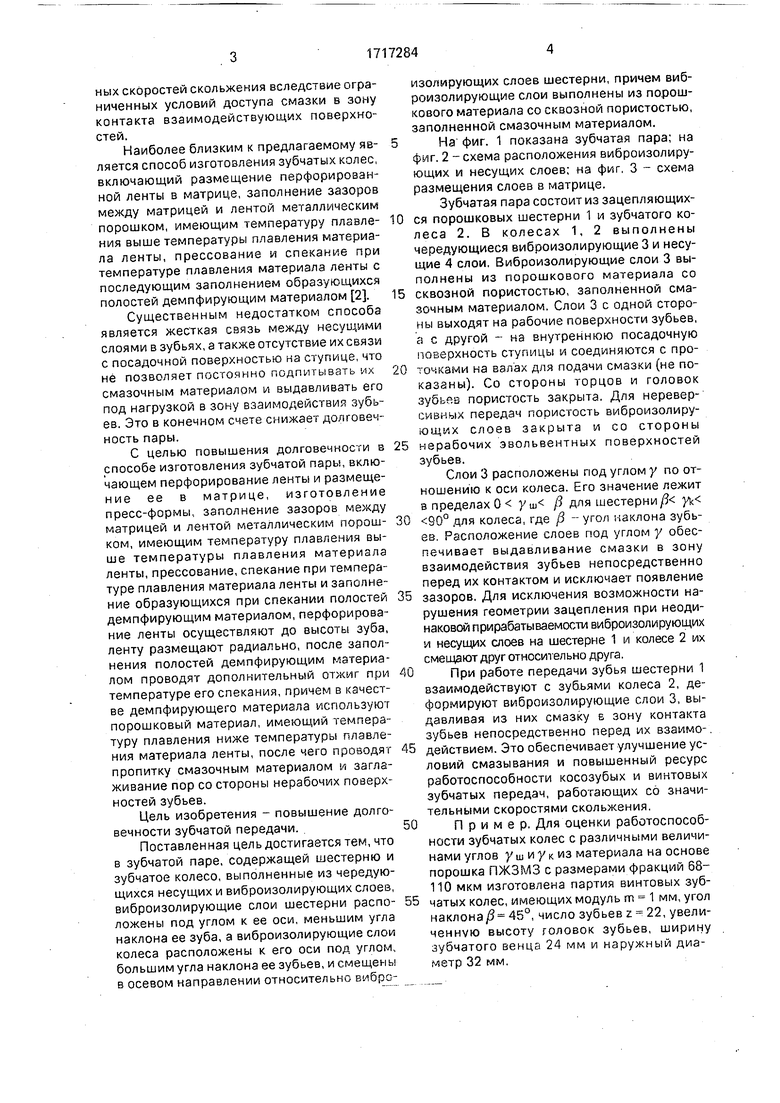

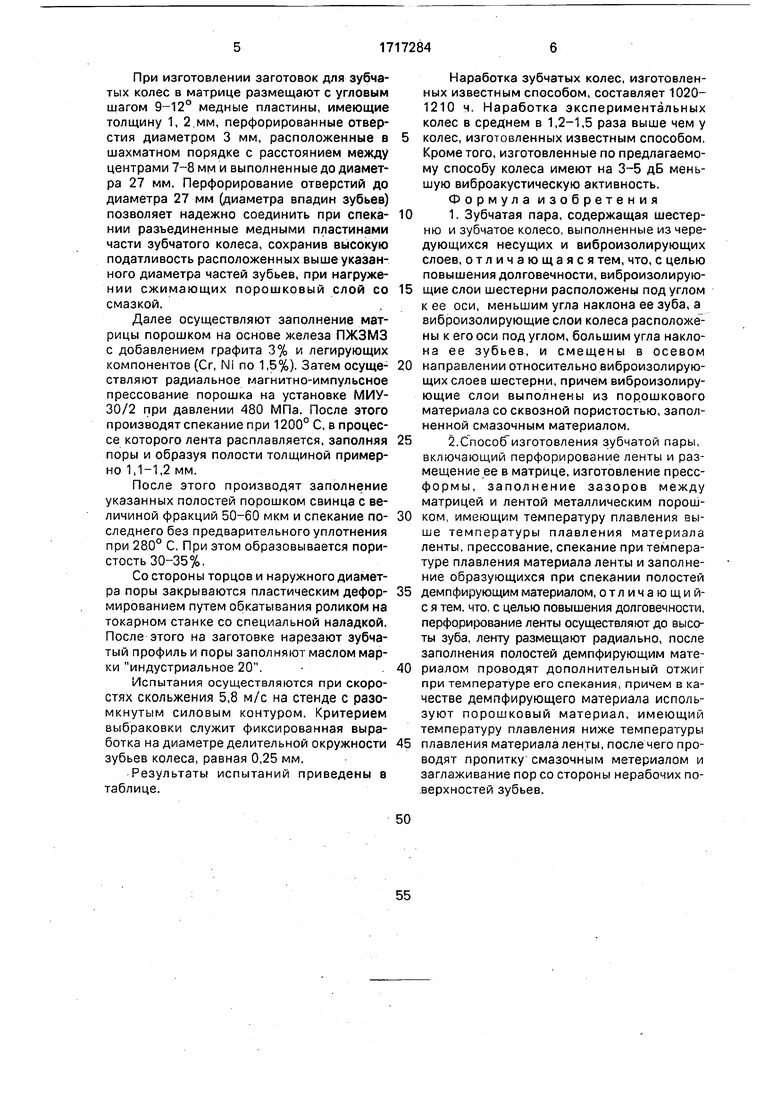

фиг. 2 - схема расположения виброизолирующих и несущих слоев; на фиг, 3 - схема размещения слоев в матрице.

Зубчатая пара состоит из зацепляющихся порошковых шестерни 1 и зубчатого колеса 2. В колесах 1, 2 выполнены чередующиеся виброизолирующие 3 и несущие 4 слои. Виброизолирующие слои 3 выполнены из порошкового материала со

сквозной пористостью, заполненной смазочным материалом. Слои 3 с одной стороны выходят на рабочие поверхности зубьев, а с другой - на внутреннюю посадочную поверхность ступицы и соединяются с проточками на валах для подачи смазки (не показаны). Со стороны торцов и головок зубьев пористость закрыта. Для нереверсивных передач пористость виброизолирующих слоев закрыта и со стороны

нерабочих эвольвентных поверхностей зубьев.

Слои 3 расположены под углом у по отношению к оси колеса. Его значение лежит в пределах 0 уш /3 для шестерни/ yi

90° для колеса, где /3 - угол наклона зубьев. Расположение слоев под углом у обеспечивает выдавливание смазки в зону взаимодействия зубьев непосредственно перед их контактом и исключает появление

зазоров. Для исключения возможности нарушения геометрии зацепления при неодинаковой прирабатываемое™ виброизолирующих и несущих слоев на шестерне 1 и колесе 2 их смещают друг относительно друга.

При работе передачи зубья шестерни 1 взаимодействуют с зубьями колеса 2, деформируют виброизолирующие слои 3, выдавливая из них смазку в зону контакта зубьев непосредственно перед их взаимо-.

действием. Это обеспечивает улучшение условий смазывания и повышенный ресурс работоспособности косозубых и винтовых зубчатых передач, работающих со значительными скоростями скольжения.

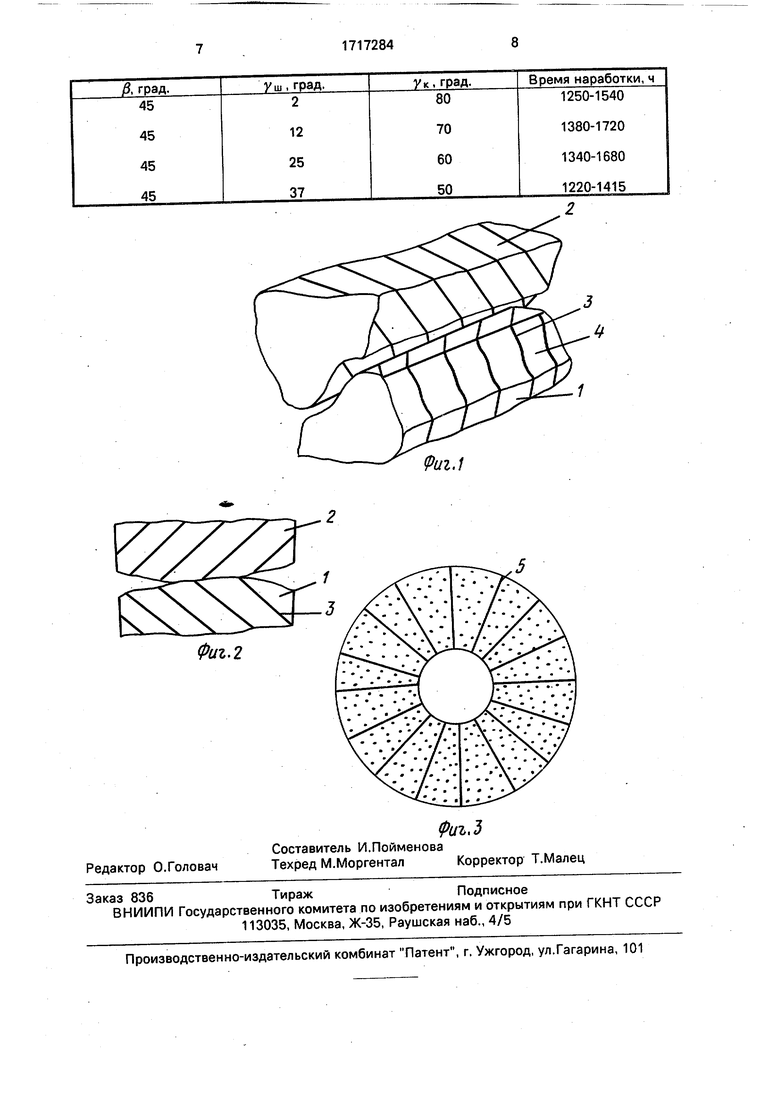

Пример. Для оценки работоспособности зубчатых колес с различными величинами углов у ш и у к из материала на основе порошка ПЖЗМЗ с размерами фракций 68- 110 мкм изготовлена партия винтовых зубчатых колес, имеющих модуль m 1 мм, угол наклона/3 45°, число зубьев z 22, увеличенную высоту головок зубьев, ширину зубчатого венца 24 мм и наружный диаметр 32 мм.

При изготовлении заготовок для зубчатых колес в матрице размещают с угловым шагом 9-12° медные пластины, имеющие толщину 1, 2.мм, перфорированные отверстия диаметром 3 мм, расположенные в шахматном порядке с расстоянием между центрами 7-8 мм и выполненные до диаметра 27 мм. Перфорирование отверстий до диаметра 27 мм (диаметра впадин зубьев) позволяет надежно соединить при спекании разъединенные медными пластинами части зубчатого колеса, сохранив высокую податливость расположенных вышеуказанного диаметра частей зубьев, при нагруже- нии сжимающих порошковый слой со смазкой.

Далее осуществляют заполнение матрицы порошком на основе железа ПЖЗМЗ с добавлением графита 3% и легирующих компонентов (Cr, Ni по 1,5%). Затем осуществляют радиальное магнитно-импульсное прессование порошка на установке МИУ- 30/2 при давлении 480 МПа. После этого производят спекание при 1200° С, в процессе которого лента расплавляется, заполняя поры и образуя полости толщиной примерно 1,1-1,2 мм.

После этого производят заполнение указанных полостей порошком свинца с величиной фракций 50-60 мкм и спекание последнего без предварительного уплотнения при 280° С. При этом образовывается пористость 30-35%,

Со стороны торцов и наружного диаметра поры закрываются пластическим деформированием путем обкатывания роликом на токарном станке со специальной наладкой. После этого на заготовке нарезают зубчатый профиль и поры заполняют маслом марки индустриальное 20.

Испытания осуществляются при скоростях скольжения 5,8 м/с на стенде с разомкнутым силовым контуром. Критерием выбраковки служит фиксированная выработка на диаметре делительной окружности зубьев колеса, равная 0,25 мм.

Результаты испытаний приведены в таблице.

Наработка зубчатых колес, изготовленных известным способом, составляет 1020- 1210 ч. Наработка экспериментальных колес в среднем в 1,2-1,5 раза выше чем у

колес, изготовленных известным способом. Кроме того, изготовленные по предлагаемому способу колеса имеют на 3-5 дБ меньшую виброакустическую активность. Формула изобретения

1. Зубчатая пара, содержащая шестерню и зубчатое колесо, выполненные из чередующихся несущих и виброизолирующих слоев, отличающаяся тем, что, с целью повышения долговечности, виброизолирующие слои шестерни расположены под углом к ее оси, меньшим угла наклона ее зуба, а виброизолирующие слои колеса расположены к его оси под углом, большим угла наклона ее зубьев, и смещены в осевом

направлении относительно виброизолирующих слоев шестерни, причем виброизолирующие слои выполнены из порошкового материала со сквозной пористостью, заполненной смазочным материалом.

2.Способ изготовления зубчатой пары,

включающий перфорирование ленты и размещение ее в матрице, изготовление пресс- формы, заполнение зазоров между матрицей и лентой металлическим порошком, имеющим температуру плавления выше температуры плавления материала ленты, прессование, спекание при температуре плавления материала ленты и заполнение образующихся при спекании полостей

демпфирующим материалом, отличающий- с я тем, что, с целью повышения долговечности, перфорирование ленты осуществляют до высоты зуба, ленту размещают радиально, после заполнения полостей демпфирующим материалом проводят дополнительный отжиг при температуре его спекания, причем в качестве демпфирующего материала используют порошковый материал, имеющий температуру плавления ниже температуры

плавления материала ленты, после чего проводят пропитку смазочным метериалом и заглаживание пор со стороны нерабочих поверхностей зубьев.

te./

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчатое колесо и способ его изготовления | 1985 |

|

SU1325232A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

| Зубчатое колесо и способ его изготовления | 1985 |

|

SU1325231A1 |

| Способ восстановления крупномодульных зубчатых колес | 1985 |

|

SU1255253A1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Способ изготовления прямозубых порошковых шестерен | 1990 |

|

SU1771881A1 |

| Способ изготовления зубчатого колеса | 1988 |

|

SU1574404A1 |

| Способ восстановления крупномодульных зубчатых колес | 1986 |

|

SU1391788A2 |

| МАТЕРИАЛ ДЛЯ ПОДШИПНИКОВ | 1999 |

|

RU2207354C2 |

Изобретение относится к машиностроению. Зубчатая пара содержит шестерню и зубчатое колесо, выполненные из чередующихся несущих и виброизолирующих слоев. Виброизолирующие слои шестерни расположены под углом к ее оси, меньшим угла наклона ее зуба. Виброизолирующие слои колеса расположены к его оси под углом, большим угла наклона его зубьев, и смещены в осевом направлении относительно виброизолирующих слоев шестерни. Виброизолирующие слои выполнены из порошкового материала со сквозной пористостью, заполненной смазочным материалом. Способ из- готовления зубчатой пары включает перфорирование ленты до высоты зуба, размещение ее радиально в матрице пресс- формы, заполнение зазоров между матрицей и лентой металлическим порошком, имеющим температуру плавления выше температуры плавления материала .ленты, прессование, спекание при температуре плавления материала ленты, заполнение образующихся при спекании полостей демпфирующим материалом, в качестве которого используют порошковый материал, имеющий температуру плавления ниже температуры плавления материала ленты, отжиг при температуре спекания демфирующего материала, пропитку смазочным материалом и заглаживание пор со стороны нерабочих поверхностей зубьев. 2 н.п. ф-лы, 3 ил., 1 табл. со с

Фиг.2

| СПОСОБ КАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2001 |

|

RU2174430C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Зубчатое колесо и способ его изготовления | 1985 |

|

SU1325232A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-07—Публикация

1989-03-27—Подача