Изобретение относится к ротационной обработке мaтepиaл JB давлением, а именно к изготовлению шестерен из пор01иковых материалов методом накатывания.

11ель изобретения - расширение техно- логических возможностей за счет накатывания зубчатых профилей на заготовках из спеченных цс рошковых .материалов и повышение их качества.

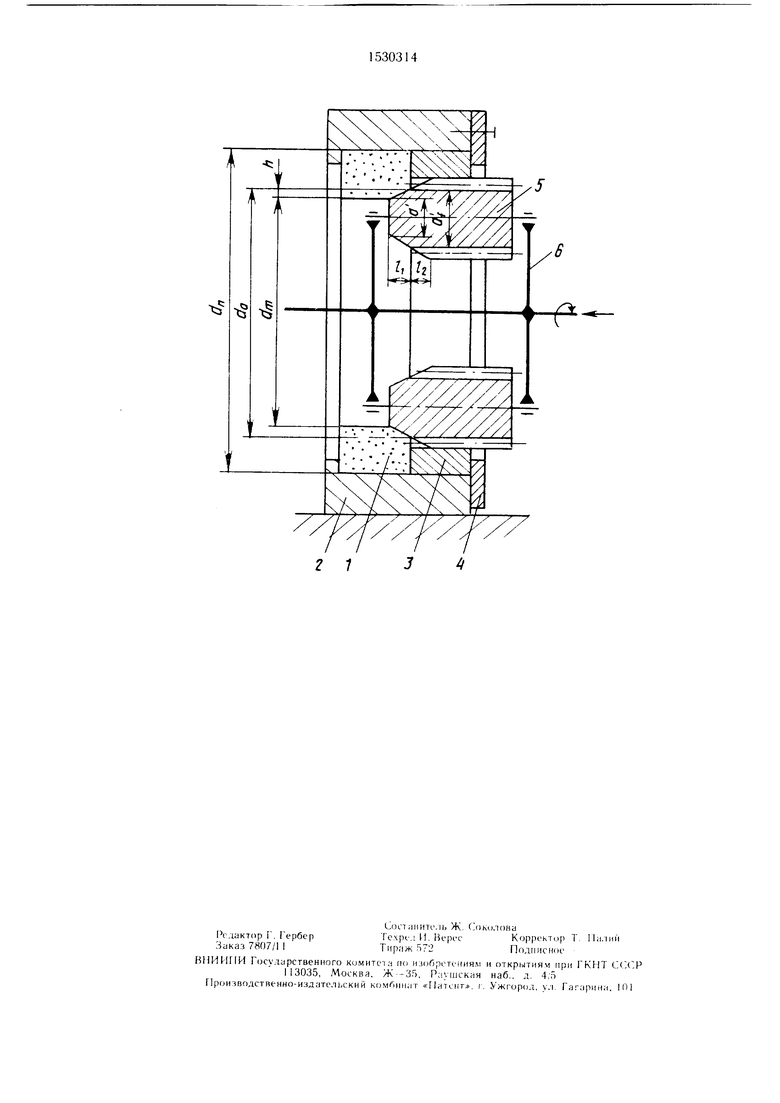

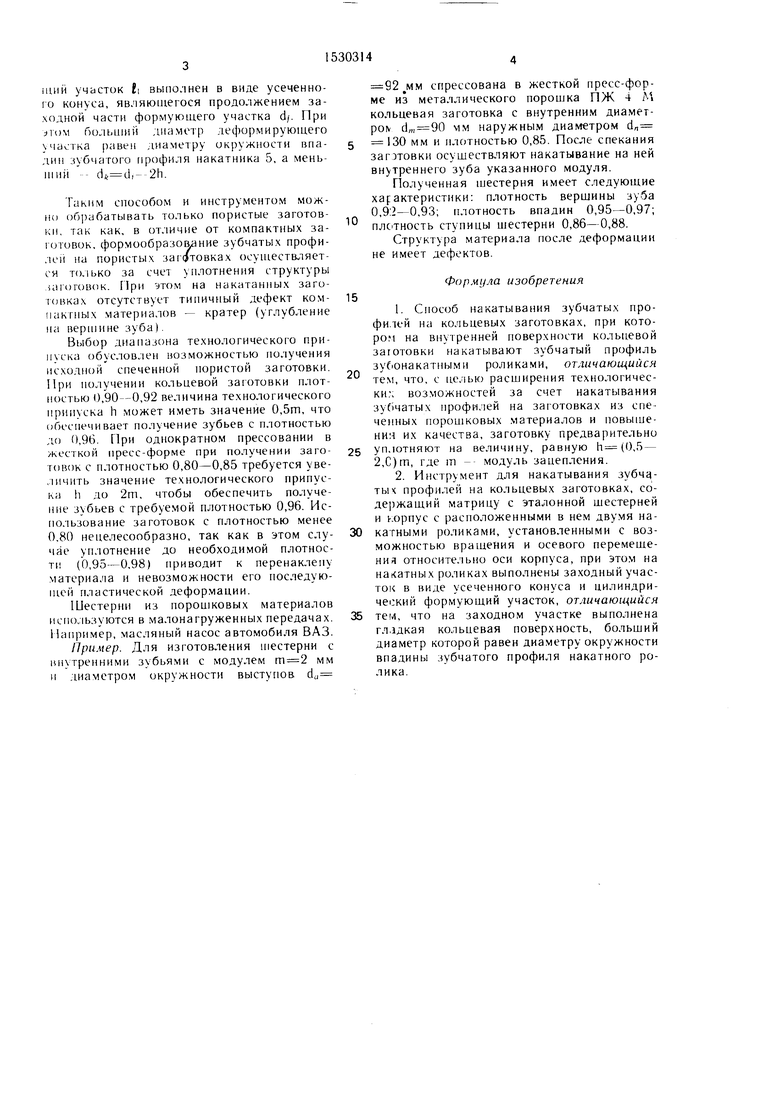

На чертеже изображена схема инструмента д. 1я осуществления предлаг аемого способа.

Спеченную заготовку 1 устанавливают в матрицу 2 и закрепляют вместе с эталонной шестерне) 3 прижимом 4. Накатники 5, усганов.1еи|1ые с воз.можностью вращения в обойме 6, вводят в зацепление с эталонной шестерней 3, при водят во вращение и

одновременно перемешают в осевом направлении.

Деформирующий участок | заходной части накатника 5 деформирует внутреннюю поверхность заготовки 1 на величину технологического припуска h(0,5-2,0)m, где m - модуль зацепления. По мере осевого перемещения накатника, отдеформирован- ная до диаметра dj, поверхность накатывается, с помощью формующего участка fo накатника 5, до получения зубчатого профиля.

По окончании процесса накатывания зубьев обойма 6 удаляет накатника 5 из зоны обработки и готовую деталь извлекают из матрицы 2.

Осуществление предложенного способа возможно благодаря тому, что деформируюсл

со

о со

1ЦИЙ участок l выполнен в виде усеченного конуса, являющегося продолжением за- ходной части формующего участка d/. При :11ом Г)ольшин диаметр деформирующего чистка равен диаметру окружиости впадин :1убчатого профиля иакатника 5, а мень- niiiii - d(,d,- 2h.

Таким способом и инструментом можно об)абатывать только пористые заготовки, так как, в от. шчпе от компактных заготовок, формообразомпие зубчатых профилей на пористых заг/товках осуп ествляет- ся только за счет уплотнения структуры .iaroroBOK. При этом на накатанных заготовках отсутствует типичный дефект компактных материалов - кратер (углубление на вершине зуба).

Выбор диапазона технологического припуска обусловлен возможностью получения исходной спеченной пористой заготовки. При получении кольцевой заготовки плотностью 0,90-0,92 величина технологического припуска h может иметь значение 0,5т, что обеспечивает получение зубьев с плотностью до 0,96. При однократном прессовании в жесткой пресс-форме при получении заготовок с плотностью 0,80-0,85 требуется увеличить значение технологического припуска h до 2т, чтобы обеспечить получение зубьев с требуемой плотностью 0,96. Использование заготовок с плотностью менее 0,80 нецелесообразно, так как в этом случае уплотнение до необходимой плотности (0,95-0,98) приводит к перенаклепу материала и невозможности его последующей пластической деформации.

Шестерни из порошковых материалов используются в малонагруженных передачах. Например, масляпый насос автомобиля ВАЗ.

Пример. Для изготовления П1естерни с ипутренними зубьями с модулем мм и диаметром окружности выступов du

92 мм спрессована в жесткой пресс-форме из металлического порощка ПЖ 4 Д кольцевая заготовка с внутренним диамет- ро d,,,90 мм наружным диаметром dn 130 мм и плотностью 0,85. После спекания заготовки осуществляют накатывание на ней внутреннего зуба указанного модуля.

Полученная щестерня имеет следующие ха :актеристики: плотность вершины зуба 0,,93; плотность впадин 0,95-0,97; плотность ступицы шестерни 0,86-0,88.

Структура материала после деформации не имеет дефектов.

Формула изобретения

1.Способ накатывания зубчатых профилей па кольцевых заготовках, при котором на внутренней поверхности кольцевой заготовки накатывают зубчатый профиль зубонакатными роликами, отличающийся тем, что. с целью расширения технологичес- ки. возможностей за счет накатывания зубчатых профилей на заготовках из спеченных порошковых материалов и повышения их качества, заготовку предварительно

уп.ютняют на величину, равную h (0.5 - 2,C)m, где m - модуль зацепления.

2.Инструмент для накатывания зубчг - тыч профилей на кольцевых заготовках, содержащий матрицу с эталонной шестерней и корпус с расположенными в нем двумя накатными роликами, установленными с возможностью вращения и осевого перемещения относите.чьно оси корпуса, при этом на накатных роликах выполнены заходный участок в виде усеченного конуса и цилиндри- че1:кий формующий участок, отличающийся

тем, что на заходном участке выполнена гл.1дкая кольцевая поверхность, больщий диаметр которой равен диаметру окружности впадины зубчатого профиля накатного ролика.

2 7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ НА БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ЗАГОТОВКАХ | 2005 |

|

RU2284241C1 |

| Инструмент для накатывания зубчатых профилей | 1980 |

|

SU984595A1 |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ НА КОЛЬЦЕВЫХ ЗАГОТОВКАХ | 1991 |

|

RU2009751C1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Устройство для накатки зубчатых колес | 1983 |

|

SU1174140A1 |

| Способ накатывания зубчатых профилей | 1989 |

|

SU1706770A1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| Устройство для накатывания зубчатых профилей | 1980 |

|

SU880591A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Устройство для накатывания зубчатых профилей | 1991 |

|

SU1811953A1 |

Изобретение относится к ротационной обработке материалов давлением, а именно к изготовлению шестерен из порошковых материалов методом накатывания. Цель изобретения - расширение технологических возможностей за счет накатывания зубчатых профилей на заготовках из спеченных порошковых материалов и повышение их качества. Спеченную заготовку устанавливают в матрицу и закрепляют вместе с эталонной шестерней прижимом. Зубонакатные ролики вводят в зацепление с эталонной шестерней, приводят во вращение и одновременно перемещают в осевом направлении относительно внутренней поверхности заготовки. По мере осевого перемещения зубонакатных роликов, внутренняя поверхность кольцевой заготовки упрочняется и накатывается заходным участком в виде усеченного конуса и цилиндрическим формующим участком зубонакатных роликов. Упрочнение заготовки осуществляют с технологическим припуском, равным H=(0,5 - 2,0)M, где M - модуль зацепления, что обеспечивает требуемую плотность зубчатого профиля заготовки из спеченных порошковых материалов. 2 с.п. ф-лы, 1 ил.

| ПРИСПОСОБЛЕНИЕ ДЛЯ НАКАТКИ ЗУБЧАТЫХ ПРОФИЛЕЙ | 0 |

|

SU181032A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-23—Публикация

1987-07-03—Подача