Изобретение относится к обработке металлов давлением и предназначено для получения биметаллических труб.

Целью изобретения является повышение качества биметаллических труб путем обеспечения точности диаметральных размеров в пределах ±1% и разностенности отдельных слоев, не свыше ±2% при одновременном достижении шероховатости наружных поверхностей получаемых биметаллических труб ,32 мкм и выравнивания исходных пределов текучести материалов монометаллических трубных заготовок.

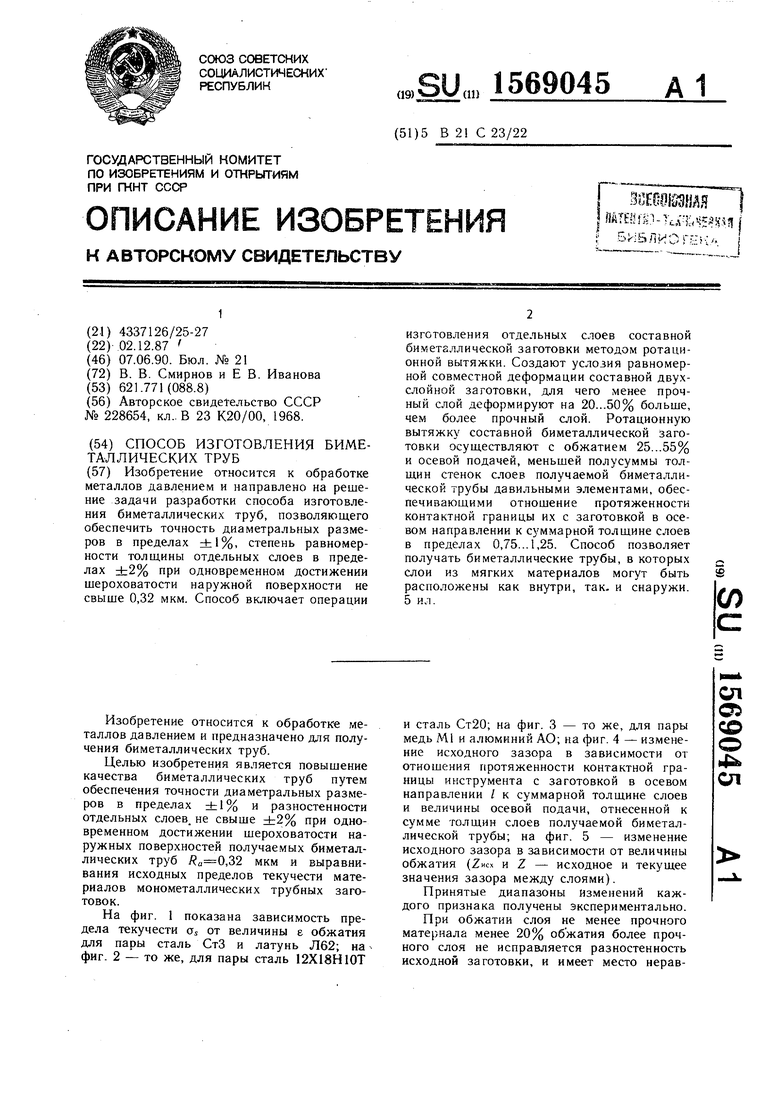

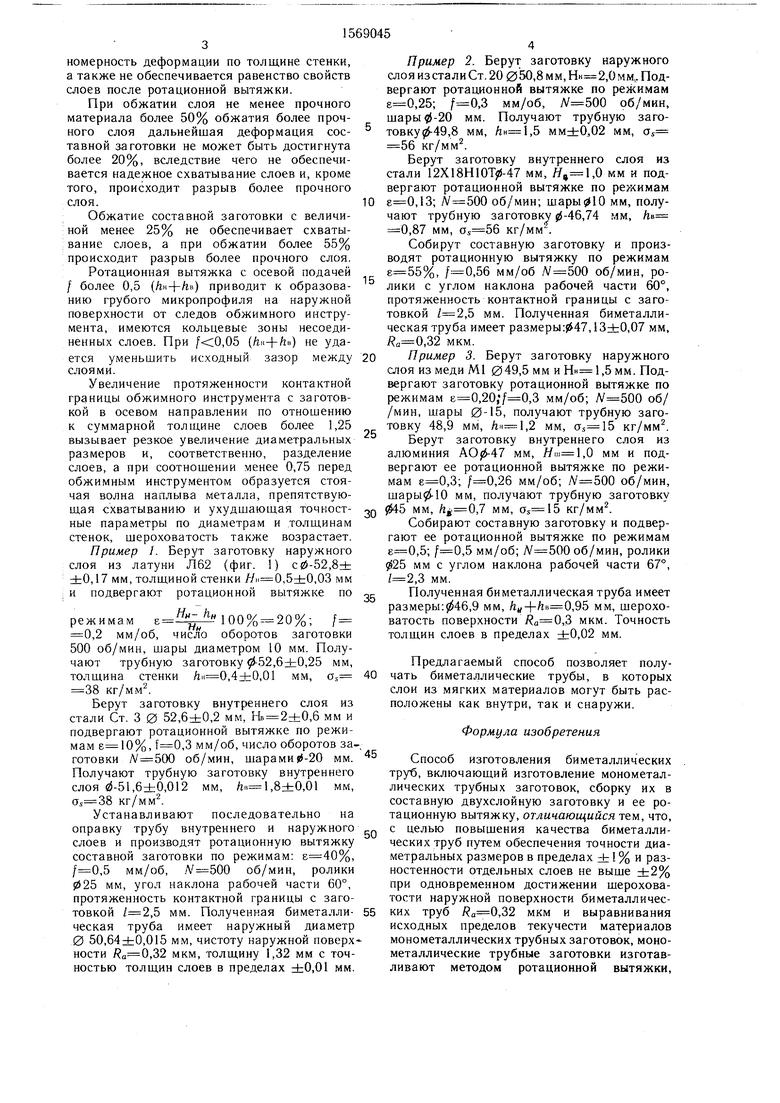

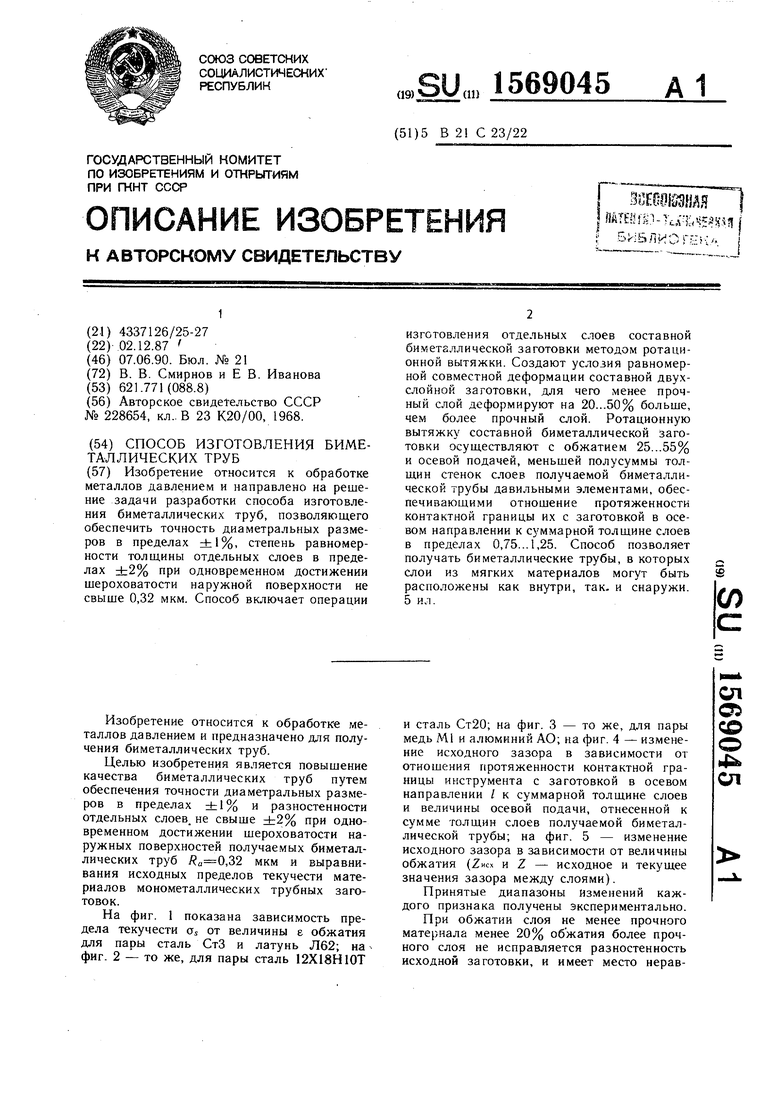

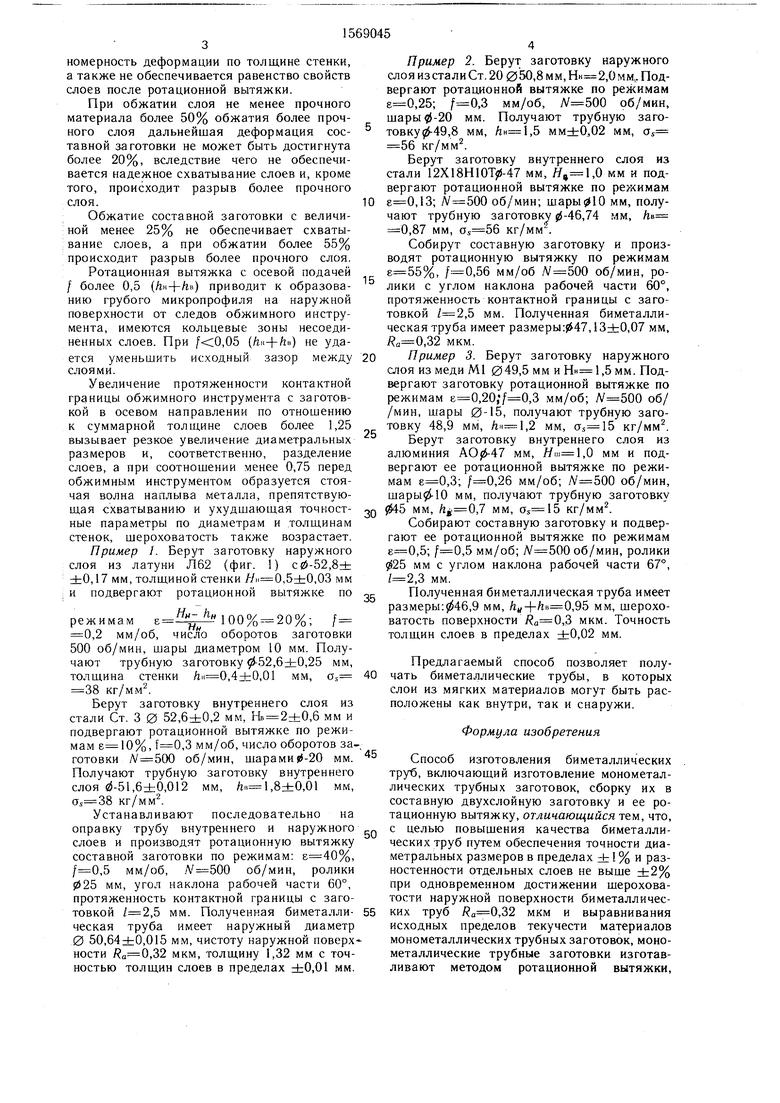

На фиг. 1 показана зависимость предела текучести as от величины е обжатия для пары сталь СтЗ и латунь Л62; на фиг. 2 - то же, для пары сталь 12Х18Н10Т

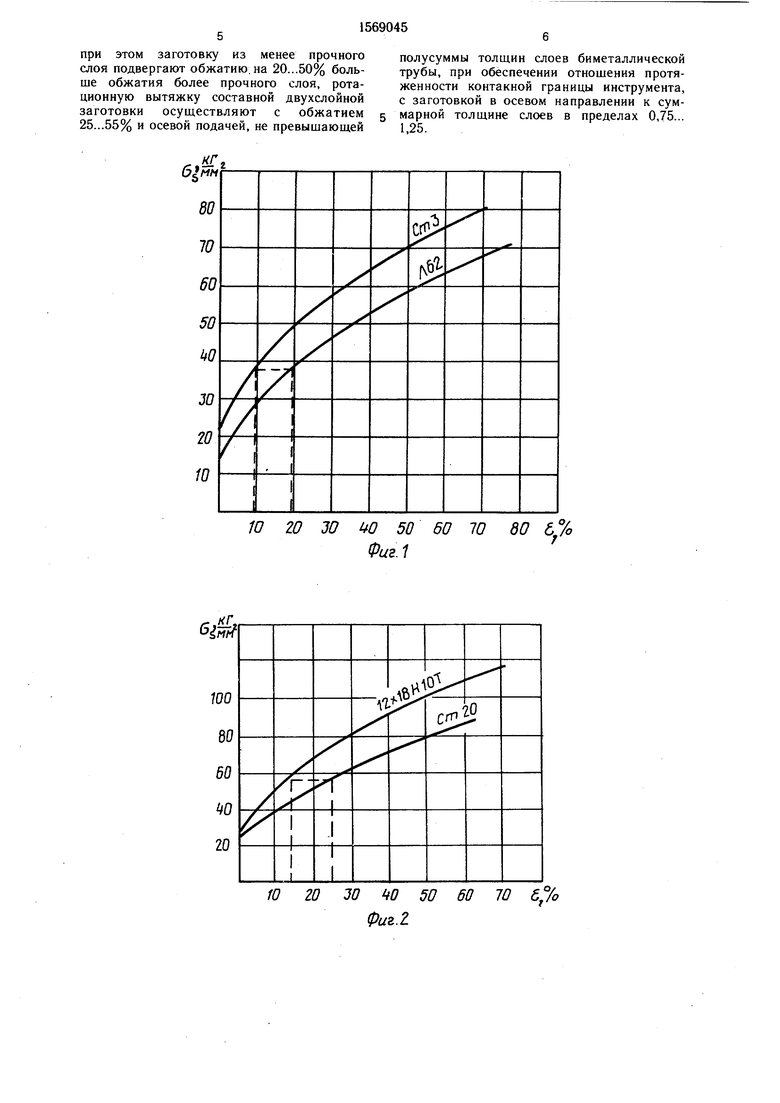

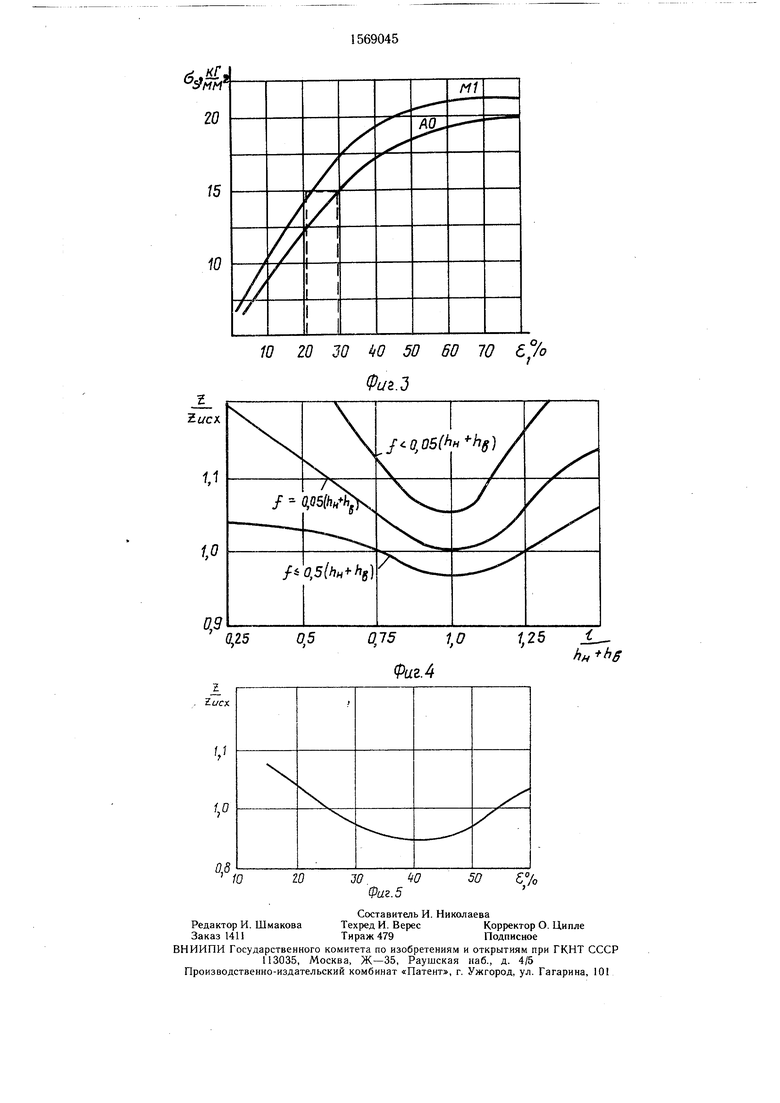

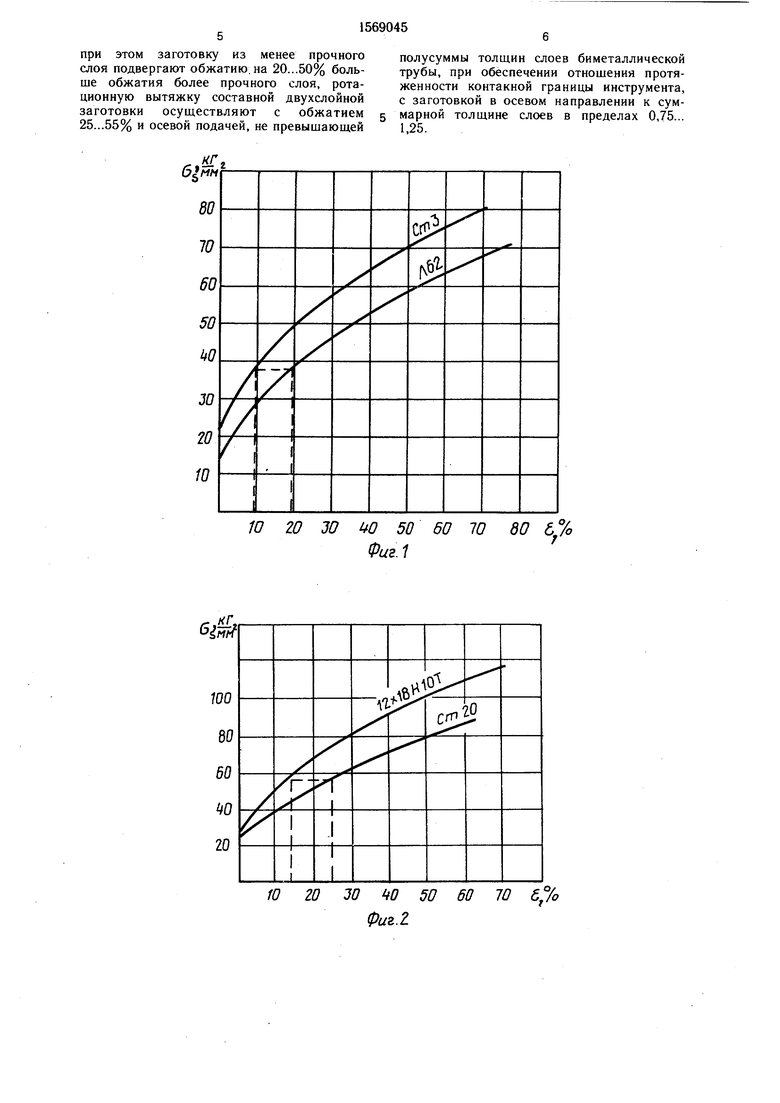

и сталь Ст20; на фиг. 3 - то же, для пары медь Ml и алюминий АО; на фиг. 4 - изменение исходного зазора в зависимости от отношения протяженности контактной границы инструмента с заготовкой в осевом направлении / к суммарной толщине слоев и величины осевой подачи, отнесенной к сумме толщин слоев получаемой биметаллической трубы; на фиг. 5 - изменение исходного зазора в зависимости от величины обжатия (2исх и Z - исходное и текущее значения зазора между слоями).

Принятые диапазоны изменений каждого признака получены экспериментально.

При обжатии слоя не менее прочного материала менее 20% обжатия более прочного слоя не исправляется разностенность исходной заготовки, и имеет место неравсл

оэ со о

Ј СЛ

номерность деформации по толщине стенки, а также не обеспечивается равенство свойств слоев после ротационной вытяжки.

При обжатии слоя не менее прочного материала более 50% обжатия более прочного слоя дальнейшая деформация составной заготовки не может быть достигнута более 20%, вследствие чего не обеспечивается надежное схватывание слоев и, кроме того, происходит разрыв более прочного слоя.

Обжатие составной заготовки с величиной менее 25% не обеспечивает схватывание слоев, а при обжатии более 55% происходит разрыв более прочного слоя.

Ротационная вытяжка с осевой подачей / более 0,5 (/ZH-|-/IB) приводит к образованию грубого микропрофиля на наружной поверхности от следов обжимного инструмента, имеются кольцевые зоны несоединенных слоев. При ,05 (/гн+А°) не удается уменьшить исходный зазор между слоями.

Увеличение протяженности контактной границы обжимного инструмента с заготовкой в осевом направлении по отношению к суммарной толщине слоев более 1,25 вызывает резкое увеличение диаметральных размеров и, соответственно, разделение слоев, а при соотношении менее 0,75 перед обжимным инструментом образуется стоячая волна наплыва металла, препятствующая схватыванию и ухудшающая точностные параметры по диаметрам и толщинам стенок, шероховатость также возрастает.

Пример 1. Берут заготовку наружного слоя из латуни Л62 (фиг. 1) с0-52,8± ±0,17 мм, толщиной стенки ,5±0,03 мм и подвергают ротационной вытяжке по

40

режимам 100% 20%; f 0,2 мм/об, число оборотов заготовки 500 об/мин, шары диаметром 10 мм. Получают трубную заготовку 0-52,6±0,25 мм, толщина стенки ,4±0,01 мм, as 38 кг/мм2.

Берут заготовку внутреннего слоя из стали Ст. 3 0 52,6±0,2 мм, ,6 мм и подвергают ротационной вытяжке по режимам , ,3 мм/об, число оборотов заготовки об/мин, шарами0-20 мм. 45 Получают трубную заготовку внутреннего слоя 0-51,6±0,012 мм, ,8±0,01 мм, кг/мм2.

Устанавливают последовательно на оправку трубу внутреннего и наружного слоев и производят ротационную вытяжку составной заготовки по режимам: , ,5 мм/об, об/мин, ролики 025 мм, угол наклона рабочей части 60°, протяженность контактной границы с загоПолученная биметаллическая труба имеет размеры:046,9 мм, Аи+Ав 0,95 мм, шероховатость поверхности ,3 мкм. Точность толщин слоев в пределах ±0,02 мм.

50

Предлагаемый способ позволяет получать биметаллические трубы, в которых слои из мягких материалов могут быть расположены как внутри, так и снаружи.

Формула изобретения

Способ изготовления биметаллических труб, включающий изготовление монометаллических трубных заготовок, сборку их в составную двухслойную заготовку и ее ротационную вытяжку, отличающийся тем, что, с целью повышения качества биметаллических труб путем обеспечения точности диаметральных размеров в пределах ± 1 % и раз- ностенности отдельных слоев не выше ±2% при одновременном достижении шероховатости наружной поверхности биметалличестовкой ,5 мм. Полученная биметалли- 55ких труб ,32 мкм и выравнивания

ческая труба имеет наружный диаметрисходных пределов текучести материалов

0 50,64±0,015 мм, чистоту наружной поверх-монометаллических трубных заготовок, мононости ,32 мкм, толщину 1,32 мм с точ-металлические трубные заготовки изготавностью толщин слоев в пределах ±0,01 мм.ливают методом ротационной вытяжки,

5

0

Пример 2. Берут заготовку наружного слоя из стали Ст. 20 050,8 мм, ,0 мм,. Подвергают ротационной вытяжке по режимам ,25; ,3 мм/об, об/мин, шары 0-20 мм. Получают трубную заго- товку0-49,8 мм, ,5 мм±0,02 мм, ov 56 кг/мм2.

Берут заготовку внутреннего слоя из стали 12Х18Н10Т0-47 мм, Я, 1,0 мм и подвергают ротационной вытяжке по режимам ,13; об/мин; мм, получают трубную заготовку 0-46,74 мм, Ав 0,87 мм, кг/мм .

Собирут составную заготовку и производят ротационную вытяжку по режимам , ,56 мм/об об/мин, ролики с углом наклона рабочей части 60°, протяженность контактной границы с заготовкой ,5 мм. Полученная биметаллическая труба имеет размеры:#47,13±0,07 мм, ,32 мкм.

Пример 3. Берут заготовку наружного слоя из меди Ml 049,5 мм и ,5 мм. Подвергают заготовку ротационной вытяжке по режимам ,20,,3 мм/об; об/ /мин, шары 0-15, получают трубную заготовку 48,9 мм, ,2 мм, кг/мм2.

Берут заготовку внутреннего слоя из алюминия АО0-47 мм, ,0 мм и подвергают ее ротационной вытяжке по режимам ,3; ,26 мм/об; об/мин, шары0-10 мм, получают трубную заготовку 05 мм, ,7 MM, кг/мм2.

Собирают составную заготовку и подвергают ее ротационной вытяжке по режимам ,5; ,5 мм/об; об/мин, ролики 025 мм с углом наклона рабочей части 67°, ,3 мм.

Полученная биметаллическая труба имеет размеры:046,9 мм, Аи+Ав 0,95 мм, шероховатость поверхности ,3 мкм. Точность толщин слоев в пределах ±0,02 мм.

5

0

Предлагаемый способ позволяет получать биметаллические трубы, в которых слои из мягких материалов могут быть расположены как внутри, так и снаружи.

Формула изобретения

Способ изготовления биметаллических труб, включающий изготовление монометаллических трубных заготовок, сборку их в составную двухслойную заготовку и ее ротационную вытяжку, отличающийся тем, что, с целью повышения качества биметаллических труб путем обеспечения точности диаметральных размеров в пределах ± 1 % и раз- ностенности отдельных слоев не выше ±2% при одновременном достижении шероховатости наружной поверхности биметаллических труб ,32 мкм и выравнивания

при этом заготовку из менее прочного слоя подвергают обжатию на 20...50% больше обжатия более прочного слоя, ротационную вытяжку составной двухслойной заготовки осуществляют с обжатием 25...55% и осевой подачей, не превышающей

полусуммы толщин слоев биметаллической трубы, при обеспечении отношения протяженности контакной границы инструмента, с заготовкой в осевом направлении к сум- маркой толщине слоев в пределах 0,75... 1,25.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2000 |

|

RU2171164C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОГО МАТЕРИАЛА | 2003 |

|

RU2267551C2 |

| Заготовка для получения биметаллических труб поперечно-винтовой прокаткой | 1980 |

|

SU897321A1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУХСЛОЙНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ДЛЯ ГЛАВНОГО ЦИРКУЛЯЦИОННОГО ТРУБОПРОВОДА АЭС | 2022 |

|

RU2802046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ БИМЕТАЛЛИЧЕСКИХ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ТРУБ | 2004 |

|

RU2263013C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК С НАРУЖНЫМИ И ВНУТРЕННИМИ ПЛАКИРУЮЩИМИ СЛОЯМИ ИЗ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И СПЛАВОВ, ПРОИЗВОДСТВА ИЗ НИХ БЕСШОВНЫХ ТРЕХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ И ХОЛОДНОКАТАНЫХ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ С ПОВЫШЕННЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ, ДЛЯ ДОБЫЧИ ГАЗА И ГАЗОВОГО КОНДЕНСАТА В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ, ЕГО ТРАНСПОРТИРОВКИ И ТРУБ ДЛЯ ХОЗЯЙСТВЕННЫХ НУЖД | 2013 |

|

RU2535151C2 |

| ВЫСОКОПРОЧНАЯ СРЕДНЕУГЛЕРОДИСТАЯ КОМПЛЕКСНОЛЕГИРОВАННАЯ СТАЛЬ | 2012 |

|

RU2510424C1 |

Изобретение относится к обработке металлов давлением и направлено на решение задачи разработки способа изготовления биметаллических труб, позволяющего обеспечить точность диаметральных размеров в пределах ±1%, степень равномерности толщины отдельных слоев в пределах ±2% при одновременном достижении шероховатости наружной поверхности не свыше 0,32 мкм. Способ включает операции изготовления отдельных слоев составной биметаллической заготовки методом ротационной вытяжки. Создают условия равномерной совместной деформации составной двуслойной заготовки, для чего менее прочный слой деформируют на 20...50% больше, чем более прочный слой. Ротационную вытяжку составной биметаллической заготовки осуществляют с обжатием 25...55% и осевой подачей, меньшей полусуммы толщин стенок слоев получаемой биметаллической трубы давильными элементами, обеспечивающими соотношение протяженности контактной границы их с заготовкой в осевом направлении к суммарной толщине слоев в пределах 0,75...1,25. Способ позволяет получать биметаллические трубы, в которых слои из мягких материалов могут быть расположены как внутри, так и снаружи. 5 ил.

& б мм

Л, л

80 10 60

50 kQ

30 20 Ю

w го ю

г.нт б1м#

Ю

20

Ю 20 30 W 50 60 70 6°/о Фиг.г

№

vfit

ио so

Фиг 1

50 70 80

4%

°3мм 20

10

10 20 30 W 50 60 70 6/о

V

/ -- gwM,

1,0

,5(hH + hg)

0.9

0,250,50751,01,25

Фиг.4

Фиъ.Э

J.Q,OS(hn+he)

N

L

hn+bs

| Авторское свидетельство СССР № 228654, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-07—Публикация

1987-12-02—Подача