Фиг.1

Изобретение относится к обработке металлов давлением и может быть использовано для правки листов и полос в роликовых правильных машинах.

Целью изобретения является повышение g производительности и качества правки за счет предотвращения аварийных остановок машины при уходе концов листов в межроликовые зазоры.

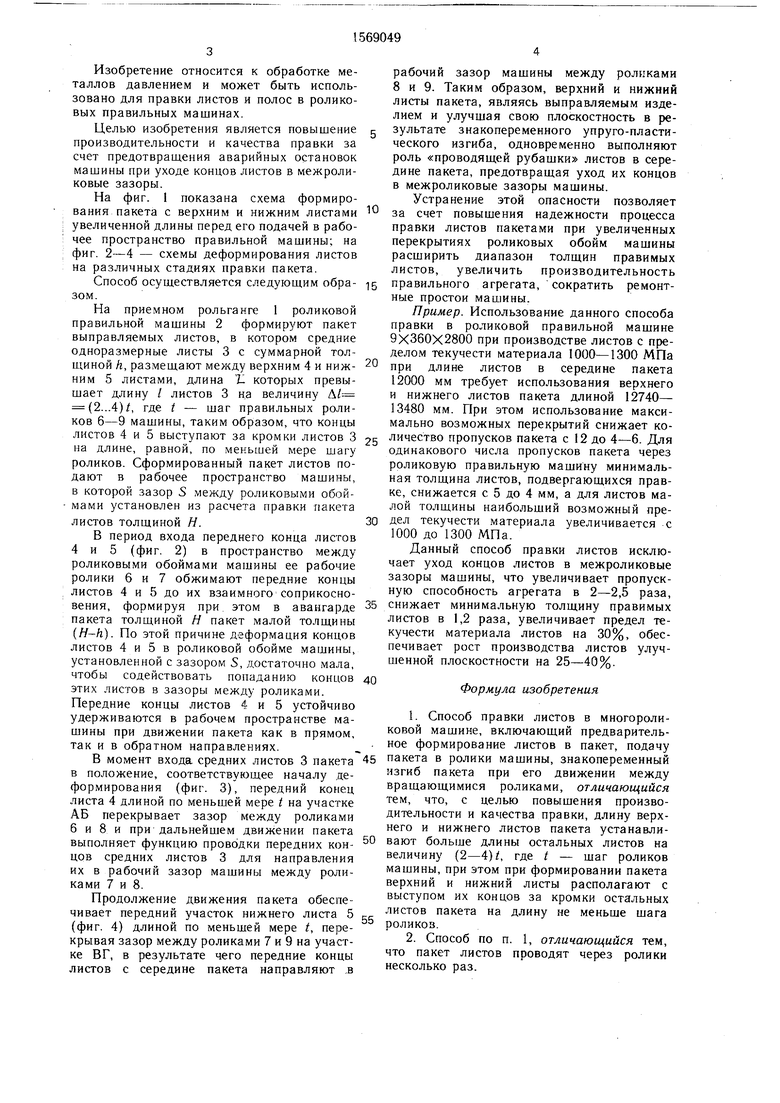

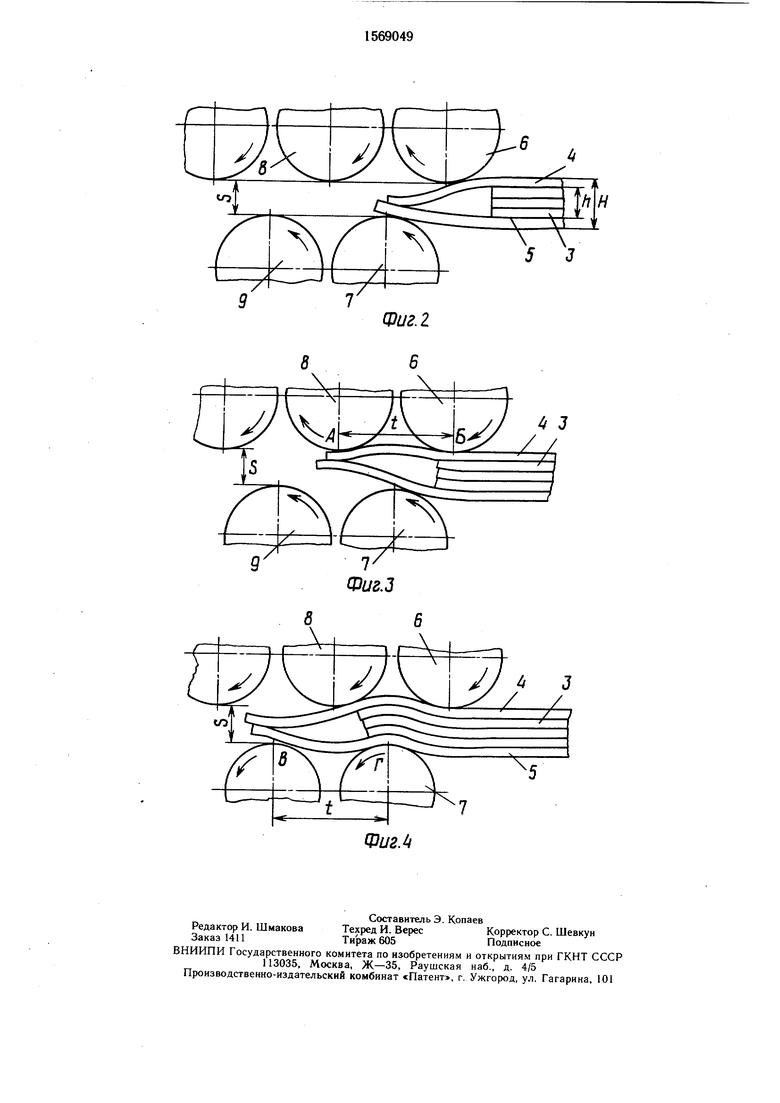

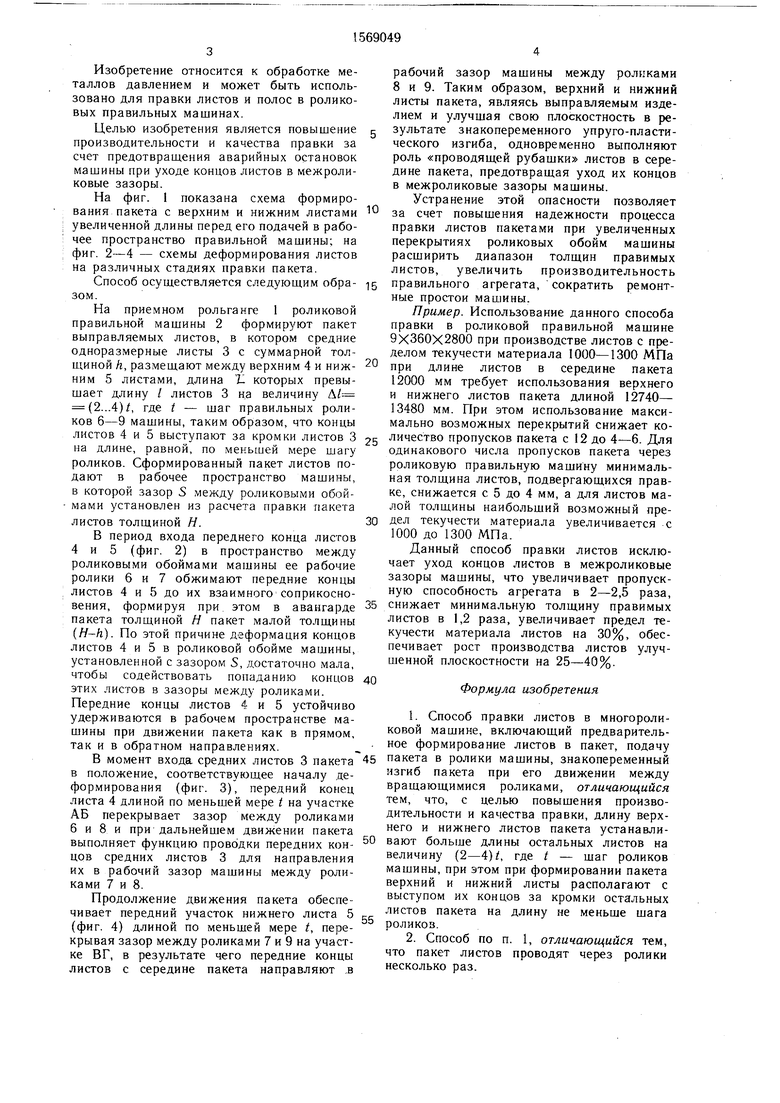

На фиг. 1 показана схема формирования пакета с верхним и нижним листами увеличенной длины перед его подачей в рабочее пространство правильной машины; на фиг. 2-4 - схемы деформирования листов на различных стадиях правки пакета

10

рабочий зазор машины между роликами 8 и 9. Таким образом, верхний и нижний листы пакета, являясь выправляемым изделием и улучшая свою плоскостность в результате знакопеременного упруго-пластического изгиба, одновременно выполняют роль «проводящей рубашки листов в середине пакета, предотвращая уход их концов в межроликовые зазоры машины.

Устранение этой опасности позволяет за счет повышения надежности процесса правки листов пакетами при увеличенных перекрытиях роликовых обойм машины расширить диапазон толщин правимых листов, увеличить производительность

Способ осуществляется следующим обра- 15 правильного агрегата, сократить ремонт- зом.ные простои машины.

На приемном рольганге 1 роликовойПример. Использование данного способа

правильной машины 2 формируют пакет правки в роликовой правильной машине выправляемых листов, в котором средние 9X360X2800 при производстве листов с пре- одноразмерные листы 3 с суммарной тол- делом текучести материала 1000-1300 МПа щиной /г, размещают между верхним 4 и ниж- 20 при длине листов в середине пакета ним 5 листами, длина Z- которых превышает длину / листов 3 на величину Л/ (2...4)/, где / - шаг правильных роликов 6-9 машины, таким образом, что концы листов 4 и 5 выступают за кромки листов 3 25 личество пропусков пакета с 12 до 4-6. Для на длине, равной, по меньшей мере шагу одинакового числа пропусков пакета через

роликовую правильную машину минимальная толщина листов, подвергающихся правке, снижается с 5 до 4 мм, а для листов малой толщины наибольший возможный пре- 30 дел текучести материала увеличивается с 1000 до 1300 МПа.

Данный способ правки листов исклю12000 мм требует использования верхнего и нижнего листов пакета длиной 12740- 13480 мм. При этом использование максимально возможных перекрытий снижает короликов. Сформированный пакет листов подают в рабочее пространство машины, в которой зазор S между роликовыми обоймами установлен из расчета правки пакета

листов толщиной Н.

В период входа переднего конца листов 4 и 5 (фиг. 2) в пространство между роликовыми обоймами машины ее рабочие ролики 6 и 7 обжимают передние концы листов 4 и 5 до их взаимного соприкосночает уход концов листов в межроликовые зазоры машины, что увеличивает пропускную способность агрегата в 2-2,5 раза,

вения, формируя при этом в авангарде 35 снижает минимальную толщину правимых пакета толщиной Н пакет малой толщины листов в 1,2 раза, увеличивает предел текучести материала листов на 30%, обеспечивает рост производства листов улуч(H-h). По этой причине деформация концов листов 4 и 5 в роликовой обойме машины, установленной с зазором S, достаточно мала, чтобы содействовать попаданию концов 40 этих листов в зазоры между роликами. Передние концы листов и 5 устойчиво удерживаются в рабочем пространстве машины при движении пакета как в прямом.

шенной плоскостности на 25-40%. Формула изобретения

1. Способ правки листов в многороликовой машине, включающий предварительное формирование листов в пакет, подачу

так и в обратном направлениях.

В момент входа средних листов 3 пакета 45 пакета в ролики машины, знакопеременный в положение, соответствующее началу де- изгиб пакета при его движении между формирования (фиг. 3), передний конец листа 4 длиной по меньшей мере t на участке АБ перекрывает зазор между роликами 6 и 8 и при дальнейшем движении пакета

вращающимися роликами, отличающийся тем, что, с целью повышения производительности и качества правки, длину верхнего и нижнего листов пакета устанавливыполняет функцию проводки передних кон- 50 вают больше длины остальных листов на цов средних листов 3 для направления их в рабочий зазор машины между роликами 7 и 8.

Продолжение движения пакета обеспечивает передний участок нижнего листа 5 55 (фиг. 4) длиной по меньшей мере t, пере- роликов, крывая зазор между роликами 7 и 9 на участвеличину (2-4)/, где t - шаг роликов машины, при этом при формировании пакета верхний и нижний листы располагают с выступом их концов за кромки остальных листов пакета на длину не меньше шага

ке ВГ, в результате чего передние концы листов с середине пакета направляют в

2. Способ по п. 1, отличающийся тем, что пакет листов проводят через ролики несколько раз.

рабочий зазор машины между роликами 8 и 9. Таким образом, верхний и нижний листы пакета, являясь выправляемым изделием и улучшая свою плоскостность в результате знакопеременного упруго-пластического изгиба, одновременно выполняют роль «проводящей рубашки листов в середине пакета, предотвращая уход их концов в межроликовые зазоры машины.

Устранение этой опасности позволяет за счет повышения надежности процесса правки листов пакетами при увеличенных перекрытиях роликовых обойм машины расширить диапазон толщин правимых листов, увеличить производительность

правки в роликовой правильной машине 9X360X2800 при производстве листов с пре- делом текучести материала 1000-1300 МПа при длине листов в середине пакета личество пропусков пакета с 12 до 4-6. Для одинакового числа пропусков пакета через

12000 мм требует использования верхнего и нижнего листов пакета длиной 12740- 13480 мм. При этом использование максимально возможных перекрытий снижает ко снижает минимальную толщину правимых листов в 1,2 раза, увеличивает предел текучести материала листов на 30%, обеспечивает рост производства листов улучшенной плоскостности на 25-40%. Формула изобретения

1. Способ правки листов в многороликовой машине, включающий предварительное формирование листов в пакет, подачу

вают больше длины остальных листов на

роликов,

величину (2-4)/, где t - шаг роликов машины, при этом при формировании пакета верхний и нижний листы располагают с выступом их концов за кромки остальных листов пакета на длину не меньше шага

роликов,

2. Способ по п. 1, отличающийся тем, что пакет листов проводят через ролики несколько раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Листоправильная машина | 1987 |

|

SU1449173A1 |

| Способ правки листового проката | 2018 |

|

RU2697311C1 |

| Устройство для правки проката | 1980 |

|

SU893303A1 |

| Роликовая правильная машина | 1985 |

|

SU1329864A1 |

| ЛИСТОПРАВИЛЬНАЯ МАШИНА | 2002 |

|

RU2228231C2 |

| Устройство для правки листового материала | 1983 |

|

SU1174117A1 |

| СПОСОБ ПРАВКИ ТОЛСТОГО ЛИСТА ШТРИПСОВОЙ СТАЛИ | 2005 |

|

RU2299775C2 |

| ПРАВИЛЬНАЯ МАШИНА ДЛЯ ПРАВКИ ПРОФИЛЕЙ ВЫСОКОЙ ТЯЖЕСТИ | 2006 |

|

RU2335363C2 |

| Способ правки стального проката | 2021 |

|

RU2784711C1 |

| Способ правки горячекатанногопРОКАТА и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU816612A1 |

Изобретение относится к обработке металлов давлением, а именно к способам реверсивной правки листов (Л) в роликовой правильной машине. Цель изобретения - повышение производительности и качества правки за счет предотвращения опасности ухода передних концов Л и полос в межроликовые зазоры машины при их реверсивной правке пакетами. На приемном рольганге 1 роликовой правильной машины 2 формируют пакет выправляемых Л, в котором средние одноразмерные Л 3 суммарной толщиной H размещают между верхним Л 4 и нижним Л 5,длина которых превышает длину Л 3 на величину ΔL=(2...4)T, где T - шаг правильных роликов 6-9, таким образом, что концы Л 4 и 5 выступают за кромки Л 3 на длине, равной по меньшей мере шагу роликов. Сформированный пакет Л 3, 4 и 5 подают в рабочее пространство машины, в которой зазор S между роликовыми обоймами установлен из расчета правки пакета листов толщиной H. 1 з.п. ф-лы, 4 ил.

Фиг. I

| Способ правки листов и полос переменного сечения | 1949 |

|

SU82677A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-07—Публикация

1988-09-13—Подача